直升機主減速器噪聲源控制技術概述

查建平,王風嬌,郭俊賢,李明強

中國直升機設計研究所,景德鎮 333001

主減速器噪聲是直升機艙內主要噪聲源之一,一般分布在500~4 000 Hz頻帶范圍內,與人耳敏感及語音交互頻段重合。根據歐洲2003/10/EC要求,舒適、健康的直升機在巡航飛行時艙內總聲壓級不應超過85 dB(A),但已知國內外眾多直升機型號艙內由主減速器產生的線譜噪聲明顯,幅值甚至超過95 dB(A),故主減速器噪聲逐漸成為制約直升機艙內降噪效果及乘坐舒適度的關鍵因素,極大地限制了其在軍用和民用航空市場上的發展。

為此,本文基于典型直升機主減速器結構及噪聲特征,圍繞內部齒輪、齒輪軸、軸承和機匣等關鍵零部件,總結了國內外現有的主減速器噪聲控制技術。進一步結合中國直升機艙內降噪需求,提出了該領域的一些研究方向,以促進主減速器噪聲源控制技術系統發展。

1 主減速器結構及噪聲介紹

1.1 主減速器結構

直升機主減速器位于發動機和旋翼之間,主要用于實現動力轉向和減速,進而帶動旋翼旋轉產生升力。其傳動比一般介于10~100之間。

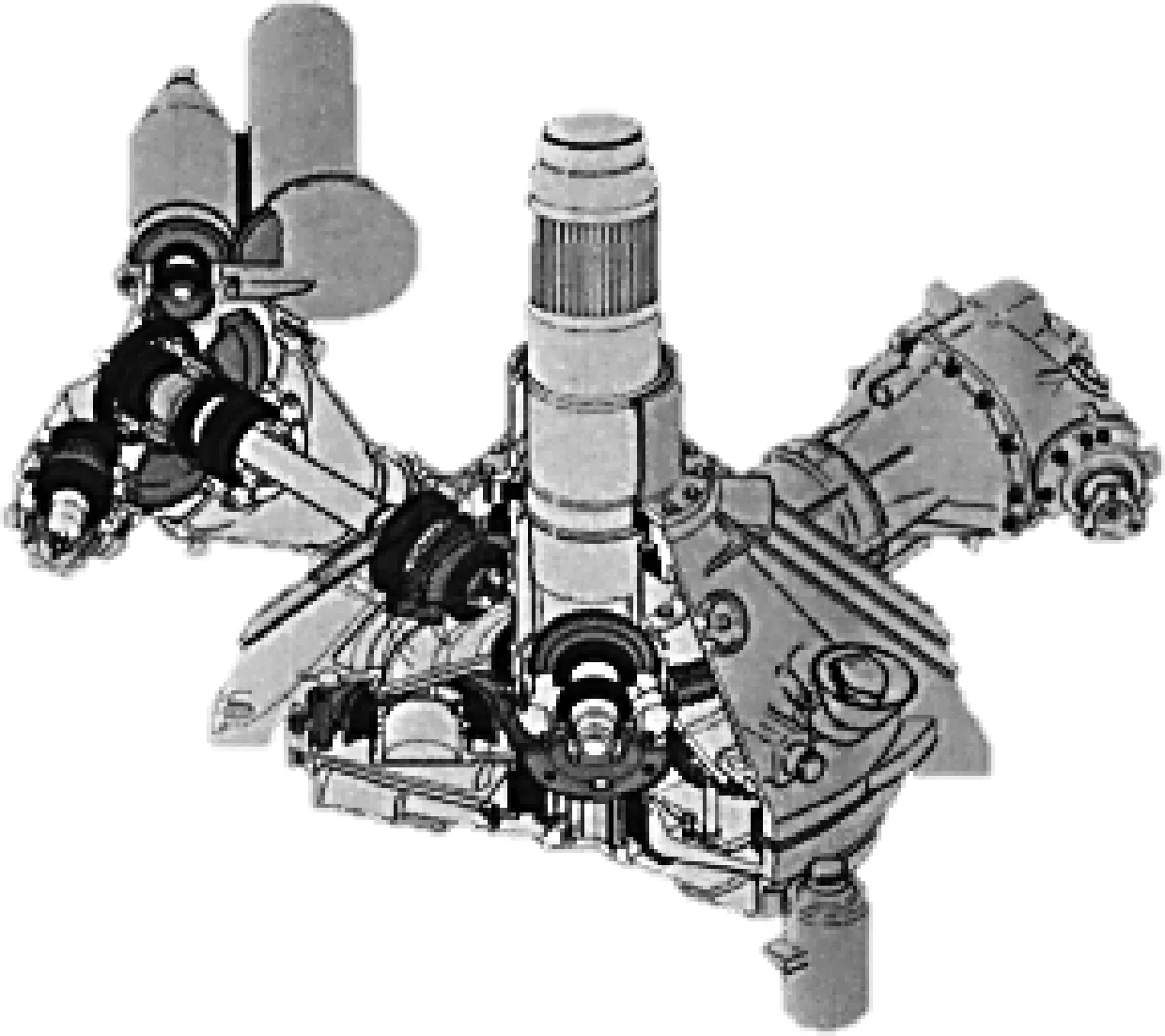

為滿足大功率、小尺寸、多系統動力傳動等需求,主減速器結構復雜,具體表現在:① 結構緊湊、機匣表面復雜;② 齒輪傳動鏈長,傳動形式多樣,包括兩級傳動(如OH-58采用錐齒輪-行星齒輪)、三級傳動(如Bell-214采用錐齒輪-兩級行星齒輪)、四級傳動(如SA-321采用斜齒輪-錐齒輪-兩級行星齒輪)等方式;③ 內部齒輪種類繁多,通常包括錐齒輪和行星輪系,如圖1所示。

圖1 UH-60直升機主減速器結構示意圖[9]Fig.1 Structure diagram of UH-60 helicopter main gearbox[9]

1.2 主減速器噪聲

由于主減速器的結構和功能特點,其在工作時同時承受發動機和旋翼力矩等外部激勵,以及齒輪嚙合剛度、傳遞誤差、沖擊等內部激勵,最終在齒輪、齒輪軸、軸承和機匣(統稱齒輪系統)上耦合形成復雜的機械振動并向外輻射噪聲。

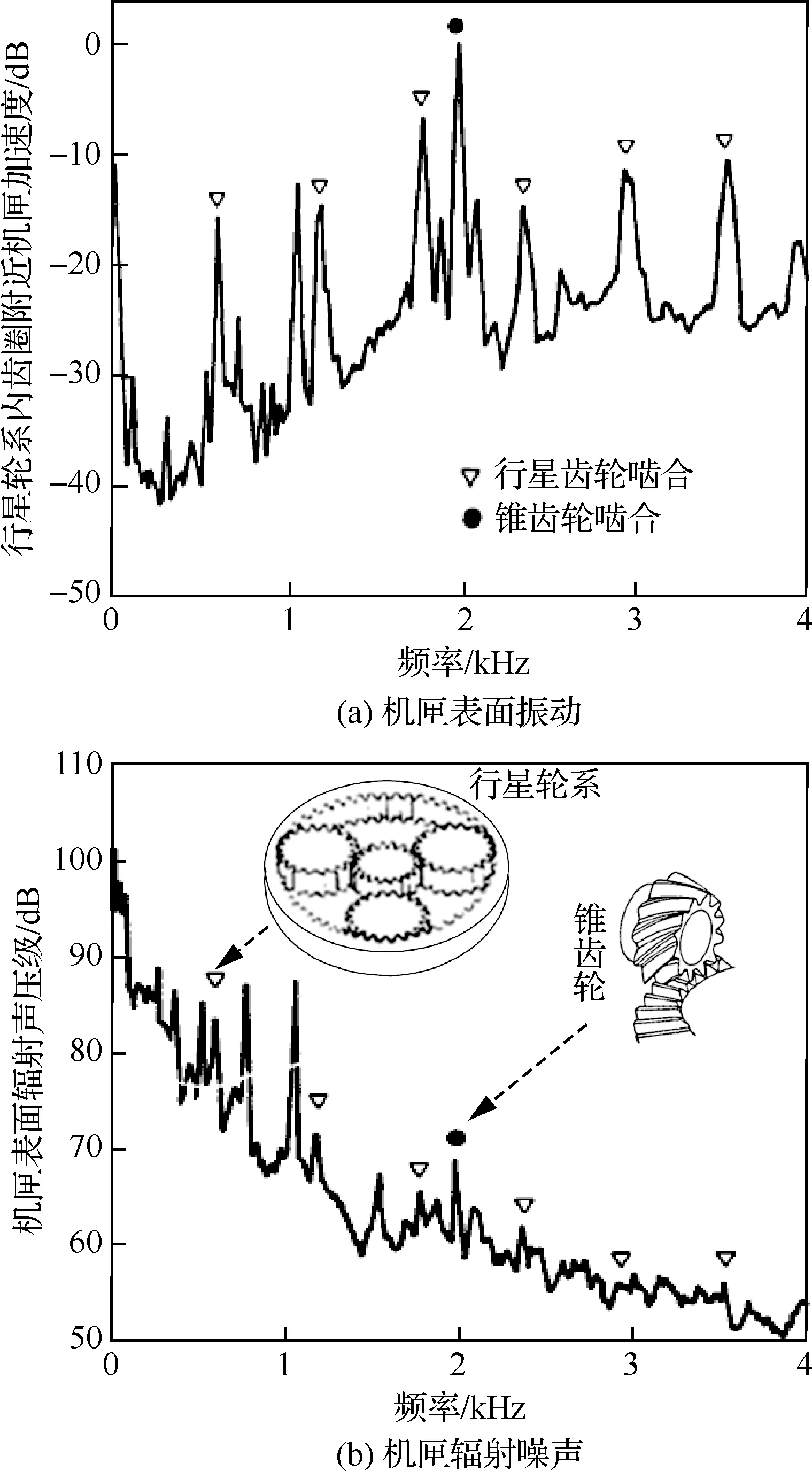

作為旋轉系統,主減速器噪聲具有典型的周期性特征,可通過譜分析法進行表征。圖2給出了OH-58直升機在飛行狀態下測得的主減速器機匣表面振動及其輻射噪聲,由此看出主減速器齒輪嚙合頻率及其倍頻的振動和噪聲幅值明顯。

圖2 OH-58直升機主減速器振動和噪聲測試結果[12]Fig.2 Vibration and noise test results of OH-58 helicopter main gearbox[12]

1.3 主減速器噪聲傳遞

主減速器噪聲向機艙的傳遞路徑可分為兩部分。

1) 內部傳遞路徑,包括:① 空氣傳遞,齒輪嚙合噪聲直接輻射至機匣,通過機匣或安裝間隙向外傳遞;② 結構傳遞,齒輪嚙合振動依次通過齒輪輪齒、齒輪輪體、齒輪軸、軸承激勵機匣,引起機匣產生振動并向外輻射噪聲。

2) 外部傳遞路徑,包括:① 空氣傳遞,機匣輻射噪聲在主減艙內產生混響聲場,后通過空氣直接傳遞到艙壁或孔洞位置,引起艙內噪聲;② 結構傳遞,機匣振動通過主減速器與機體之間的連接結構傳遞到艙壁,激勵框、梁、蒙皮同時振動,引起艙內輻射噪聲。

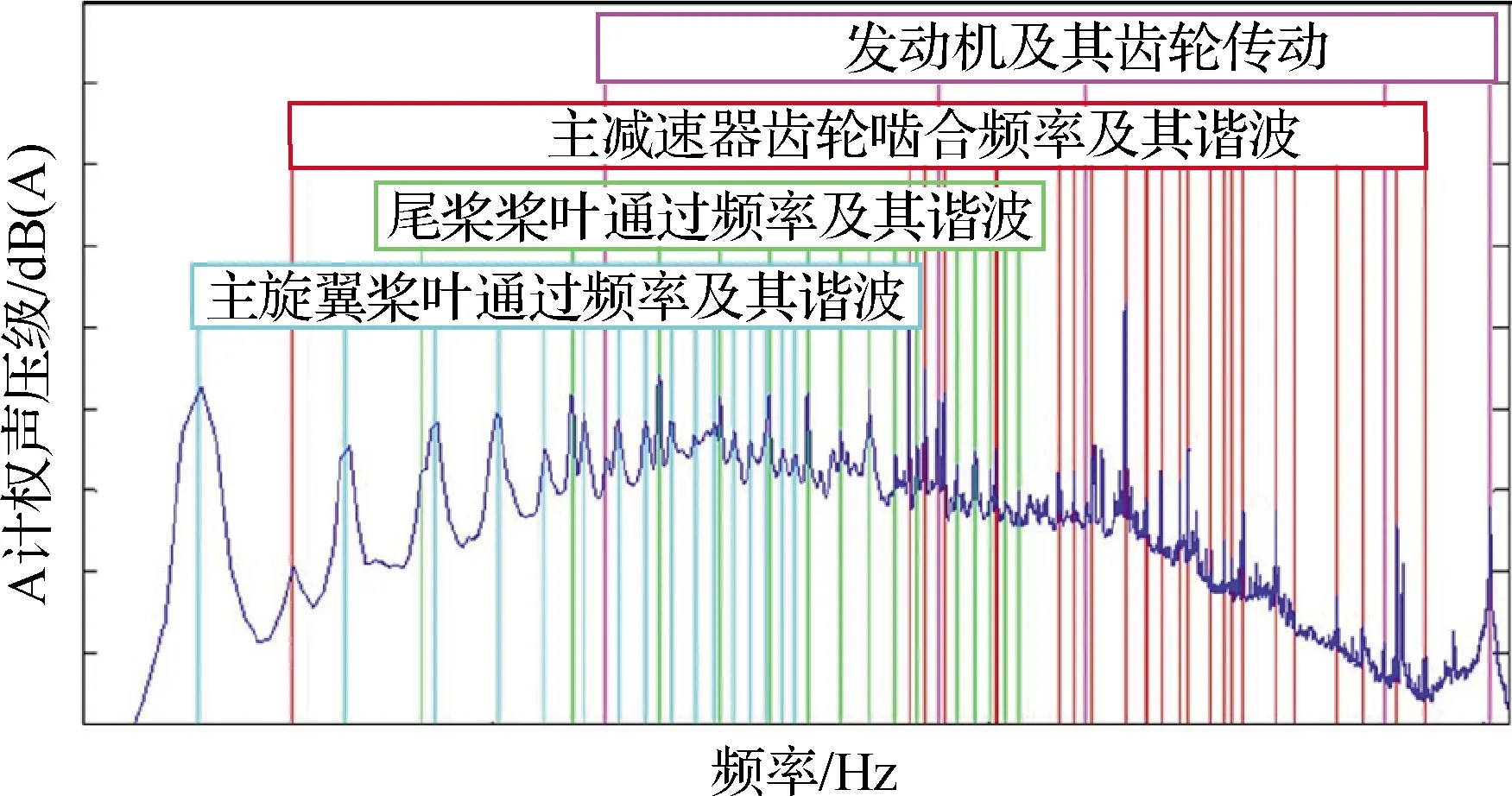

圖3給出了典型直升機艙內噪聲頻譜圖,可以看出主減速器齒頻及其倍頻噪聲譜幅值明顯,是影響艙內A計權噪聲水平的主要原因,且因軸頻調制原因,邊帶線譜同樣不可忽略。為提高艙內乘坐舒適度,主減速器多頻或寬頻降噪需求強烈,噪聲控制難度增加。

圖3 典型直升機艙內噪聲譜示意圖[13]Fig.3 Schematic diagram of typical helicopter cabin noise spectra[13]

2 主減速器噪聲源控制技術發展

主減速器噪聲源控制技術即從噪聲源頭出發,通過控制其振動和噪聲向機身傳遞,降低或改變直升機艙內主減速器噪聲特性。目前,國內外已發展出了較為完整的主減速器噪聲控制技術,包括被動、半主動、主動3種典型控制方法,覆蓋齒輪、齒輪軸、軸承和機匣結構。不同控制方法涉及多學科領域交叉,控制原理、實現方式、降噪效果、技術難點各不相同,本節對此進行簡單歸納總結。

2.1 被動控制技術

被動控制技術主要是不借助外界能量輸入即可實現主減速器降噪。按控制方式,被動控制技術可分為結構優化、阻振、吸振和隔振等方式;根據控制位置,被動控制技術可進一步分為齒輪控制技術、齒輪軸控制技術、軸承控制技術和機匣控制技術。

2.1.1 齒輪控制

國外已有大量研究表明,利用結構設計改變輪齒類型、材料、齒數、表面粗糙度等參數,可改善齒輪嚙合剛度、靜態傳動誤差、摩擦等傳動特性,進而影響齒輪嚙合噪聲頻率和幅值。其中,Oswald等通過試驗證明齒輪嚙合重合度增加58%,其輻射噪聲可降低2 dB;Sikorsky公司則通過齒輪精加工實現了S-76C主減速器一階齒輪嚙合頻率振動降低7 dB。另外,針對行星齒輪傳動,還發展出了一種相位調諧理論,可通過改善齒輪參數與動態特性之間的映射關系實現降噪。

除上述輪齒設計,齒輪輪體結構同樣影響噪聲傳遞,可通過材料、尺寸、隔振、吸振、阻振等結構設計控制輪齒激勵傳遞。例如,Boeing公司通過在太陽輪內安裝吸振器,實現了CH-47C主減速器機匣振動衰減2~7 dB。當然,還可通過輪齒和輪體共同設計形成新構型齒輪,以獲得更優的降噪效果。1993年,美國麥道公司即提出了采用面齒輪新構型的傳動概念,其嚙合重合度大,傳動誤差小,因此噪聲更低,結合功率分流等傳動設計,可實現AH-64主減速器綜合降噪近10 dB,被譽為“21世紀旋翼機傳動的希望”。

但由于上述控制技術均基于齒輪嚙合的關系事實,降噪效果有限。為實現低噪聲傳遞,可嘗試從根本上改變這種傳動關系,故美國國家航空航天局(NASA)提出了新型磁性齒輪傳動概念,利用磁力實現齒輪的非接觸性傳動,具有較低的嚙合剛度,振動低、噪聲小。目前,NASA研究團隊已基于X-57完成了3個磁性齒輪原理樣件,正基于某四旋翼機開展PT-4樣件研制,或為未來電動旋翼機提供環保、舒適的傳動方式。

中國在齒輪構型、材料、相位調諧、加工質量、安裝誤差等方面也開展了噪聲研究。例如,2015年,南京航空航天大學陳宏尚提出了一種微穿孔腹板面齒輪降噪新方法,利用亥姆霍茲共振原理進行機匣內部吸聲,并通過原理性試驗實現了機匣內部降噪2 dB,外部降噪1 dB。但相比噪聲性能,中國更關注面齒輪和磁性齒輪等國外新構型的傳遞效率、重量、尺寸等性能。當然,中國也嘗試了新構型齒輪的自主研制。基于國家863計劃“先進直升機技術”課題,中國直升機設計研究所(602所)聯合合肥工業大學進行了用于某直升機主減速器的新型微線段齒輪性能研究;試驗結果表明,相比傳統的漸開線齒輪,該構型接觸強度更優、傳動更平穩,可實現0~5 000 Hz振動降低80%;目前,該團隊正不斷完善研究,其降噪性能也有待進一步探索。

2.1.2 齒輪軸和軸承控制

齒輪軸和軸承是齒輪振動向機匣傳遞的單一傳遞路徑,齒輪激振力以軸向力、橫向力和扭轉力矩的方式激勵齒輪軸,產生振動響應激勵軸承并引起機匣振動。因此,齒輪軸和軸承的振動特性間接影響主減速器齒輪嚙合噪聲特性。對此,最直接的控制方式是利用結構設計,改變軸和軸承的剛度、質量和阻尼特性,降低目標頻率或頻帶內的振動。20世紀70年代,Westland公司即通過調整軸承位置和剛度,同時改變軸的剛度和質量分布來避免齒輪系統共振,進而降低系統在齒輪嚙合頻率附近的振動響應。21世紀以來,一些新興的控制技術得以發展。例如,美國馬里蘭大學和賓州州立大學分別將軸和軸承設計成阻抗周期變化的新型結構,利用周期結構的寬頻阻帶特性控制振動傳遞,使試驗臺軸承座在900~2 000 Hz范圍內振動衰減10~20 dB,但由于空間、剛度等的限制,該方法很難直接用于直升機主減速器。美國托萊多大學則提出一種新型流體膜軸承代替滾動軸承,提高系統阻尼特性,實現寬頻降噪;該構型已通過NASA齒輪傳動試驗臺試驗驗證,噪聲衰減超過10 dB。此外,隨著新材料的發展,壓電材料、單晶材料或磁致伸縮材料等智能材料也被用于軸承減振環設計,結合分流阻尼電路,回收軸承振動能量,并向軸承施加寬帶阻尼,其減振有效性已通過試驗臺初步驗證。

中國對該領域的研究主要集中在21世紀。其中,西北工業大學宋云強等通過結構優化實現了齒輪軸固有頻率和齒輪嚙合頻率避讓,避免共振放大振動噪聲;河南科技大學聯合中國航發湖南動力機械研究所(608所)對某型主減速器軸承座開展了阻尼結構設計,通過附加10 mm阻尼實現了機匣嚙合頻率處振動加速度衰減13%;南京航空航天大學則從軸承黏彈性減振器和壓電減振環設計等方面進行研究;以上研究為中國直升機低噪聲設計提供了技術支撐。

值得注意的是,軸承在工作時內部滾動體與保持架之間相互作用也會形成撞擊、嘯叫、摩擦等寬頻噪聲,可通過改變軸承類型、提高加工精度、改善裝配關系等被動方法影響主減速器總體噪聲。

2.1.3 機匣控制

機匣是影響主減速器噪聲的最后一道關卡,一般由多個不同厚度薄板組成,可同時承受齒輪、齒輪軸和軸承等的振動和噪聲激勵,形成表面振動及輻射噪聲。典型的結構設計、隔聲、隔振、阻振、吸振等措施均可實現機匣降噪。20世紀70年代,美國Badgley和Chiang通過機匣結構設計實現了UH-1D和CH-47主減速器行星齒輪嚙合頻率降噪達11 dB;同年,Boeing公司采用了機匣吸振設計,但噪聲衰減僅0~2 dB。另外,隨著復合材料用于直升機主減速器,其潛在的降噪特性也被研究,試驗結果表明該措施既能減重又能降噪。相比之下,隔聲降噪更加明顯,李潤方和王建軍指出商用直升機上廣泛采用封閉隔聲裝置,降噪效果可達25 dB。此外,機匣隔振設計同樣得到應用,國外某些機型采用了層壓彈性軸承抑制主減速器與機身間結構聲傳遞。2014年,Bell直升機公司還特別申請了一種新型層壓彈性減振器專利,可通過氣體填充限制彈性材料移動,進而改變減振器的等效剛度。阻振技術也得到嘗試,某型直升機甚至在主減速器齒輪齒圈表面、齒輪空心軸內部、殼體表面等位置均粘貼或填充了阻尼材料,但該技術會帶來重量增加、阻礙散熱、掩蓋結構損傷等問題。

中國對機匣控制技術的研究起步較晚,在結構優化、阻振、隔振等方面開展了一些研究。例如,2016年,北京航空航天大學張琳等針對直升機主減速器機匣,基于面板噪聲貢獻量,提出了結構優化設計方案,仿真降噪效果達5 dB。2019年,胡航等通過機匣加筋實現其360 Hz輻射噪聲降低7 dB。近幾年,隨著聲子晶體研究熱度增加,中國不斷關注機匣周期隔振研究;其中,南京航空航天大學的陸洋團隊已通過模型機試驗證明基于金屬和橡膠材料的主減周期撐桿可有效隔離機匣振動向機身傳遞,實現艙內500~2 000 Hz寬頻降噪超過10 dB,目前該團隊正積極推進其在型號上的應用。

2.2 主動/半主動控制技術

主動控制技術是通過安裝作動器,利用有源控制方法向安裝位置施加次級力,進而抵消傳遞路徑中的力和力矩,最終實現降噪。半主動控制技術與主動控制技術相似,區別在于僅通過少量能量改變結構的剛度或阻尼等參數來減少結構振動或噪聲響應。上述兩種控制技術同樣可按控制位置進行區分。

2.2.1 齒輪控制

主動控制技術在齒輪上應用的可行性已得到初步探索。2000年,Chen和Brennan通過在齒輪腹板上安裝主動作動器,施加次級力并抵消齒輪嚙合力和力矩,試驗結果表明,250 Hz齒輪嚙合頻率處的角加速度降低了7.5 dB。2004年,Guan等提出齒輪-軸半主動控制概念,通過在齒輪和軸之間安裝壓電作動器,利用半主動控制抑制齒輪副的扭轉振動向齒輪軸傳遞。國內南京航空航天大學Li等則在2019年進一步提出利用主動控制改變面齒輪腹板的周向變形,進而影響齒輪的靜態傳動誤差和嚙合力幅值。然而,以上方案在實施過程中需要考慮齒輪的旋轉以及空間限制等問題,工程應用可行性有待提高。

2.2.2 齒輪軸和軸承控制

主動/半主動振動控制技術在齒輪軸和軸承上的應用同樣被探究。早在1988年,美國Palazzolo和Kascak即提出通過壓電推桿和反饋控制提高旋轉軸在轉子諧振頻率下的阻尼特性,并在NASA某航空發動機試驗臺上驗證了其高頻減振性能;隨后,該團隊進一步與NYMA公司合作研究了壓電作動器和前饋控制對齒輪嚙合振動的抑制作用,并通過試驗實現了機匣4 500 Hz齒輪嚙合頻率振動衰減12 dB。在此基礎上,1999年,Rebbechi等參考直升機主減速器主動撐桿控制經驗,提出采用磁致伸縮作動器和自適應前饋控制主動隔離齒輪軸振動向機匣傳遞,并在試驗臺試驗中實現了減速器1 m遠處一階齒輪嚙合頻率噪聲衰減5~10 dB。此后,研究人員從控制策略、作動器設計、安裝位置、試驗驗證等方面相繼對主動控制技術在軸上的應用可行性和有效性進行了詳細的研究。其中,2004年,美國馬里蘭大學的Toso等提出了主動周期軸新概念,通過主動調整周期單元的阻抗特性實現軸的寬頻隔振;2016年,Zhao等則專門設計了一種可隨軸旋轉的壓電式旋轉慣性作動器,能在主動或被動控制下實現齒輪中高頻隔振。國內以重慶大學為代表的學校機構也在該領域進行了一些研究,包括齒輪軸主動控制策略和控制算法等,但缺乏以直升機為背景的進一步工程研究。

軸承控制研究則相對較晚。2010年,Pinte等通過在軸承外安裝4個壓電疊堆作動器,利用有源控制在400~1 000 Hz頻率范圍內實現了最大減振40 dB、降噪20 dB的效果。2011年,Dimofte和Hendricks提出可利用壓電等材料形成主動流體膜軸承,引入外力改變軸承輪廓,進而影響其動態性能。2016年,Yogaraju等則進一步提出基于形狀記憶合金和半主動控制,改變軸頸軸承的橢圓度來改善其等效剛度和阻尼。中國在該方面研究較少,2017年,南京航空航天大學的宋非非基于壓電疊堆材料設計了一種新型軸承減振環,并利用濾波最小均方(Filtered-x Least Mean Square,Fx-LMS)算法初步完成了其減振性能仿真驗證,為主減速器等高速旋轉機械提供了減振降噪新思路。

2.2.3 機匣控制

機匣控制技術則主要集中在其支撐結構上,可利用安裝在撐桿或支架上的主動作動器引入次級力,抑制機匣中高頻振動向機身傳遞,從而實現艙內降噪。該概念最早由美國UTC公司在1992年提出,該公司設計了一種新型直升機主動噪聲控制系統,其降噪有效性已在1998年S-76飛行試驗中得到驗證。此后,該技術在過去的20多年里發展迅速,通過了BK117、A109、Bell407等機型的大量地面和飛行試驗驗證,艙內降噪效果明顯。例如,2006年,Eurocopter公司通過安裝在BK117主減速器支撐桿上的壓電疊堆作動器,結合窄帶多通道Fx-LMS控制系統,實現了4個齒頻處的機身減振和艙內降噪,最高諧波1 900 Hz處的加速度衰減甚至達到19.5 dB。而且,相比被動的橡膠彈性隔振,該技術更能有效實現機匣隔振,且具有自適應、多諧波控制等優勢。

國內南京航空航天大學的顧仲權團隊從20世紀 末也開展了該技術的研究,2016年,陸洋團隊提出了一種離散滑模預測控制方法,并基于模型機試驗證明了該技術的降噪有效性,艙內多齒輪諧波降噪達15~30 dB,但目前尚未在中國的直升機型號上得到驗證。

上述控制技術潛在降噪效果喜人,但距離實際應用尚存在一些技術難關需要攻克,包括安裝空間、支撐剛度、控制穩定性、維護等問題。鑒于這些原因,目前齒輪、齒輪軸和軸承主動/半主動控制方式并沒有在真實直升機上進行嘗試,但可為實現主減速器寬頻降噪提供技術途徑;機匣主動隔振技術由于不需改變原有結構,更易滿足直升機裝機條件,其降噪能力已通過國外型號驗證,但目前所展現的通用性較差,僅用于特定情況下的降噪方案補充。

2.3 綜合控制技術

實際上,上述各組件的控制技術同時會帶來整個系統噪聲特性的改變,為提高降噪效果,應從整個系統的噪聲分析出發,完成齒輪系統綜合降噪設計工作。因此,綜合控制技術可分為噪聲分析和降噪設計兩方面。前者包括齒輪系統的建模和分析,基于分析結果可詳細了解主減速器的傳動系統及結構系統的動態響應及傳遞過程,掌握噪聲主要影響參數,進而指導結構設計和優化;后者則包括降噪方法的選擇、設計和驗證,最終實現源頭降噪。

目前,已有分析模型可分為線性和非線性、時變和時不變模型,其復雜、非線性等特征導致模型求解困難,由此,國外形成了理論分析法、數值仿真法、試驗法、仿真與試驗混合法等求解方法。但相比常規減速器,直升機主減速器的傳動鏈更長、部件數量及種類更多,導致非線性影響因素增加,噪聲分析難度提高。20世紀70年代開始,國外NASA研究中心以及Westland、Boeing、Sikorsky、Eurocopter等公司在該領域進行了大量的研究,形成了較為完整的直升機齒輪傳動系統振動和噪聲建模分析和試驗測試體系。

隨后,國外從事直升機傳動系統研發的一些機構基于大量噪聲模型和實測數據,綜合各種被動控制措施,開展了傳動系統綜合被動控制設計。其中,美國推進的“先進旋翼機傳動系統研究計劃(ART)”和“面向21世紀的旋翼機傳動系統研究計劃(RDS-21)”項目研究成果已成功應用到RAH-66、AH-64、CH-47和無人武裝直升機等機型中,不僅使主減速器傳動性能得到改善,降噪效果同樣顯著。例如,AH-64主減速器綜合被動控制方案包括齒輪和機匣新材料、面齒輪新構型、傳動路徑優化設計、先進的潤滑系統以及可靠的系統設計方法等,可實現系統減重40%,降噪9.6 dB。21世紀以來,隨著行業發展,國外對主減速器等傳動系統的研制正在向高速、傾轉、變轉速、電傳動等方面拓展,為直升機主減速器降噪帶來了新的機遇。例如,Boeing公司的無人機A160T變速箱采用了兩擋變速切換,可實現低功率巡航,而這必然影響其噪聲水平。

中國對該領域研究較晚,借鑒常規減速器研究經驗,已開展了不少針對直升機主減速器系統的動力學基礎研究工作。例如,2014年,合肥工業大學在國家863計劃“先進直升機技術”課題中對某型主減速器行星輪系進行了建模和動特性參數分析,可支撐后續降噪設計;與此同時,南京航空航天大學與608所進行了“傳動系統動力學分析技術研究”項目合作,初步開展了主減速器總體動力學建模及動特性評估,助力中國主減速器總體設計。此外,針對主減速器噪聲的試驗法同樣被研究。例如,2016年,湖南科技大學蔣玲莉等提出了一種直升機傳動系統振動噪聲綜合試驗臺;2019年,602所基于運行工況下傳遞路徑分析(Operational Transfer Paths Analysis,OTPA)方法分析了某現役直升機艙內噪聲測試結果,并評估了主減速器結構聲對艙內噪聲的貢獻。盡管如此,中國還是處于自主研制主減速器的起步階段,尚未做到對齒輪系統振動及噪聲特性的準確評估,也缺乏綜合降噪設計。

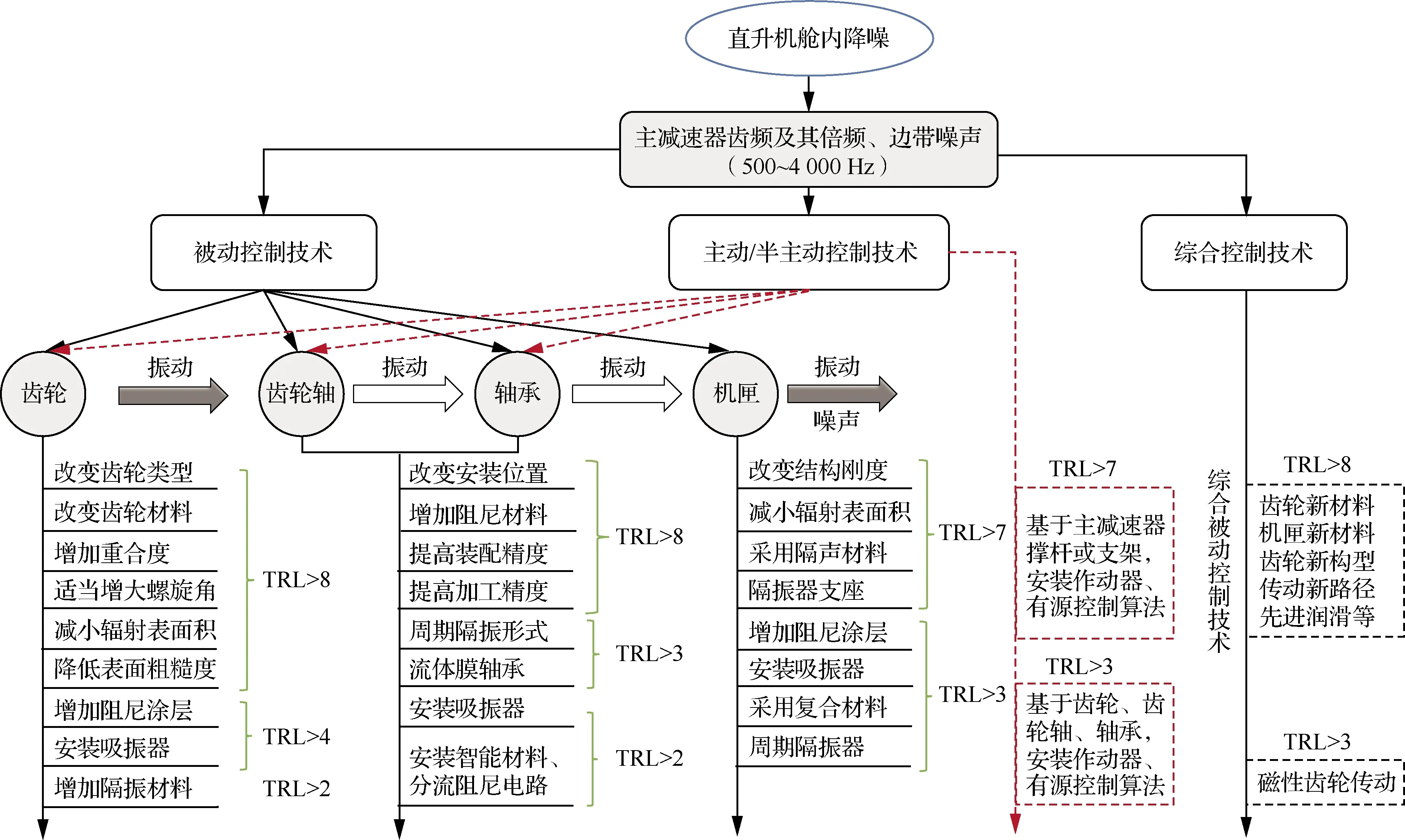

結合上述描述,圖4簡單總結了現有直升機主減速器噪聲源控制技術的種類及其技術成熟度(Technology Readiness Index,TRL)。由此可以看出,該領域國內外噪聲控制技術多樣,且隨著新技術、新材料、新構型的不斷嘗試,已發展出了高成熟度的噪聲控制技術。

圖4 典型直升機主減速器噪聲源控制技術Fig.4 Typical noise source control technologies for helicopter main gearbox

2.4 國內外對比分析

進一步對國內外發展現狀進行對比分析,以發現中國在該領域的研究差距,具體總結如下:

1) 噪聲要求方面。早在20世紀80年代末,國外就提出了明確的降噪要求。典型代表為1988年美國NASA和軍方在“ART”項目中提出了降10 dB和“RDS-21”中再降15 dB的要求,且明確要求完成部件級試驗。對此,Sikorsky、Bell等合作公司均達標。相比之下,中國研究少、起步晚、成果少,雖在1996年制定的GJBz 20355 中給出了軍用直升機內部噪聲限值,但并未具體到各系統,現有的主減速器設計流程中也缺少明確的噪聲指標要求和噪聲試驗測試要求。

2) 噪聲分析方面。國外在該領域的研究數量遠超中國, 中國在噪聲實測數據分析和仿真預測方面和國外差距明顯。例如,國外從20世紀七八十年代就開始注重提取主減速器噪聲實測數據,并明確了齒輪噪聲傳遞路徑、關鍵影響因素及其對艙內噪聲的貢獻;且在20世紀90年代已基于有限元法等實現了AH-64等主減速器噪聲的準確預測,并成功指導其新型齒輪傳動設計。相比之下,中國在該領域研究較少,“十二五”至今,602所等僅開展了少量含有主減速器噪聲數據的型號飛行測試,且噪聲源信號難以剝離,測試位置和工況也偏少,難以支撐下一步傳動設計;在綜合噪聲預測方面則基本空白,雖開展了少量振動性能預測,但缺乏系統試驗驗證。

3) 噪聲控制方面。國外已多維度開展了主減速器降噪設計,嘗試了多種結構優化策略和附加噪聲控制措施(如吸振、阻振、隔振),探索了新型主動/半主動控制手段等。經過40多年的研究,已證實綜合被動控制技術在實現主減速器小重量、低噪聲、大承載等方面成效顯著,且技術成熟度高,已在真實直升機上得到應用。而且,業內協同發展,進展迅速。例如,美國“ART”項目從合同簽訂至實現主減速器減重23%、降低10 dB目標僅5年,涉及NASA、麥道、UTC、Sikorsky、Bell等多家企業及加工廠。相比之下,中國目前還處在傳動系統總體設計技術的提升階段,更加注重傳遞效率、重量等性能;噪聲方面研究則以高校為主,且研究方向多為國外降噪概念的延伸和拓展,控制手段雖涉及較多,但技術成熟度普遍偏低。

4) 噪聲試驗方面。國外在噪聲試驗方面的研究也較為成熟,已針對噪聲分析和不同控制手段,形成了專門的實驗室或地面試驗臺和測試方法。特別是美國NASA研究中心,20世紀70年代開始搭建直升機傳動試驗臺,并在過去幾十年里多次更新并成功用于新型傳動研制和噪聲測試。中國在該方面雖展開了一些系統試驗臺搭建,如湖南科技大學雖提出了振動噪聲試驗臺,但目前在公開文獻中缺少實際噪聲測試應用。

由此可知,目前國外已針對直升機主減速器噪聲源形成了系統的噪聲分析、控制和試驗技術,可支撐不同型號、不同降噪手段研制,且噪聲設計已成為先進主減速器的考核指標之一;而中國該領域雖不斷發展,但與國外差距較大,需繼續發展以滿足日益增長的市場需求。

3 未來主減速器噪聲源控制技術發展展望

主減速器噪聲源控制技術是改善直升機艙內噪聲環境的關鍵技術儲備。隨著中國直升機艙內乘坐舒適需求增加以及重型機等新機型的不斷發展,該技術發展需求逐漸強烈。這是因為受有效載荷和續航等需求限制,艙內降噪設備增重有限;另一方面市場舒適度要求提高,大功率直升機的艙內降噪設備需求增加;最終導致僅通過傳統的艙內吸/隔聲等降噪策略難以滿足降噪需求。相比之下,噪聲源控制可在有限增重甚至不增重的情況下同時滿足載荷和降噪需求。基于這一原因,有必要發展適用于中國直升機市場的主減速器噪聲源控制技術體系,借鑒當前國內外發展現狀,可從以下幾方面進行發展。

3.1 噪聲分析技術

噪聲分析技術為實現主減速器噪聲控制設計提供依據。通過理論和試驗分析可掌握主減速器齒輪系統各組件動態振動響應、組件間振動傳遞關系以及機匣噪聲輻射特性,進而識別影響噪聲水平及其傳遞的關鍵因素,最終正向指導結構設計以實現艙內降噪。以下給出一些研究方向:

1) 噪聲預測。基于型號,研究主減速器噪聲簡化建模方法,可參考有限元、統計能量等方法,形成建模準則;結合國外已有的多種噪聲分析方法,研究快速、精確的噪聲預測流程和方法,形成噪聲預估程序,匹配中國主減速器總體設計進度;研究不同構型主減速器噪聲關鍵影響因素,總結規律,指導降噪設計。

2) 實測數據分析。摸清中國主減速器噪聲水平現狀;研究主減速器內部及外部噪聲傳遞路徑分析方法,指導噪聲測試工況和傳感器布置策略;研究主減速器噪聲源識別技術,如聲強技術和聲全息技術等在復雜噪聲源上的應用;研究基于噪聲數據的主減速器故障診斷技術。

3) 噪聲指標要求。研究主減速器噪聲性能與其傳動性能、疲勞、可靠性等的關系,探索將主減速器噪聲指標作為其先進性考核指標的可行性。結合現有噪聲評價方法,研究適用于主減速器噪聲源的噪聲指標形式。結合艙內降噪等需求,研究主減速器噪聲指標的制定方法。

3.2 噪聲控制技術

噪聲控制技術為實現主減速器噪聲控制提供技術途徑,以下給出一些研究方向:

1) 被動控制技術。研究用于降噪的齒輪、機匣等的結構設計或優化方法;持續提高新構型(如磁性齒輪、流體膜軸承)、新技術、新材料等在主減速器傳動中的降噪性能和技術成熟度;研究在主減速器源頭處附加噪聲控制措施(如阻振、吸振、隔振)的優化設計方法,進一步提高降噪效果。

2) 主動/半主動控制技術。研究智能材料(如壓電、磁致伸縮)等在主減速器不同位置、不同控制方法(有源或無源控制)下抑制主減速器輻射噪聲的能力。持續發展可行的主動控制作動器、控制算法、控制策略,解決安裝、可靠性、穩定性、功率不足等問題。隨著智能化和數字化的發展,未來或能通過自適應主動控制直接解決噪聲源或艙內噪聲問題。

3) 綜合控制技術。中國應重點關注主減速器噪聲源的綜合被動控制技術,在噪聲分析的基礎上,綜合開展傳動構型、齒輪、機匣等的結構設計,發展先進的材料、潤滑和加工工藝技術,推進未來主減速器向輕量化、小型化、高效率和低噪聲方向發展。

3.3 噪聲試驗技術

主減速器噪聲試驗技術既是理論分析方法和噪聲控制技術的有效驗證手段,也是掌握主減速器振動噪聲特性的直接方法,對主減速器噪聲源控制技術的發展至關重要。試驗技術發展可從測試環境和測試方法兩方面著手,可從以下幾方面進行研究:

1) 測試環境。針對不同型號特點,根據不同設計階段需求,搭建噪聲控制設計的成熟度提升驗證環境,研究不同零部件和分系統噪聲試驗臺搭建方案;研究不同工況(如高寒、高速、大載荷)下發動機動力和旋翼負載等的環境模擬方法;探索噪聲試驗臺與靜力、疲勞等試驗環境合并的可行性。

2) 測試方法。針對噪聲性能分析或驗證需要,研究針對零部件、分系統和整機系統的噪聲測試方法,規范測試狀態、測點位置、數據記錄方式等;研究在復雜環境中識別主減速器噪聲的測試技術,如聲強法等。

噪聲設計可與靜力、疲勞等并行發展,納入整機設計流程,形成更加完善的主減速器設計體系,支撐后續變轉速、傾轉、重型等下一代環保、舒適性直升機設計。

4 結 論

直升機主減速器噪聲源控制技術多種多樣,通過合理設計,可同時滿足主減速器承載、重量、尺寸、成本、降噪等多種設計需求,性價比高,對改善直升機艙內噪聲環境具有極強的吸引力。通過本文歸納總結得到以下結論:

1) 基于齒輪、齒輪軸、軸承和機匣等的結構優化和路徑設計等技術,對主減速器進行綜合、系統設計,是實現主減速器穩定、多頻甚至寬頻降噪的有效途徑。

2) 隨著降噪需求增加,新興控制技術需要發展,如主動、半主動控制方法,但這類技術尚需克服一些技術難點,如作動器功率、安裝空間、穩定性等問題。此外,新型齒輪、軸承等結構的發展為低噪聲主減速器設計提供新思路,可實現零增重,前景較好。

3) 齒輪系統降噪設計難度大,可通過發展預測模型、控制方法和試驗技術等方面,形成系統設計體系,實現自主、正向設計,推進低噪聲主減速器研制。