全尺寸復合材料機身筒段靜力/疲勞試驗技術

郭瓊,劉瑋,裴連杰,郭俊豪

中國飛機強度研究所 全尺寸飛機結構靜力/疲勞航空科技重點實驗室, 西安 710065

近年來,復合材料越來越廣泛的應用于航天航空飛行器,波音787和空客A380使用復合材料作為承力結構,不僅減輕了結構重量、降低了耗油量,同時獲得了優異的力學性能。但另一方面,復合材料相對傳統金屬材料在制造工藝和服役歷史上還沒有足夠的經驗可循,咨詢通告AC20-107B對復合材料結構的試驗驗證進行了詳細的說明,明確了金字塔式的積木試驗方法是可接受的復合材料結構部件試驗驗證方法,復合材料部件級試驗作為金字塔的“頂端”,承擔著復合材料結構適航符合性驗證的重要角色。

國內目前有學者對民機復合材料適航驗證工作做了一些分析研究。李戈嵐和成萬植1994年探討了某軍機機翼整體油箱靜力、耐久性和損傷容限一體化試驗,給出了一整套符合結構完整性大綱要求的驗證技術和工程上實用的試驗程序;湯家力等以某民用飛機翼梢小翼疲勞與損傷容限試驗為例,對民機復合材料結構部件級疲勞與損傷容限試驗的目的、適航要求、驗證思路、實施過程進行了介紹;劉佳根據國際先進機型的全尺寸適航驗證試驗方法,建立了一套民用飛機復合材料球面框全尺寸級適航驗證試驗方法,通過研發試驗證實了此方法的可行性。以上研究主要集中在復合材料結構驗證試驗的規劃和試驗程序,缺少相關試驗的具體研究工作,尤其試驗實施內容提及較少,試驗數據支撐單薄。

過去的全尺寸飛機結構試驗均以金屬結構為主,已經形成了一套完善的全尺寸飛機結構靜力/疲勞試驗規劃和實施體系,相關試驗技術也達到了國際領先水平。劉冰總結了國內外全尺寸飛機結構強度試驗支持方案并提出了一種基于起落架的靜定支持與雙向約束技術;劉瑋等以民機結構機身垂向加載方式為研究對象,分析對比了3種加載方案并提出了基于地板結構的機身雙層雙向加載技術;王逾涯等研究了3種形式的加載塊在某型飛機減速板上的應用;巴曉蕾等主要針對航天復合材料機翼疲勞試驗加載技術開展研究,提出了一種可以在結構表面施加多向分布式疲勞載荷的加載系統。以上研究都是以全尺寸整機靜力/疲勞試驗技術為主,大部件試驗方面,Accardo等研制了一套聯合試驗加載裝置,可開展直徑1~1.9 m、最大長度5 m的機身筒段和壁板結構靜力/疲勞試驗,通過少量作動筒以集中加載的方式最大可施加3 000 kN軸向載荷及3 000 kN剪力載荷,并以某一壁板試驗為例介紹了試驗結果。Rouse在報告中也介紹了一種類似的加載裝置,可開展最大直徑4.6 m、長度13.7 m的機身筒段試驗;鄭建軍等針對某翼身組合體試驗介紹了一種平面傳載形式的機身加載夾具設計思路和流程。以上研究均為同類問題提供了良好的借鑒,但未提及相關裝置的設計細節和機身結構的分布載荷及客/貨艙地板結構載荷施加方法,相關的邊界模擬、約束、加載等試驗技術研究較少。

全尺寸復合材料機身筒段靜力/疲勞試驗試驗件是由19個復合材料機身框考核段和前后分別為兩個復合材料機身框過渡段組成的等直結構,長15.6 m,寬6.3 m,高6.5 m。兩年內交替完成2倍疲勞試驗和13項限制載荷靜力試驗及2項極限載荷靜力試驗。本文對試驗難點進行了分析,提出了適用于民機復合材料機身全尺寸筒段結構的強度試驗驗證方案和技術,解決了超大直徑復雜載荷邊界模擬、大自重試驗系統靜定約束與安全保護、全復材結構靜力/疲勞聯合試驗高效實施三項技術難題,研制了相關試驗裝置,為后續同類試驗及相關型號研制打下堅實的基礎。

1 大直徑大載荷機身特殊邊界模擬

試驗件過渡段以外的載荷包含機頭和中后機身載荷,為確保結構考核段承載真實、考核準確,必須將機身結構的慣性載荷、氣動載荷及客/貨艙地板慣性載荷都經過渡段準確傳遞至考核段。復雜的邊界條件、大量級的試驗載荷以及超大增壓容積使試驗載荷的施加面臨很大挑戰。

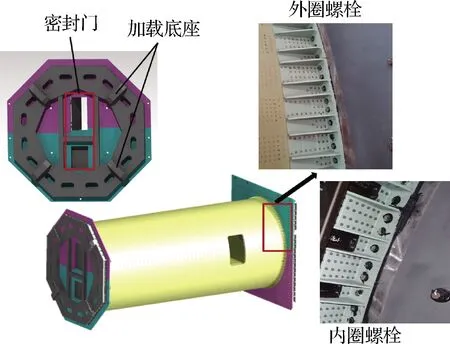

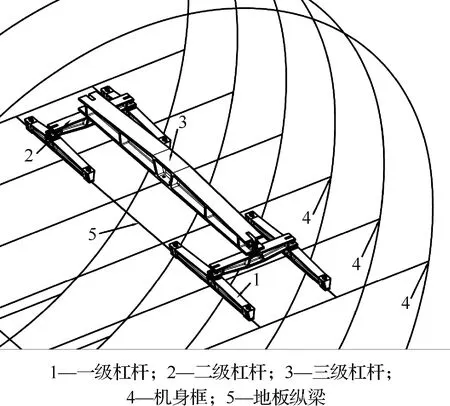

通過分布載荷—集中載荷—分布載荷的轉換方式實現過渡段外載荷的等效施加。如圖1所示,在前后過渡段處通過密封蓋設置承載盒和多組加載接頭,將過渡段外載荷轉變為集中載荷和彎矩施加;采用均勻分布的雙排螺栓和過渡段對接,經對接螺栓將上述集中載荷轉化為分布載荷,傳遞至前后過渡段。

圖1 密封蓋和機身對接示意圖Fig.1 Butt-joint diagram of sealing cover and fuselage

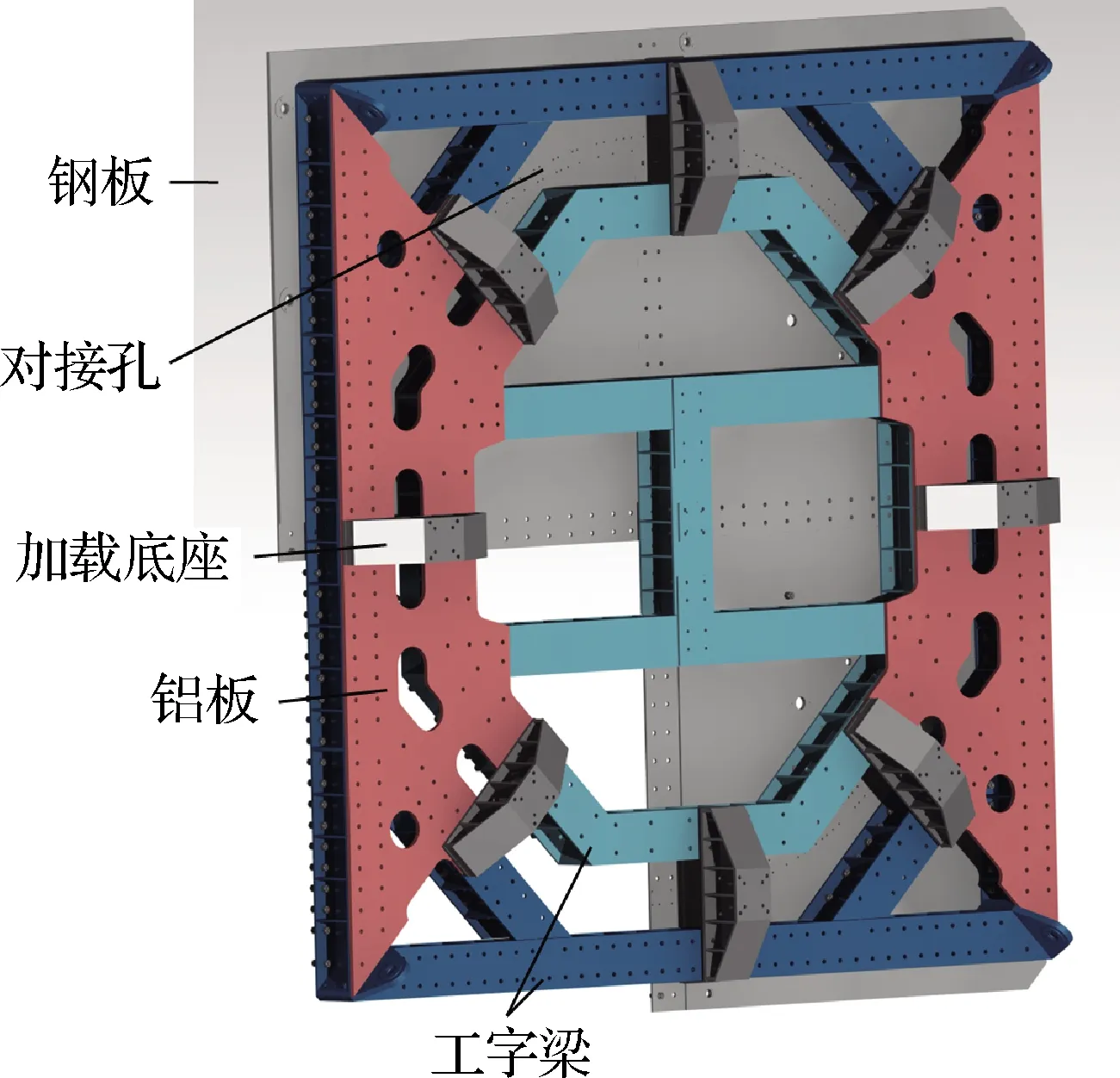

后密封端蓋的結構示意圖如圖2所示,外形尺寸達到10 m×10 m。將傳統的整塊密封鋼板替換為拼接鋁板,整體結構減重超過50%,減小了密封端蓋對試驗件造成的附加載荷約400 kN,也極大降低了試驗系統的約束及加載難度。加載底座通過承載盒橫跨對接螺栓,確保通過密封蓋將集中載荷轉為均布載荷的過程中對接螺栓均勻承載,載荷傳遞真實準確,可以同時最大承載航向約700 kN載荷和18 000 kN·m的彎矩,等效優化后的邊界載荷在端口處和理論載荷相比誤差小于2%。

圖2 后密封端蓋示意圖Fig.2 Schematic diagram of rear sealing cover

與以往類似結構試驗不同,試驗中要同步施加機身增壓載荷,保障氣密的同時還要方便試驗期間艙內作業。因此,在前密封蓋設置了專用密封門直達客艙和貨艙,如圖 1所示。密封門設置為內開模式,采用專用鉸鏈和開啟鎖,確保了增壓試驗后開啟的安全性和便捷性;實現了400 m、90 kPa機身艙快速充卸壓。最大增壓載荷為138 kPa, 試驗中氣密艙門最大變形小于5 mm,經試驗后開關檢查表明密封門功能不受影響。

2 撐桿-差動組合靜定約束系統

全尺寸飛機結構靜力/疲勞試驗中合理的約束設置是試驗安全、順利進行的根本保障,是試驗設計過程的重要環節。和文獻[12-14]中研究的整機試驗不同,試驗系統停機狀態重達800 kN,加之1 500 kN垂向載荷,并且無起落架或其他可承載結構,必須在非重點考核且承載能力較大的部位設置約束。此外,好的約束系統還應具備方便調整試驗件姿態、精確施加邊界載荷、可實時監控約束點載荷用以評估試驗載荷施加準確性的功能。相關文獻以及過去的大多數此類試驗中的試驗件至少有一端整體安裝在承力墻實現約束,大量級試驗載荷和大自重試驗系統使得現有的承力墻承載能力均不滿足試驗要求;基于一體化承載框架軟式吊裝約束方式也需要強度和尺寸較大的專用結構,試驗過程中換裝難度大,風險高。

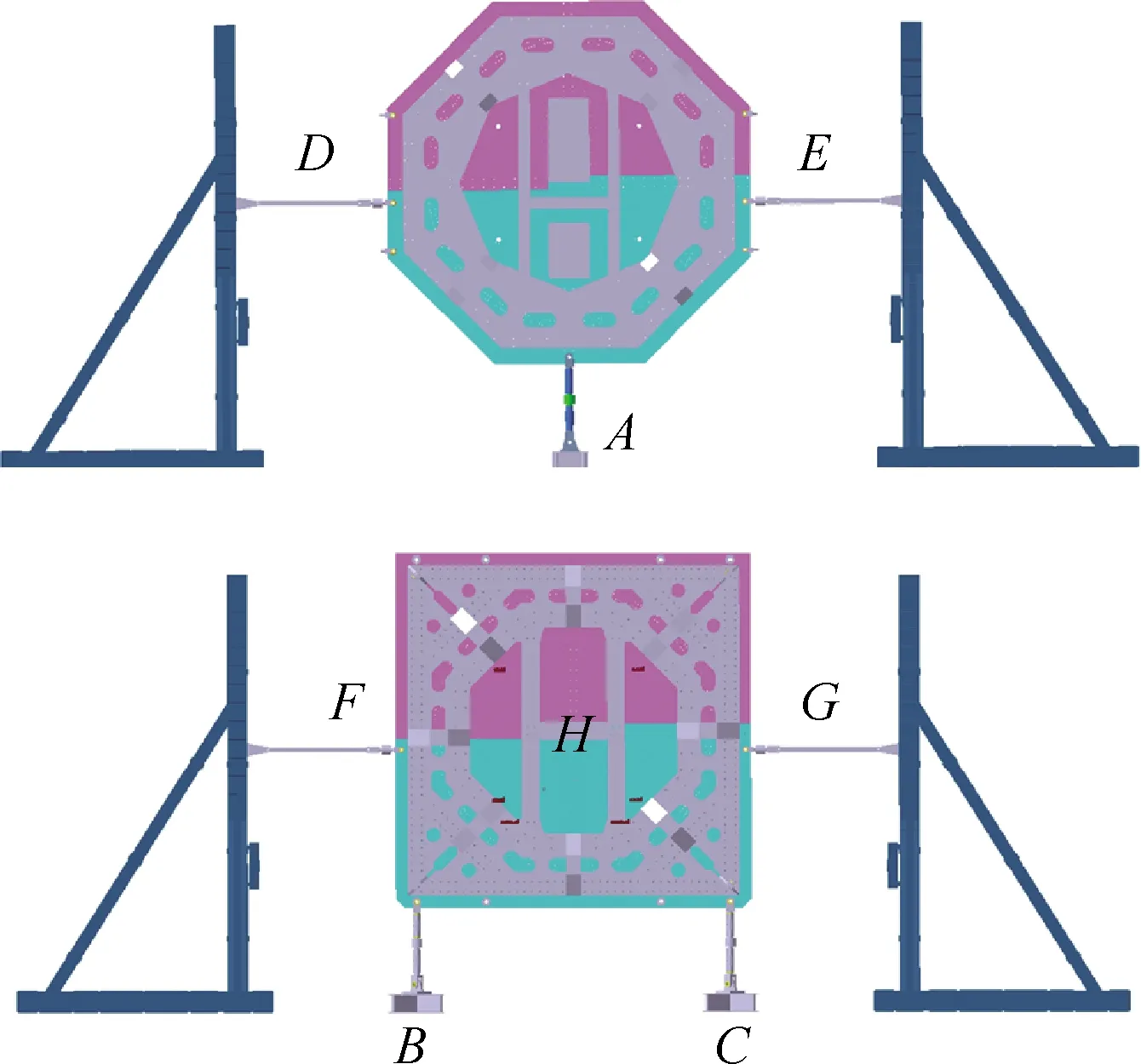

撐桿式約束是一種新型約束,結構形式簡單、承載能力強、單點雙向可調節高度,如圖3所示。在、、點分別設置1個撐桿式垂向約束,提供試驗系統垂向、俯仰、滾轉約束;在點采用位控作動筒提供試驗系統航向約束;在、點設置側向向左約束,、點設置側向向右約束,在試驗初始階段給定預緊力,試驗中一組對稱的側向約束如、兩點的合力提供前端蓋處的側向雙向約束;共組成兩組側向雙向差動軟約束,提供試驗系統側向及偏航約束。以上約束點組成一套6自由度撐桿-差動式組合支持系統,每個約束點上均安裝有測力傳感器,記錄試驗中約束點的載荷。

圖3 靜定支持系統示意圖Fig.3 Schematic diagram of statically determinate support system

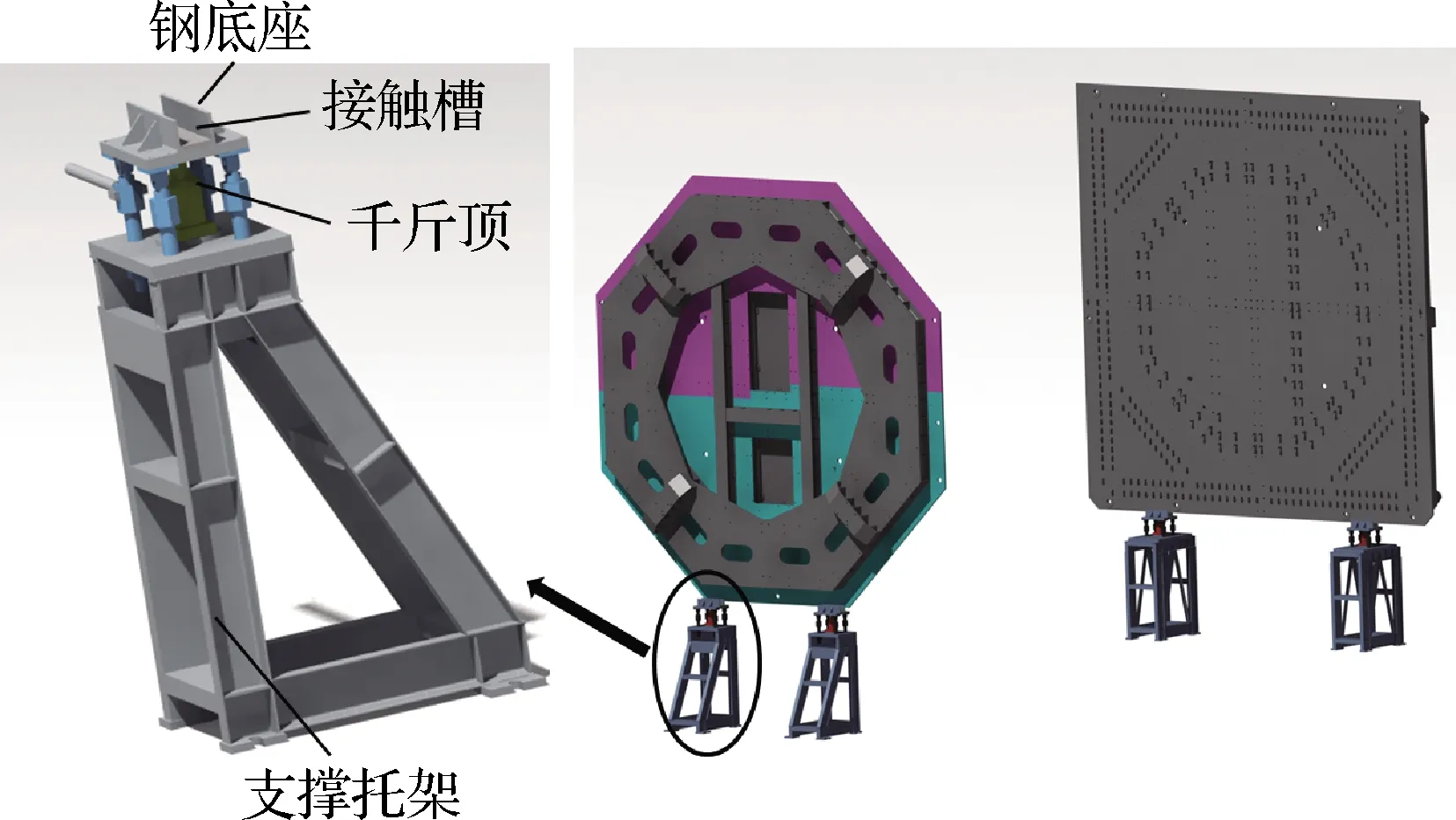

長試驗周期要求試驗過程中約束系統傳感器可以隨時安全便捷換裝,給安全試驗帶來挑戰。由支撐托架和千斤頂升降結構組成的試驗系統專用保護及換裝系統,和前后密封蓋設有專用接觸槽,如圖4所示。保護系統可以通過千斤頂結構調節總重800 kN的試驗系統高度,將試驗系統的所有重量穩定地轉移到自身承載,滿足約束系統傳感器換裝需求。試驗正常運行時,重量均在約束系統,保護系統接觸槽和前后密封蓋接觸部位結構間距調整為試驗中最大位移1.3倍。若試驗過程中約束系統出現意外,試驗系統重量將會迅速主動轉移到保護系統,確保試驗件姿態不發生較大變化,為試驗的順暢、安全運行提供重要保障。

圖4 專用保護及換裝系統示意圖Fig.4 Schematic diagram of dedicated system for protection and changeover

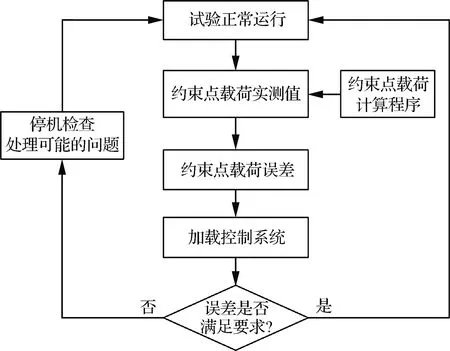

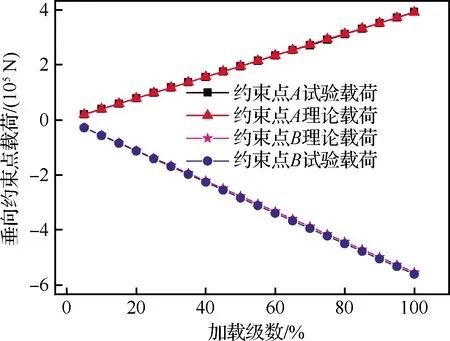

前后密封蓋超大自重會對試驗件造成嚴重的附加載荷,上述約束系統的3個垂向約束點可以自平衡密封蓋重量,不需單獨設置向上的扣重點就可以消除附加載荷影響。過渡段外結構的側向和垂向邊界載荷可以通過此約束系統被動加載。如圖5所示,通過約束載荷動態誤差實時監測與評估程序,在試驗中實時監控被動加載點誤差實現邊界載荷的準確施加。程序將約束點載荷施加誤差引入控制系統,解決了試驗過程中需要人工監控約束點載荷的難題,尤其在疲勞試驗中解放了大量的人力勞動,提高了試驗運行效率。某工況試驗主動加載點滿足誤差要求,選擇圖3中、點處垂向約束的邊界載荷施加結果如圖6所示,最大誤差不超過2%。結構關鍵部位應變符合預期,證明此系統可以同時實現試驗系統靜定約束及試驗邊界載荷準確模擬。

圖5 約束點載荷誤差監控原理圖Fig.5 Schematic diagram of restraint load error monitoring

圖6 垂向約束點被動加載結果Fig.6 Results of vertical restraint passive load

3 靜力/疲勞試驗一體化加載系統

減少各項試驗間頻繁換裝、提高疲勞試驗運行速度都是高效快速完成試驗的手段。因此,在整個試驗過程中使用同一套加載系統,采用前后端蓋接頭加載、新型雙層地板梁雙向加載、大曲面剪力塊-杠桿系統等硬式雙向加載。整套加載系統在試驗全周期內不需換裝,120 s即可完成一次飛行起落。

3.1 試驗載荷優化

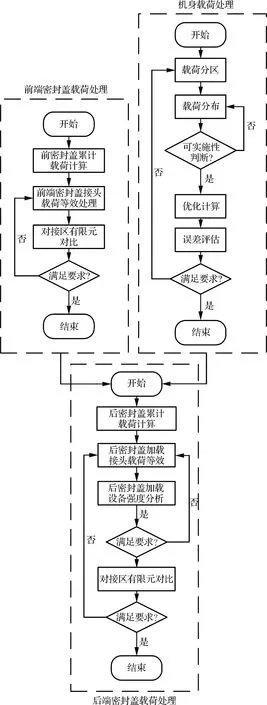

為了使用同一套加載系統完成所有試驗項目,將疲勞試驗和靜力試驗總計128個工況合并處理,將各工況有限元節點載荷轉化為同一種載荷分布。載荷處理由三部分組成:前端密封蓋載荷處理、機身考核段載荷處理和后端密封蓋載荷處理,流程如圖7所示。

圖7 載荷處理流程圖Fig.7 Flow-process diagram of load calculation

前密封蓋載荷處理將機頭到前過渡段的分布載荷等效為前密封蓋10個接頭集中載荷,通過有限元計算過渡段對接螺栓群載荷和應變,與理論結果對比后確認接頭最終載荷。

機身考核段分布載荷處理將所有工況載荷優化為同一種分布,并求出每個工況滿足誤差條件的最優解,主要包含以下步驟:

1) 載荷分區,依據結構傳載特性和載荷分布規律對試驗中每個加載點施加載荷的范圍做出規定。

2) 為每個載荷分區確定一個載荷分布規律,本文通過最小二乘法構造了一種典型載荷分布,作為該區杠桿設計的依據。

3) 根據結構形式確認載荷分布是否可實現。

4) 通過設定關鍵剖面累計損傷誤差和最小為目標函數,總載荷總壓心和理論載荷相同為等式約束,各關鍵剖面剪力、彎矩誤差在要求范圍為不等式約束,采用非線性規劃算法得到各工況各加載點載荷。

5) 對處理結果進行誤差評估,關鍵考核剖面的彎矩誤差要求小于2%,剪力誤差小于3%。

將優化后的前密封蓋加載點載荷和機身加載點載荷累計到后過渡段得到后密封蓋載荷;結合加載接頭位置和傳力路徑將累計載荷等效為接頭集中載荷。對每個加載點對應承載立柱、承載梁進行強度計算,滿足條件后通過有限元分析密封蓋過渡段對接螺栓的載荷和應變,對加載接頭載荷進行反復迭代和優化直到滿足試驗要求。

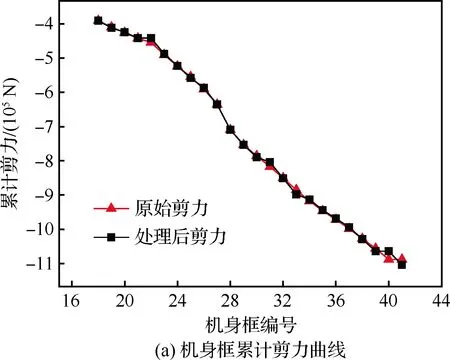

經過上述流程優化后所有工況關鍵剖面剪力誤差均在3%以內、彎矩誤差均在2%以內。選擇某試驗工況,對比機身每個框站位的剪力和彎矩,具體如圖8所示。剪力最大誤差2.7%,彎矩最大誤差1.8%。

圖8 某工況理論載荷和試驗載荷Fig.8 Theoretical load and test load of a case

3.2 雙層地板梁雙向加載系統

試驗要求對客艙8條滑軌及貨艙4條滑軌同時加載,每個框站位上的末級加載節點數量是C919飛機的1.5倍;客貨艙層間距從C919的約1.4 m增加至約2.0 m,層間加載協調難度明顯增大。繼續沿用 C919飛機全機靜力試驗中的加載形式將導致加載裝置大型化、粗重化,難以在機艙環境下安裝,無法滿足試驗加載要求。

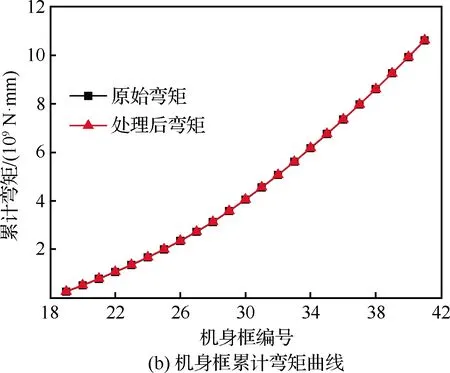

針對上述難點,用部分地板梁代替末級杠桿,通過獨創的二級斜撐桿實現了客貨艙加載杠桿的硬式聯合,形成了寬體機身地板梁加載裝裝置設計技術,在試驗中取得了良好的使用效果。復合材料機身筒段地板梁加載裝置如圖9所示,實物照片如圖10所示。

圖9 加載裝置示意圖Fig.9 Sketch of loading device

圖10 加載系統實物圖Fig.10 Physical picture of loading device

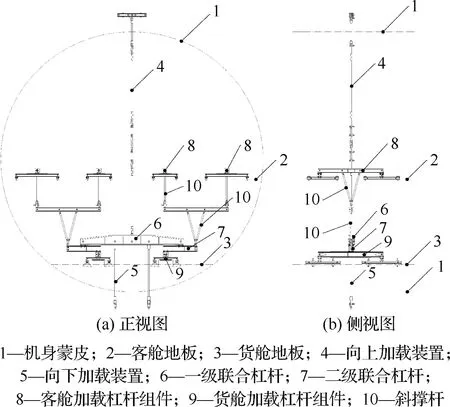

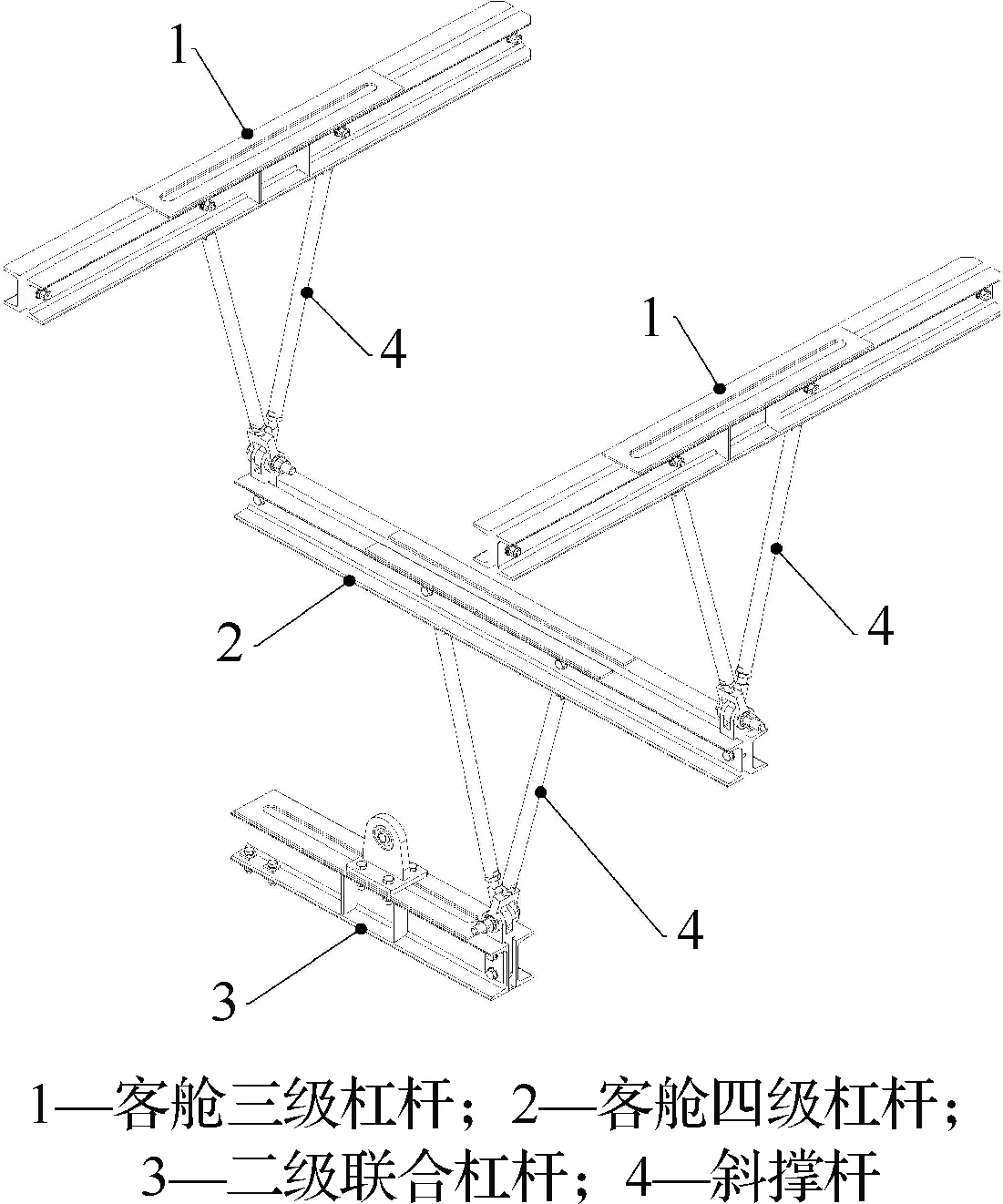

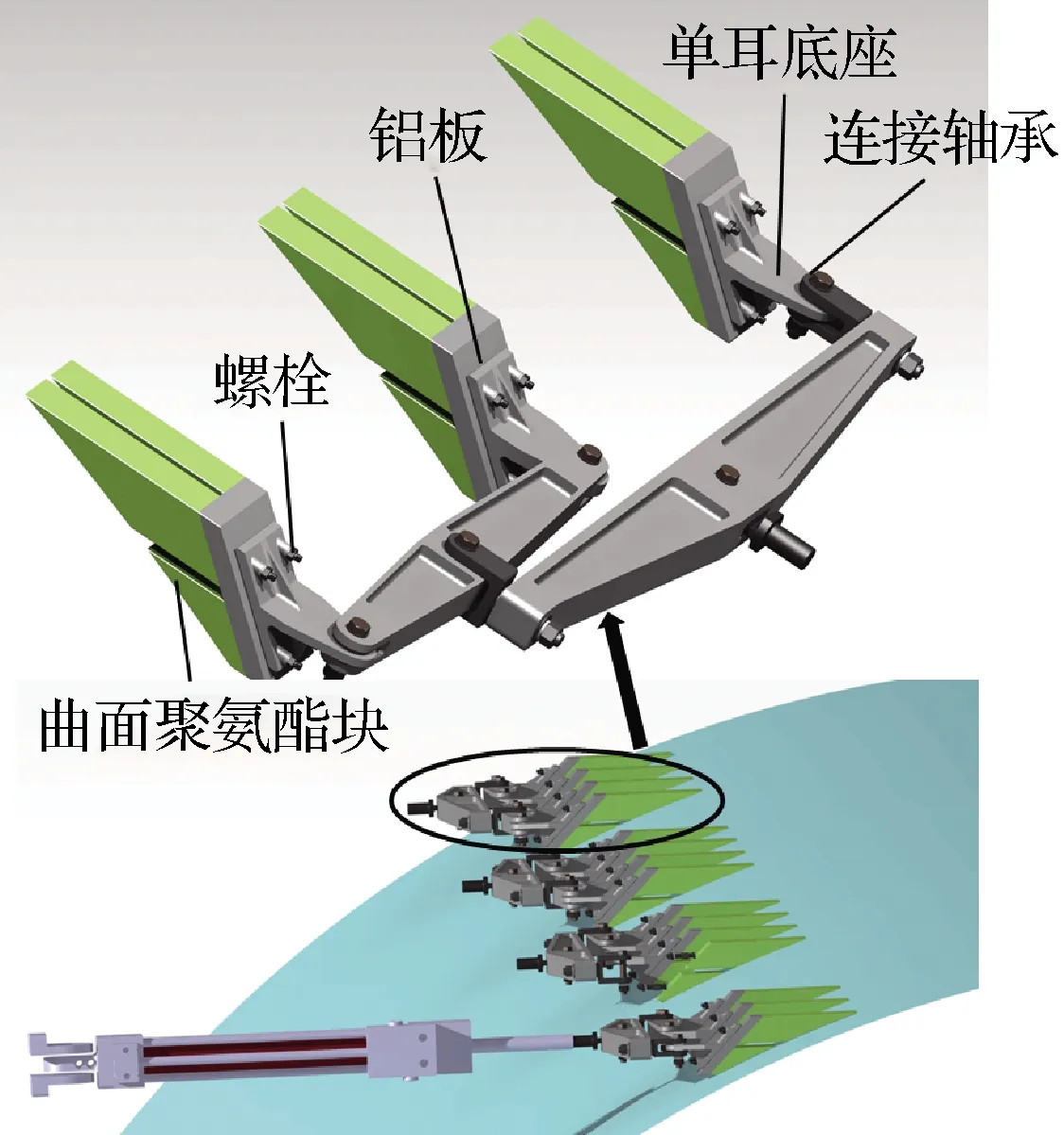

本套加載裝置將客貨艙聯合加載杠桿放置于貨艙地板,通過二級斜撐桿組件在客艙與貨艙加載組件之間建立靜定剛性連接,用以分配和傳遞載荷。如圖11所示,在聯合二級杠桿上放設置兩根斜撐桿,將杠桿末端的載荷傳遞至客艙4級杠桿,再通過上方的4根斜撐桿將載荷分配至客艙三級杠桿。兩級斜撐桿正交布置,雙向加載保持結構穩定。此外,考慮到試驗中主要考核復合材料地板橫梁,金屬的縱梁(滑軌)不在本試驗中考核;縱梁剛度較小,真實滑軌結構的有限元模型分析表明圖12中一級杠桿加載節點95%以上的載荷分配至前后相鄰兩框的地板橫梁,對更遠處的地板橫梁產生的影響較小。因此,如圖12所示選擇部分客艙地板梁替代末級杠桿,單套加載系統最多可覆蓋7個機身框;縮小了杠桿系統規模、減輕了重量、降低了試驗實施難度。

圖11 二級斜撐桿示意圖Fig.11 Sketch of brace as-secondary

圖12 客艙加載杠桿組示意圖Fig.12 Sketch of cabin loading lever group

3.3 大曲面剪力塊-杠桿加載系統

過去試驗中機身側向載荷通過膠布帶在構水面(由側向和航向坐標軸構成的平面)與機身結構相交附近施加單側拉向載荷,但垂直于全復合材料機身當前結構表面的拉向載荷會增加局部結構分層風險。在遠離構水面接近機身上下表面處采用硬式雙向加載是減少加載點數量、提高試驗運行效率的關鍵之一。

文獻[23]中提到的大傾角膠布帶拉壓墊加載系統是以膠布帶為基底,結合木塊在某一平面結構實現了斜加載;文獻[16]中3種加載塊和試驗件貼合部分均為剛支座,雖然都可以實現曲面雙向拉壓載荷,但是只能實現垂直方向的載荷施加,鋼板底座強化了試驗件局部剛度,影響局部變形;文獻[17]中提到的航天器的復合材料機翼加載方案加載塊大面積覆蓋試驗件表面,只適合試驗件表面為平面或近乎平面且結構剛度較大的結構。

本試驗中采用曲面剪力塊-杠桿系統加載,如圖13所示。剪力塊材料為聚氨酯板,根據節點處曲面形狀采用三維設計及數控加工,確保了剪力塊與機身曲面的貼合。剪力塊通過粘接劑、按照剪力塊粘貼工藝粘貼到試驗件表面;固化7 d后通過粘接劑將鋁板粘接到剪力塊的平面一側,48 h后連接杠桿系統投入使用,全程9 d時間,相比文獻[16]固化20 d,縮短了11 d的準備時間。加載系統中杠桿均采用硬鋁機加完成,與剪力塊通過螺栓-單耳連接。各連接處采用關節軸承,合理釋放自由度,以避免杠桿系統限制試驗件自身變形。

圖13 側向剪力塊杠桿系統示意圖Fig.13 Sketch of lateral-directional shear-block lever system

4 試驗結果

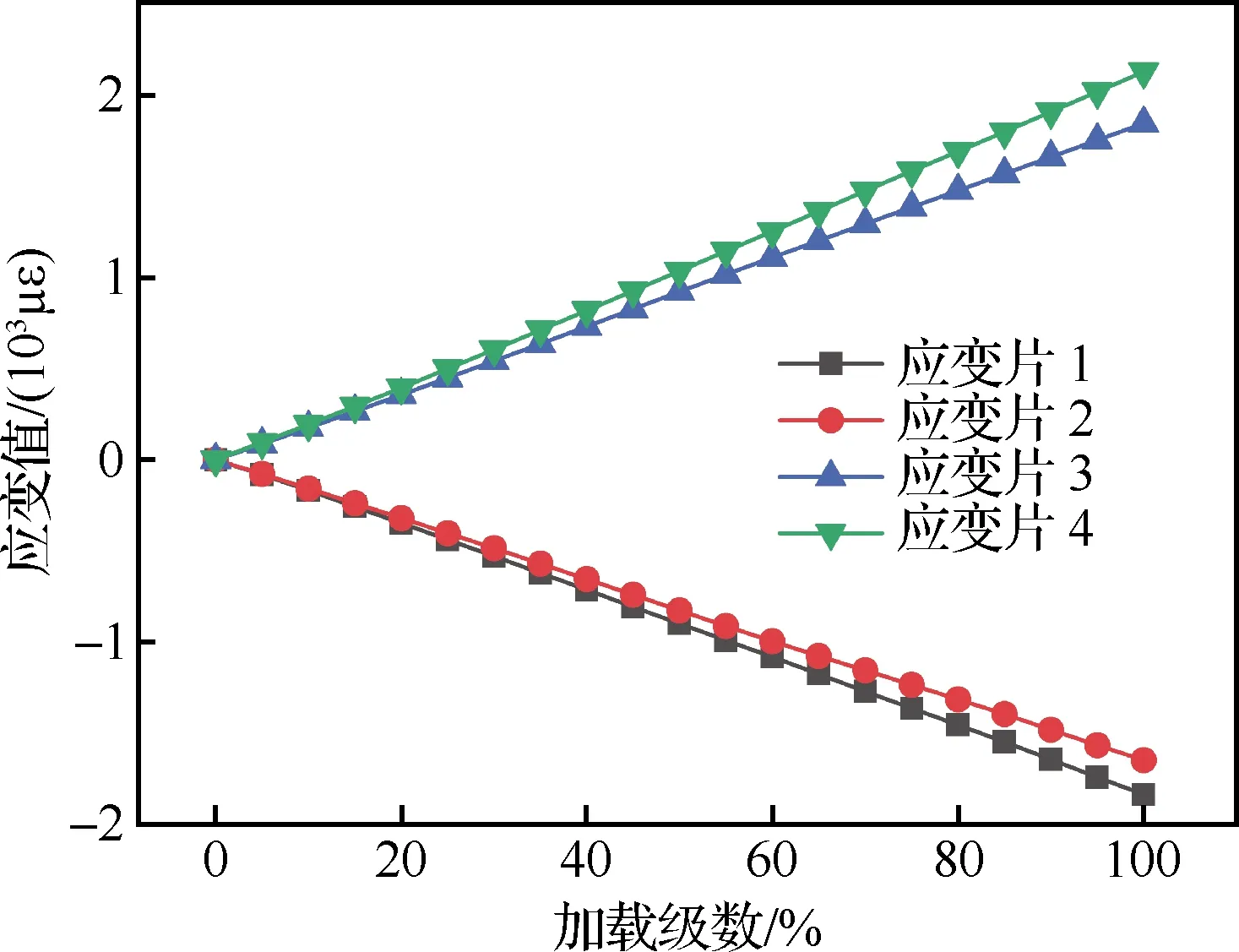

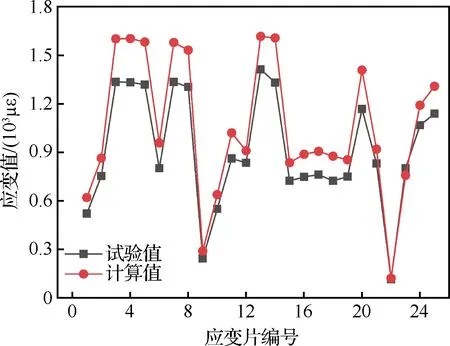

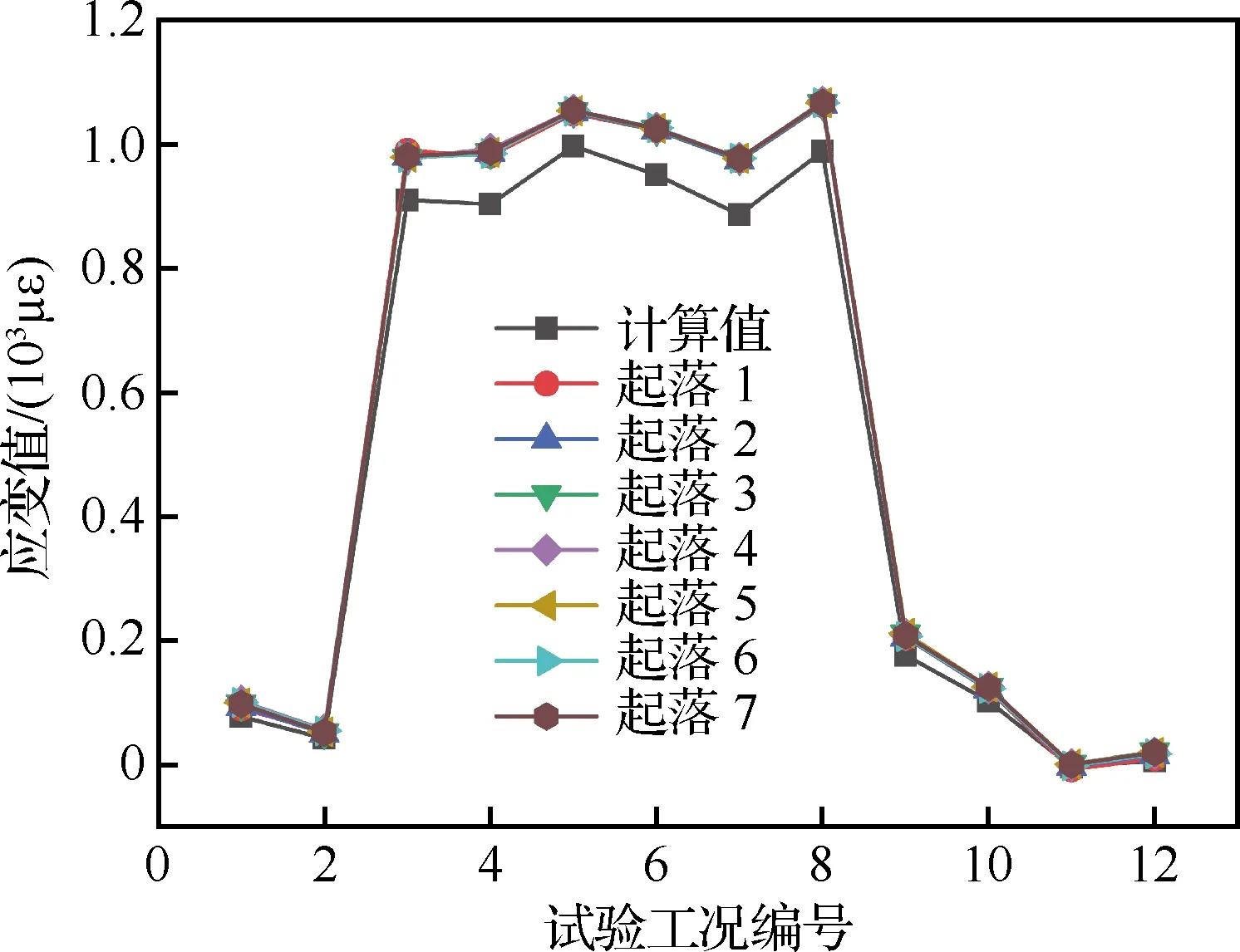

試驗已順利完成,選擇結構的重點考核部位、主要傳力路徑上的應變片,經統計試驗實測值和有限元計算值誤差均在10%以內,部分數據如圖14~圖16所示。圖14為某靜力試驗工況中4個應變片隨加載級數變化曲線,線性度良好。圖15為某一靜力試驗工況關鍵剖面峰值載荷時蒙皮最大主應力有限元計算和25個應變片實測值曲線,符合性較好。圖16為疲勞試驗運行中某一飛行起落中同一應變片在飛行全程中的試驗值和計算值曲線,起落1~7表示同一個飛行起落在試驗運行的不同時間段重復出現。圖中各起落應變曲線重合度良好,表明同一部位應變值隨著試驗運行重復性良好,試驗運行穩定;計算值和試驗值應變曲線符合性較好,變化趨勢一致。

圖14 結構關鍵部位應變曲線Fig.14 Strain curves of key parts of the structure

圖15 某關鍵剖面計算和試驗應變值Fig.15 Theoretical and test strain value of key section

圖16 某應變片試驗值和計算值曲線Fig.16 Strain curves of theoretical value and test value

5 結 論

全尺寸復合材料機身筒段靜力/疲勞試驗是國內首次開展的大型全復材機身部件試驗,采用了先進的試驗方案和技術,經試驗驗證形成了一套完整有效的全尺寸復合材料筒段大部件試驗技術。

1) 大直徑大載荷機身特殊邊界模擬技術在國內首次實現了直徑大于6 m的機身端口對接處的邊界載荷精確模擬,實現了航向載荷700 kN、彎矩18 000 kN·m、400 m機身艙快速充放氣耦合載荷同時施加;

2) 撐桿式雙向大載荷可調節約束裝置及保護換裝系統減少了試驗通道、優化了試驗資源、保障了試驗安全,實現了800 kN的試驗系統垂向約束及1 500 kN約束載荷雙向精確施加,約束點載荷誤差控制在2%以內。

3) 試驗載荷優化計算結果應用于靜力/疲勞試驗中,關鍵剖面誤差良好,結構關鍵部位應力、應變符合預期;靜力/疲勞試驗一體化全硬式雙向加載系統準確將理論載荷轉化為實施載荷,極大提高了疲勞試驗的運行速度。

試驗的開展綜合驗證了國內復合材料設計、分析和制造方法,扮演著復合材料結構適航符合性驗證的重要角色,為寬體客機的機身復合材料應用和驗證試驗奠定了良好的基礎。