大型機身壁板復雜應力場試驗技術

李崇,柴亞南,*,王彬文,陳向明,于振波,周紅

1. 中國飛機強度研究所,西安 710065 2. 上海飛機設計研究院,上海 201210

飛機機身結構主要由各種形式的加筋壁板組成,這些壁板同時也是機身結構的主要承載構件,并且在整個積木式強度試驗過程中占有很大的比重。在飛機研制過程中,機身壁板通常需要考慮在拉伸/壓縮、彎曲、剪切、內壓單一或聯合載荷下的穩定性及耐久性與損傷容限等問題,對單一載荷而言,尤其是剪切或壓縮載荷下的加筋板屈曲/后屈曲國內外已經開展了很多相關研究并取得了很好的進展,復合載荷下的加筋壁板試驗研究,尤其是軸向載荷與剪切載荷的復合加載,因加筋板的壓心和剪心不共面,無法利用標準試驗機或者簡單的作動筒來實現加載,需要研發專用的試驗裝置。機身壁板試驗技術的研究,按試驗件的構型主要分為兩大類:一類是將曲面壁板簡化為平直壁板的壓剪穩定性試驗;另一類是機身曲板復合加載試驗技術。根據國內外公開的技術資料和報道,目前僅有航空技術先進的歐美國家和中國才具備3種載荷以上的復合加載試驗技術能力與裝置,且已經開展了許多壁板結構靜力、疲勞和損傷容限試驗,積累了大量經驗,其中有代表性的是美國國家航空航天局(NASA)的COLTS(Combined Loads Test System)裝置,可聯合施加軸壓、扭轉、內壓載荷;美國聯邦航空管理局(FAA)的FASTER裝置可聯合施加內壓、拉伸及剪切載荷;法國和荷蘭合作開發的試驗設備能夠施加機身彎曲和座艙增壓載荷。Boeing公司公開的關于E-fixture機身壁板綜合試驗的一項專利,可模擬施加實際飛行載荷狀態下的機身曲壁板蒙皮-長桁-框載荷。還有中國自主研發的大型機身壁板復雜載荷靜力/疲勞試驗裝置、機身壁板綜合試驗裝置(FPTS)。李真等基于FTPS對復合材料機身壁板進行了強度分析及驗證,王彬文等對國際上近年來的曲板技術發展進行了詳盡的綜述。

以上試驗裝置均只能模擬壁板均勻的應力場,對于艙門和舷窗附近的復雜結構的復雜應力則無法模擬。以往此類試驗只能通過機身桶段或在全機結構試驗中來考核,因而,為尋求一種低成本且有效的模擬機身曲板復雜載荷、復雜應力的試驗方法,必須發展專門的試驗技術和裝置。據公開資料,目前世界上只有德國IMA公司的第5代機身壁板試驗裝置能夠模擬出復雜應力/應變場,但其最終試驗效果尚未見公開報道。

為滿足中國寬體客機含艙門、舷窗等大開口機身壁板在復雜應力場下的強度驗證需求,本文開展了大型機身壁板復雜應力場試驗技術研究,研發了具備拉伸/壓縮、彎曲、面內剪切、端部剪切、氣壓、地板梁(拉伸/壓縮/彎矩)加載功能的試驗裝置,可通過壁板試驗模擬機身壁板在真實受力狀態下的復雜應力分布,相對于中國以往的試驗裝置,該裝置增加了彎曲、端部剪切以及地板梁載荷的施加功能,而且該裝置能夠通過調節各加載點的比例系數,模擬試驗件考核區的均勻或復雜應力場。該技術降低了傳統通過機身桶段試驗的驗證成本和效率,為中國寬體客機的設計與研發驗證提供了技術支撐。

1 機身壁板試驗件

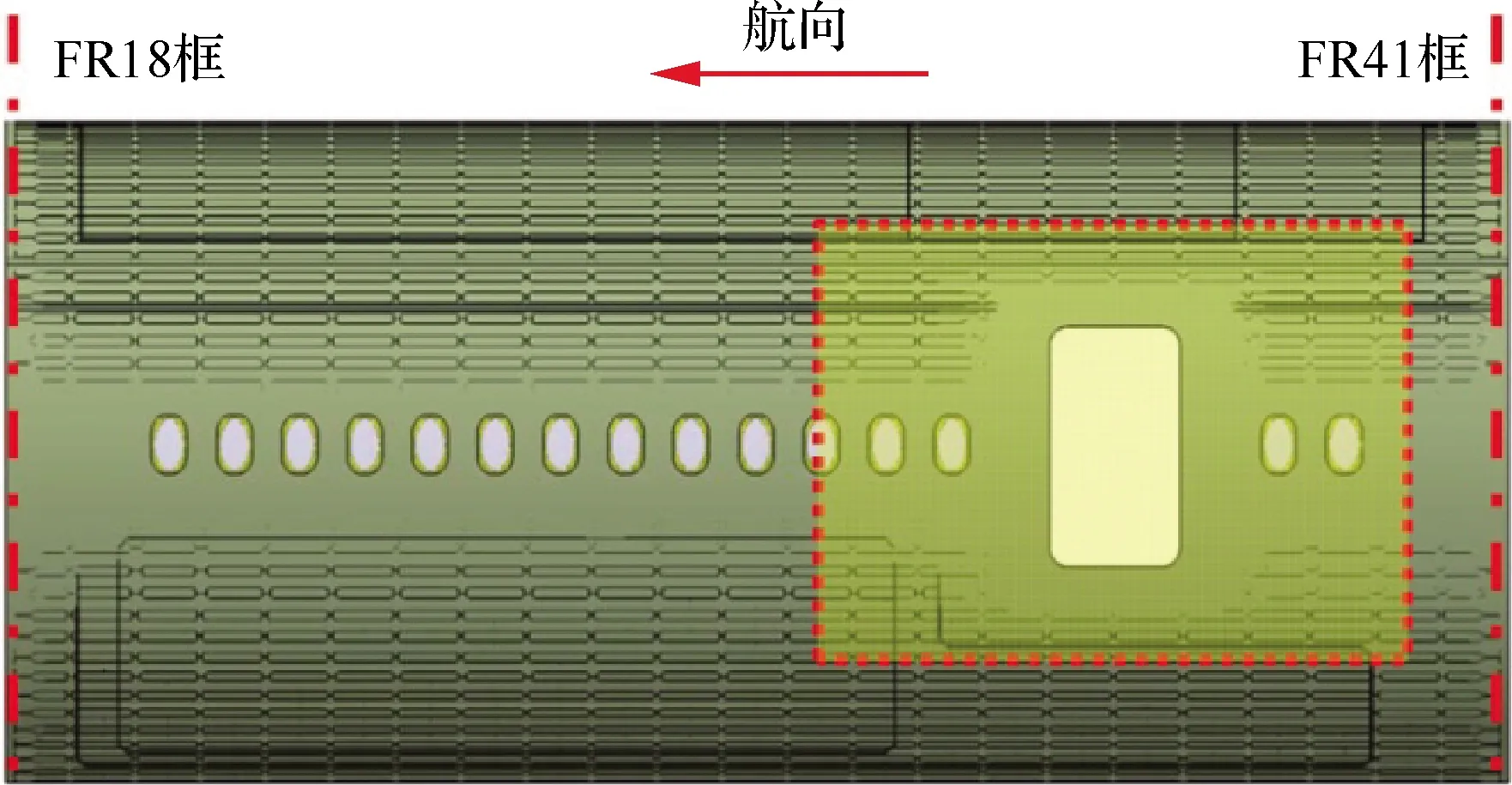

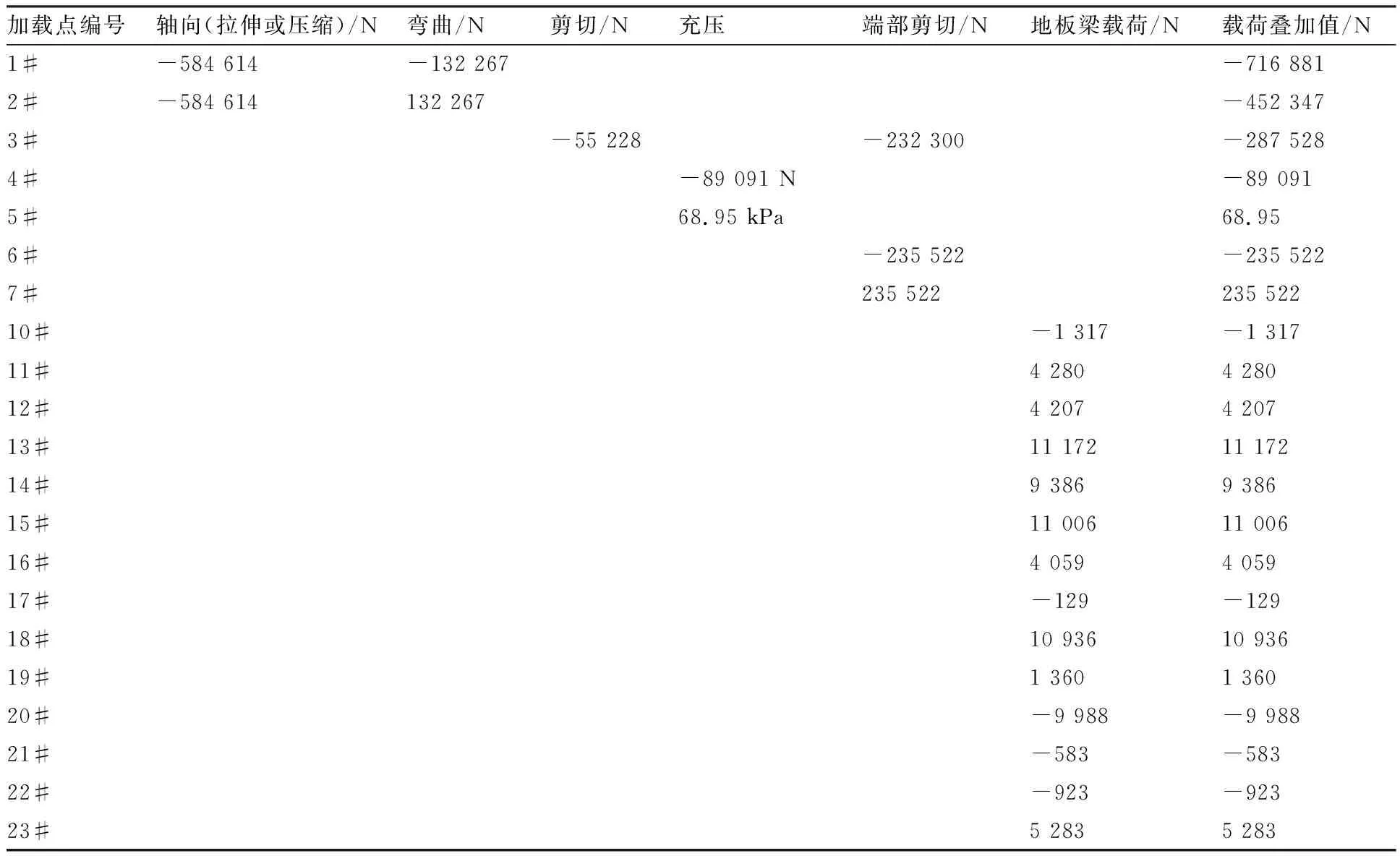

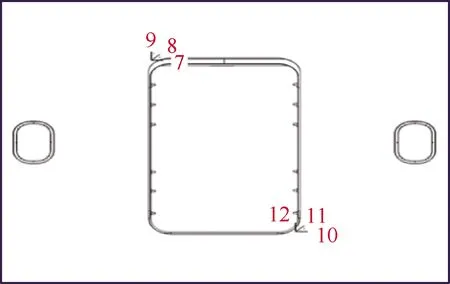

大型復合材料機身側壁板試驗件選取了前機身艙門31框~39框的機身壁板,如圖1所示。

圖1 試驗件對應的前機身區域示意圖Fig.1 Schematic diagram of front fuselage area corresponding to specimen

試驗件總長度5 700 mm,總寬度4 119 mm(弦長),如圖2所示,包含2個舷窗和1個艙門,以艙門開口為中心,左右兩側3個完整框,上下側各4根完整長桁,其中蒙皮、長桁、普通框及窗框為復合材料,蒙皮、長桁材料為IMA/M21C。試驗件蒙皮典型鋪層為12層,厚度為2.21 mm,長桁為帽型長桁;門框、上下檻梁以及艙門為金屬結構。試驗件的考核區域如圖2所示。

圖2 復材機身大開口曲面壁板結構示意圖Fig.2 Structural diagram of curved panel with large opening of composite fuselage

2 復雜載荷施加方法

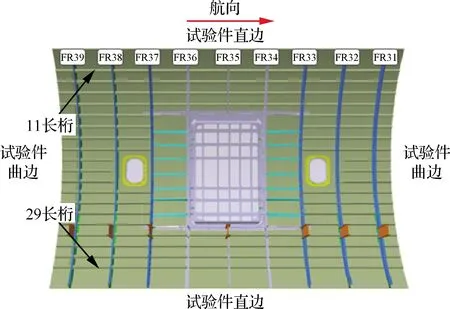

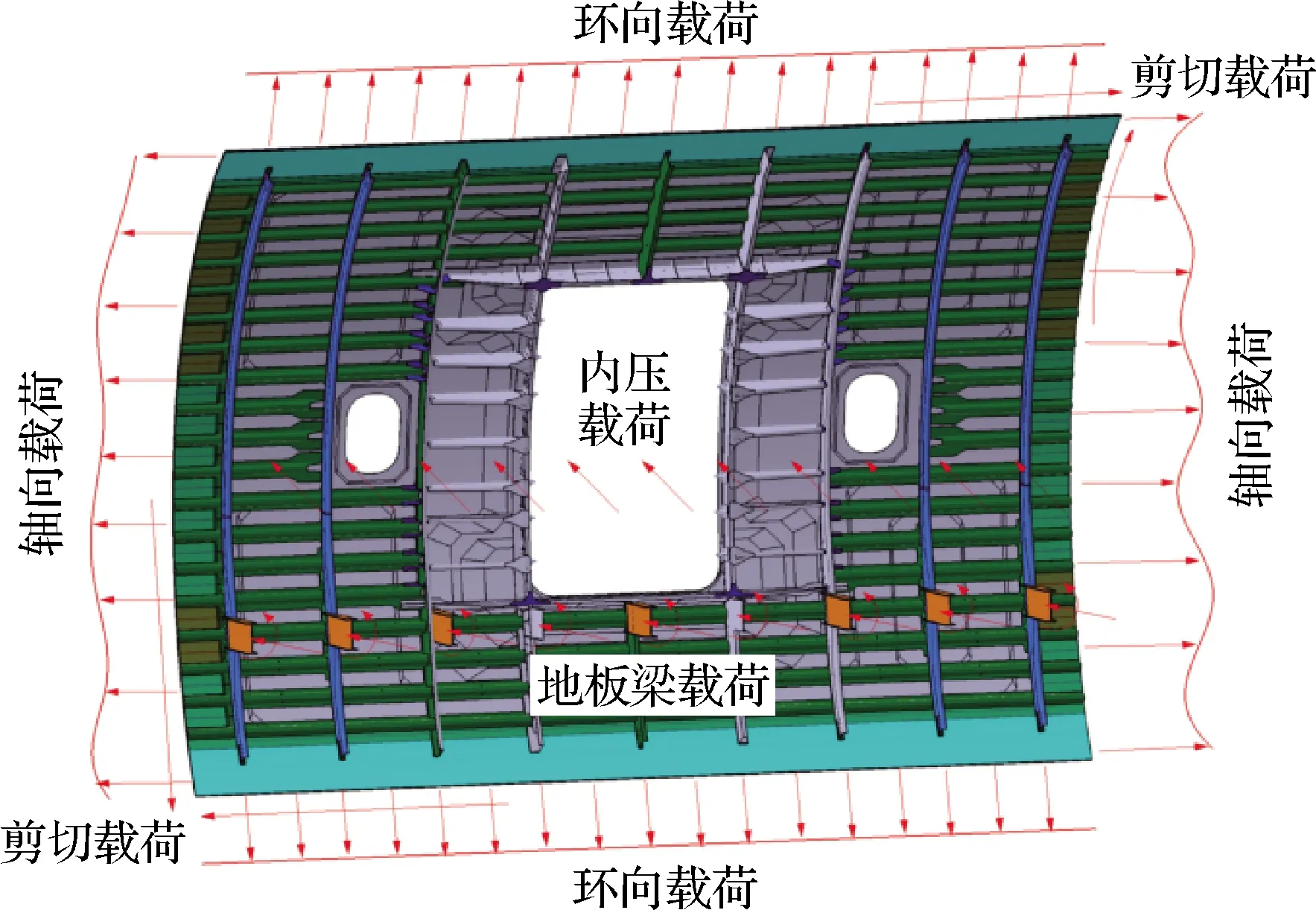

圖3為民機前機身含艙門和舷窗的側壁板受力狀態,主要包括軸向拉伸/壓縮、彎曲、面內剪切、端部集中剪切、內壓及地板梁載荷等。

圖3 受力狀態示意圖Fig.3 Schematic diagram of stress state

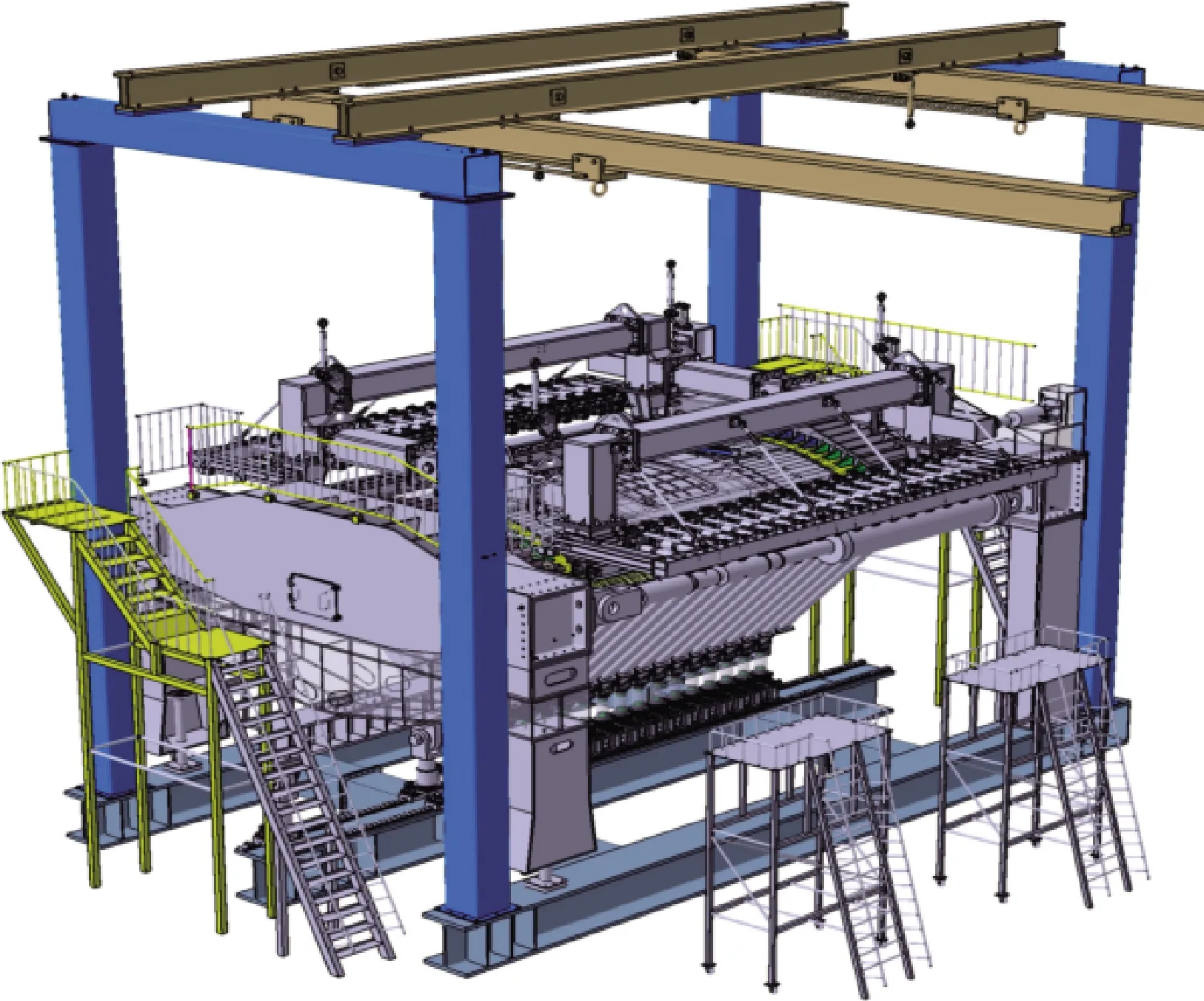

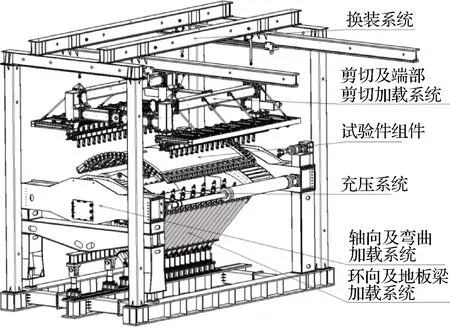

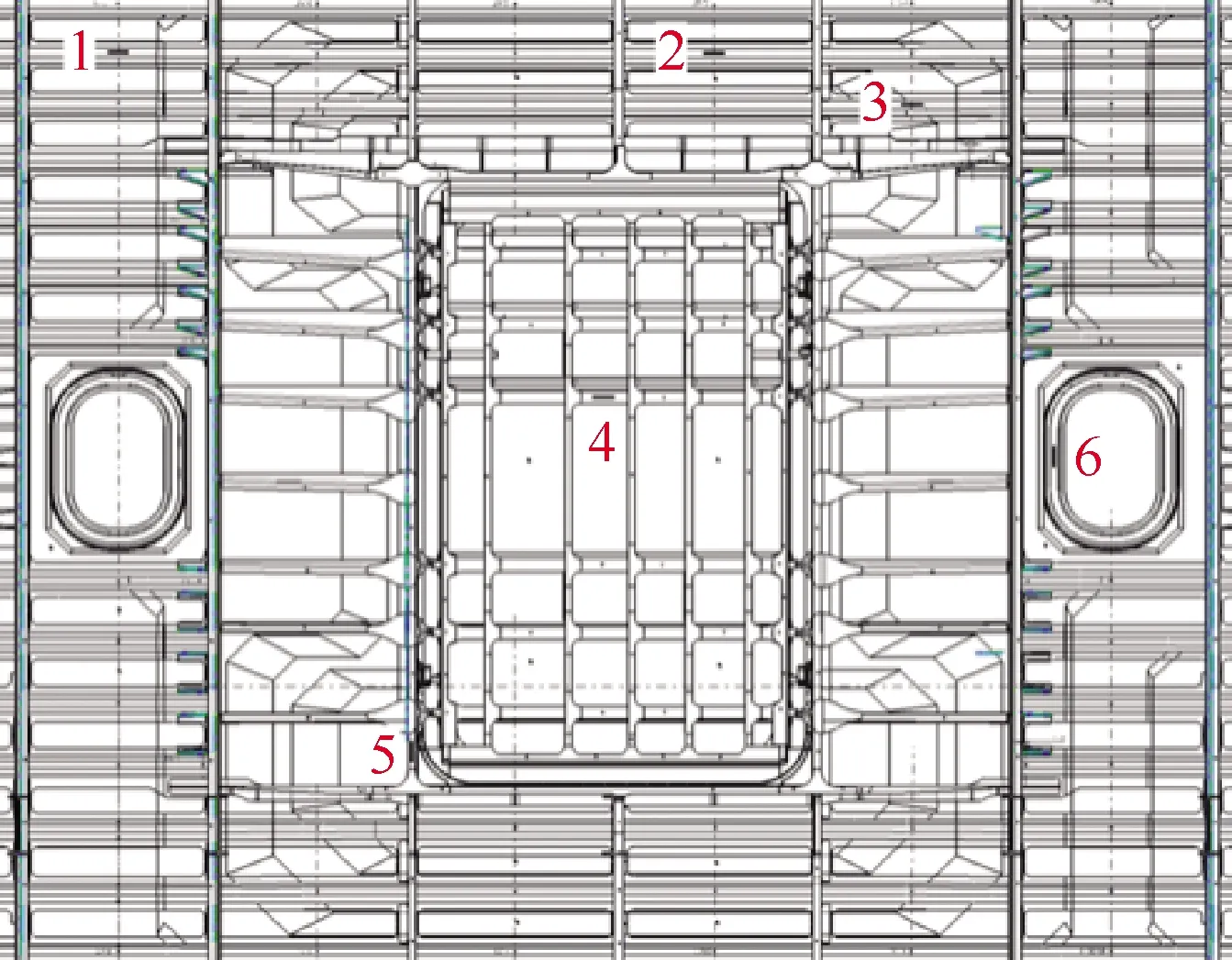

根據機身壁板受力狀態,設計研發了機身壁板復雜載荷試驗裝置。裝置按結構可分為試驗件組件、軸向及彎曲加載系統、剪切及端部剪切加載系統、環向及地板梁加載系統、充壓系統、換裝系統等,裝置整體結構見圖4,各組件的分解如圖5所示。

圖4 復雜載荷機身壁板試驗裝置Fig.4 Fuselage panel test facility under combined loads

圖5 試驗裝置分解圖Fig.5 Decomposition diagram of test facility

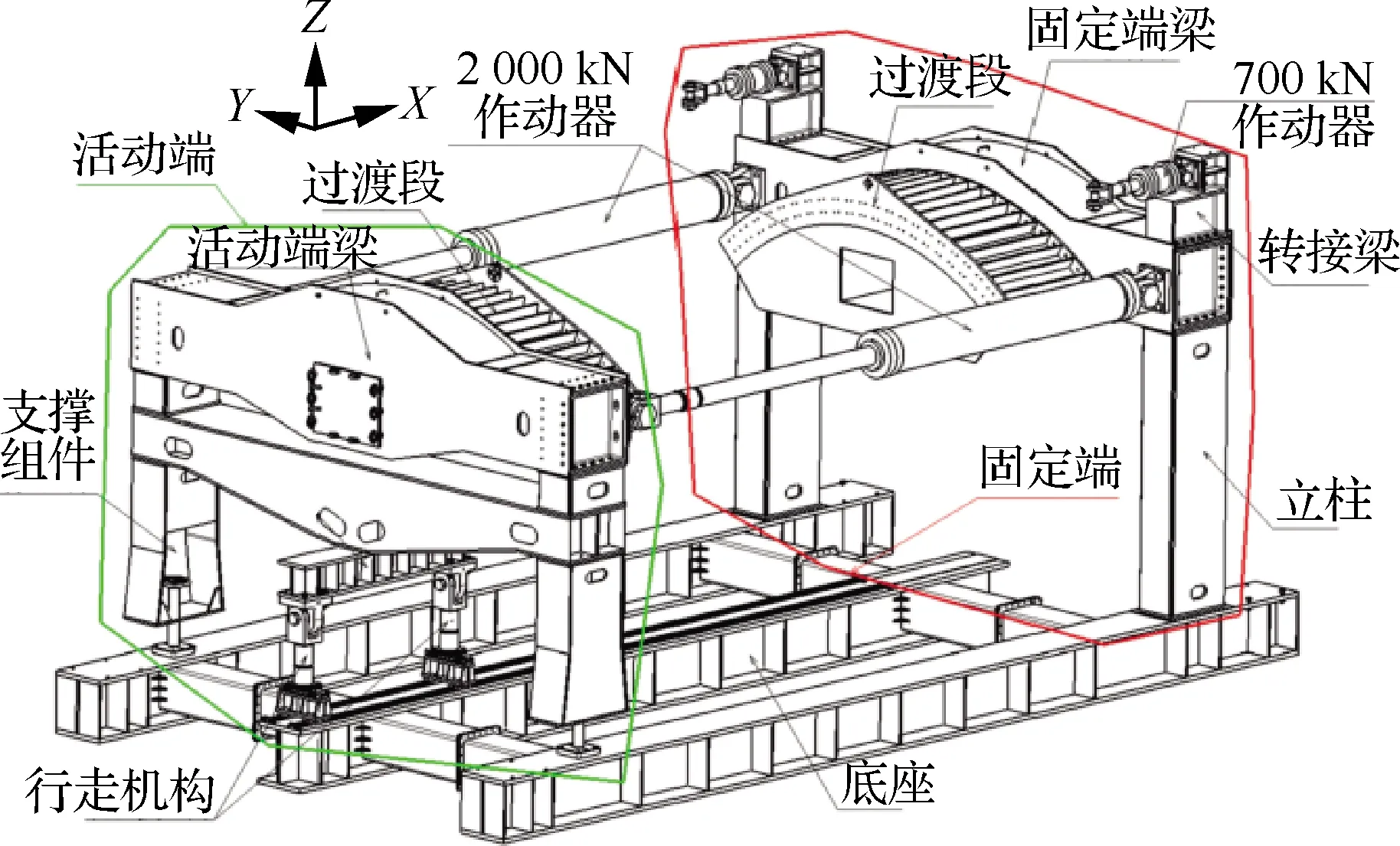

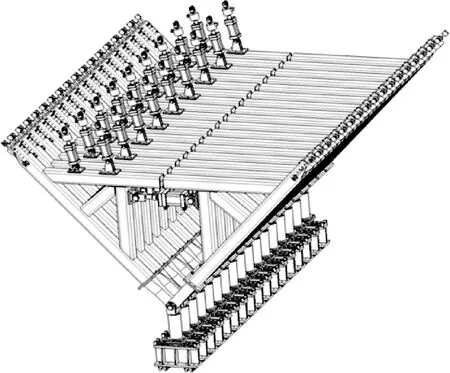

軸向載荷施加組件如圖6所示,軸向載荷及彎曲載荷加載系統為相對獨立的自平衡加載系統,由2個2 000 kN作動筒施加拉伸/壓縮載荷,試驗件周邊均通過螺接的方式與支持夾具連接,加載端組件可在直線導軌上軸向(軸)和橫向(軸)滑動,不限制試驗件軸向和彎曲位移。

圖6 軸向載荷及彎曲載荷加載系統Fig.6 Loading system of axial load and bending load

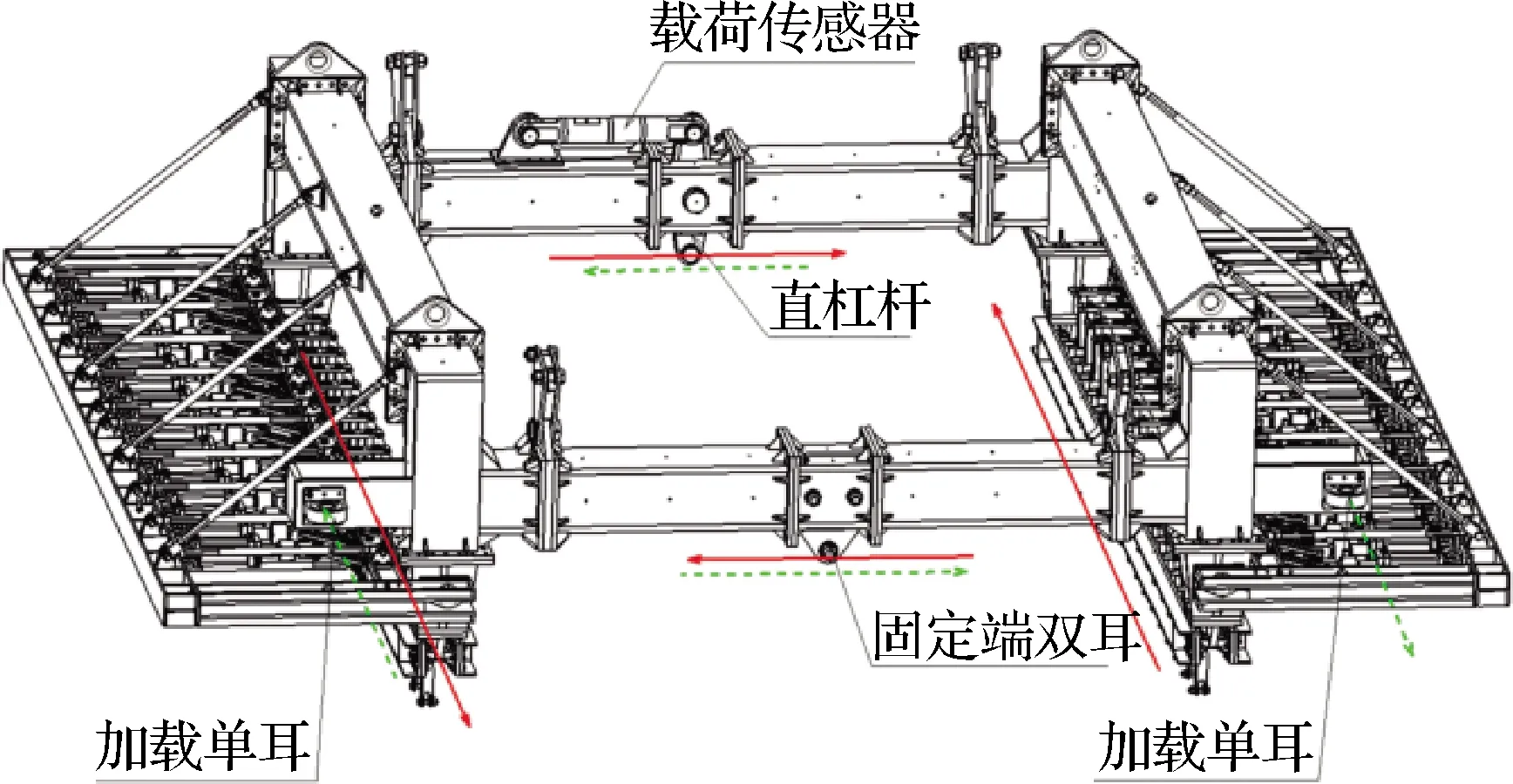

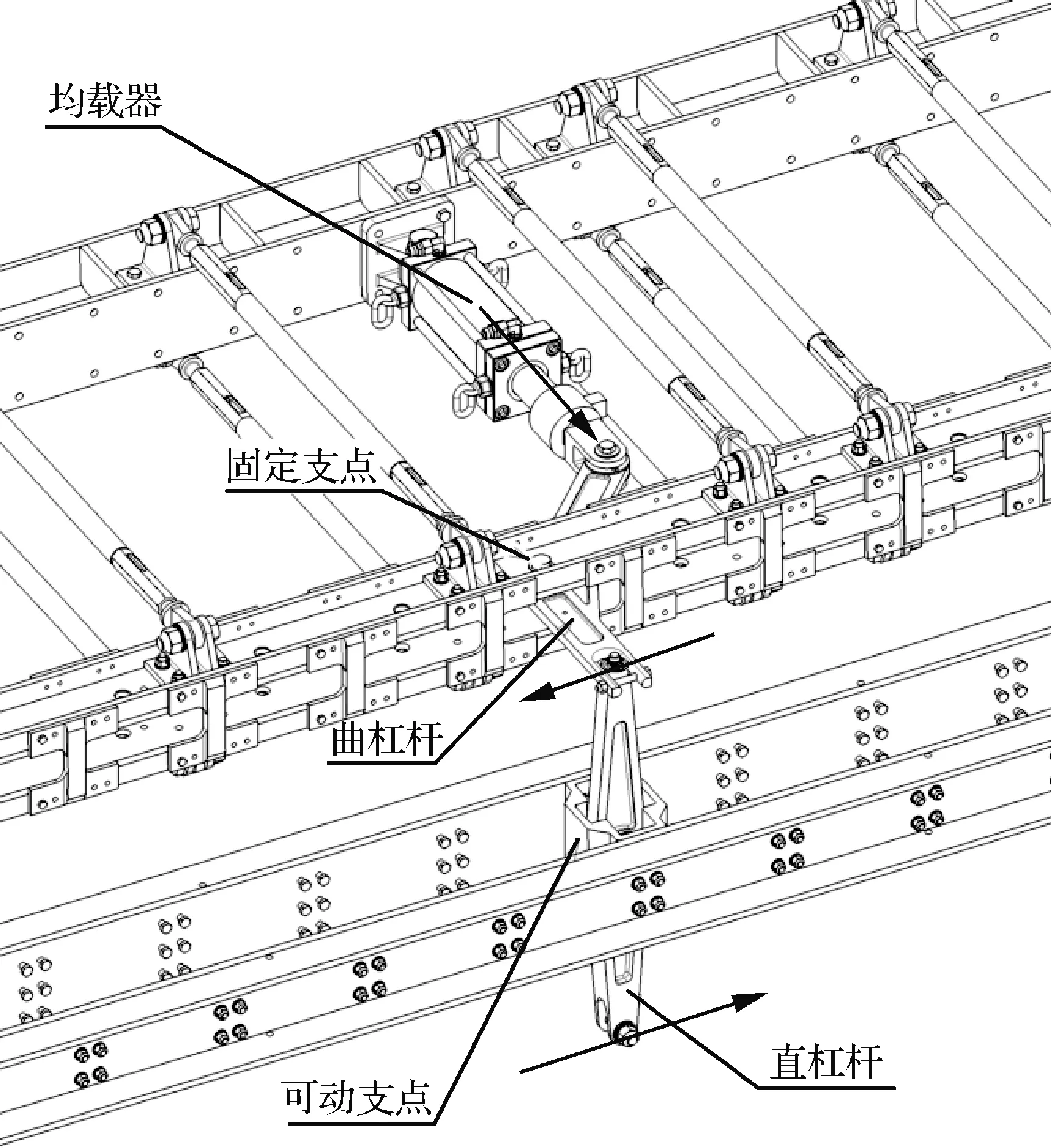

剪切載荷施加:如圖7所示,剪切加載系統“懸浮”在試件上方,是相對獨立的自平衡加載系統。如圖8所示,系統兩側框架上的若干個均載器輸出軸向載荷,軸向載荷通過曲杠桿和固定支點將載荷方向轉換為沿試驗件長度方向,再經過直杠桿和可動支點,施加在試驗件的直邊上,從而實現了對試驗件直邊施加多點分布的剪切載荷(見圖7)。剪切框架的支持端,通過關節軸承與軸向加載系統的固定端鉸支,直邊剪力的施加使框架產生轉動的趨勢,根據力矩的平衡原理可知,試驗件兩個曲邊必然受到大小相等、方向相反的剪切力,試件受到純剪切的作用。

圖7 剪切加載系統Fig.7 Shear loading system

圖8 二級杠桿系統Fig.8 Two-level lever system

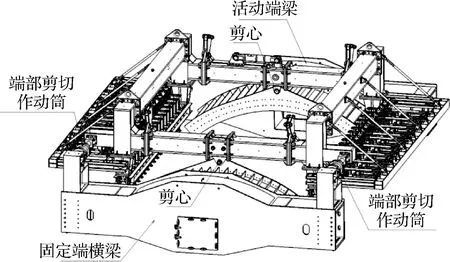

端部剪切載荷施加:仍然利用上述剪切框架,對試驗件施加端部剪切載荷。端部剪切作動筒固定在固定端的橫梁上,其前端與剪切框架連接,2個作動筒通過施加大小相等、方向相反的推拉載荷來實現加載,如圖9所示。

圖9 試件端部剪切加載示意圖Fig.9 Schematic diagram of shear loading at front end of specimen

地板梁載荷施加:試驗件9個地板梁封閉在氣囊中,9組地板梁加載組件分別固定在對應位置的V形組件的水平橫梁處,如圖10所示,可以施加拉伸、壓縮及彎矩載荷。

圖10 地板梁加載組件示意圖Fig.10 Schematic diagram of floor beam loading modules

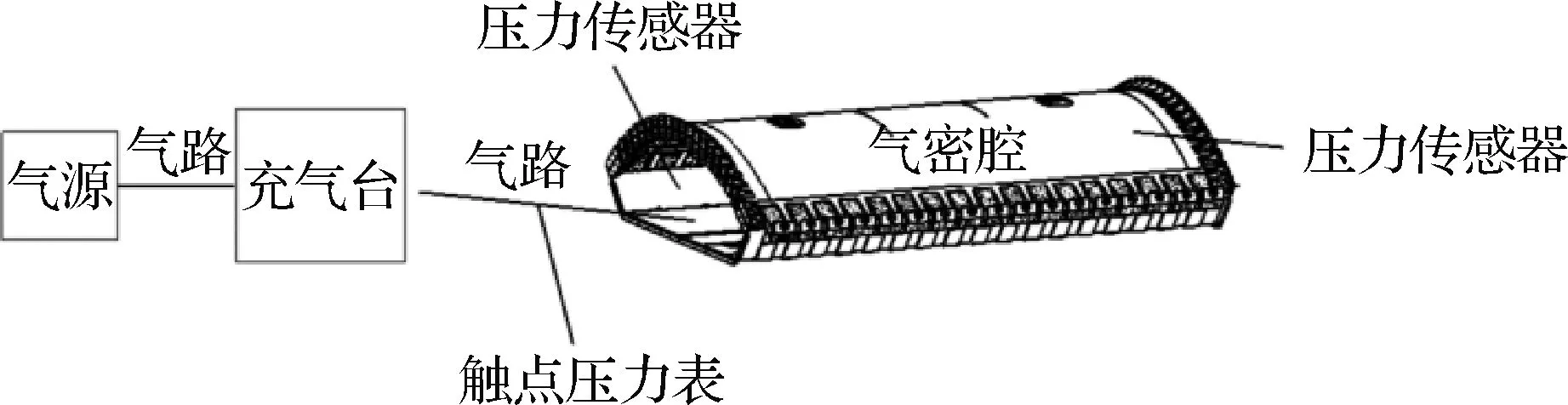

氣密載荷施加:如圖11所示,充壓加載技術已相對成熟,充壓時引起的環向載荷采用V形件的水平載荷進行平衡,密封采用離散式懸浮支撐板作為氣囊的支撐。集線出口采用“卡扣鎖”式的密封方案,內部油路出口采用整體式集管板將內部油管輸送至外部,有效避免內部漏油。

圖11 氣密載荷施加系統示意圖Fig.11 Schematic diagram of airtight load application system

試驗采用穆格(MOOG)協調加載控制系統進行控制加載,該系統控制精度為1%。剪切加載系統和V形組件中分別設置有若干個“均載器”,鑒于油壓相等,各個均載器活塞桿的面積相等,因此各個系統內所有均載器的輸出載荷分別近似相等,控制上采用單點控制,減少控制通道。

3 載荷優化方法

3.1 載荷等效目標

為了保證各個工況的試驗狀態與全機在真實受載狀態下的應力分布盡可能一致,還需要一種根據全機有限元解確定試驗件各加載點試驗載荷的方案。

由于機身艙門及舷窗附近的受力狀態十分復雜,其真實的受力狀態并不是幾種單一工況的簡單疊加,需通過優化計算得到一組試驗載荷,使得試驗件的關注部位在該組載荷下的應力、應變分布與全機有限元解一致。因此,優化目標可以概括為:將單工況的載荷通過一定形式的組合,實現各個考核點的應變與全機解對應點應變的平方差之和最小。

3.2 數學模型

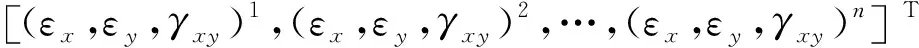

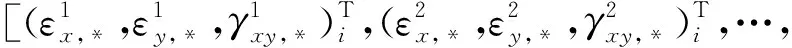

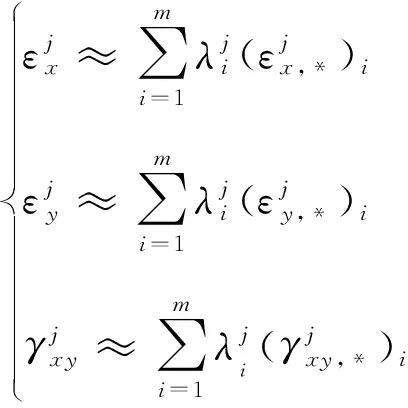

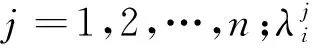

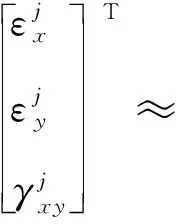

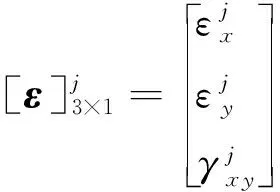

在試驗件的考核關注區取若干個取樣點,同時將有限元結構文件中對應位置的應變值作為參考應變,可表示為一個列向量:

式中:、分別為、方向的應變;為平面內的切應變;為取樣點數量。

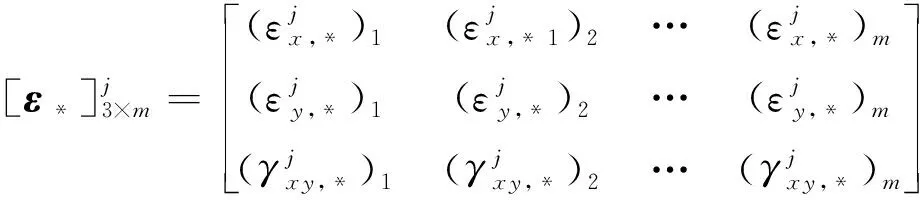

在全機有限元模型中截取與試驗件尺寸一致的局部模型,并保證其幾何形式、單元劃分和材料鋪層等信息完全一致。在局部模型的邊界上施加實際試驗中可實施的單一形式載荷(例如拉/壓、剪切、彎曲等),計算得到對應取樣點上的應變分量,寫成向量組的形式為

=1,2,…,

式中:為工況數。

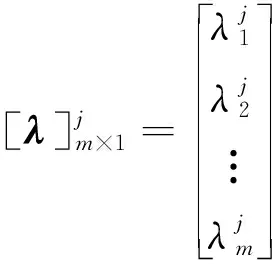

在復合載荷作用下,取樣點的各應變分量應當滿足疊加原理,即

(1)

對單個取樣點,將式(1)寫成矩陣形式:

(2)

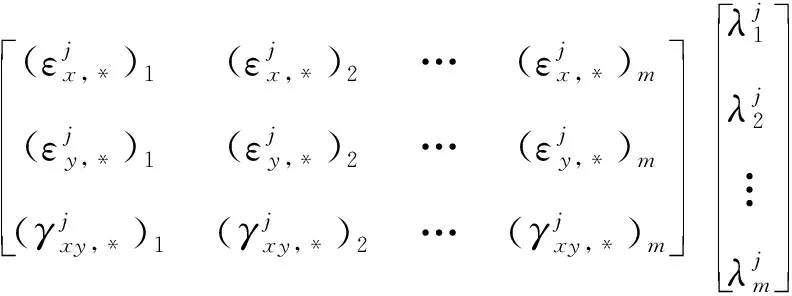

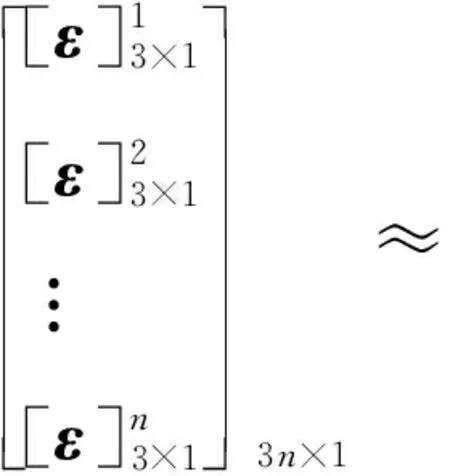

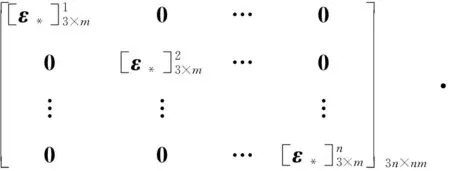

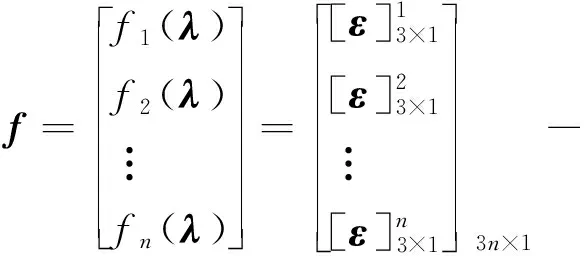

將所有取樣點寫成矩陣的形式:

(3)

式中:

定義函數向量函數為

(4)

這樣,向量函數中一共有3個方程,每個方程中都有個自變量,即載荷系數。因此,優化問題可以表述為:求得一組合適的解向量,使得向量函數各函數值的平方之和最小,即滿足:

(5)

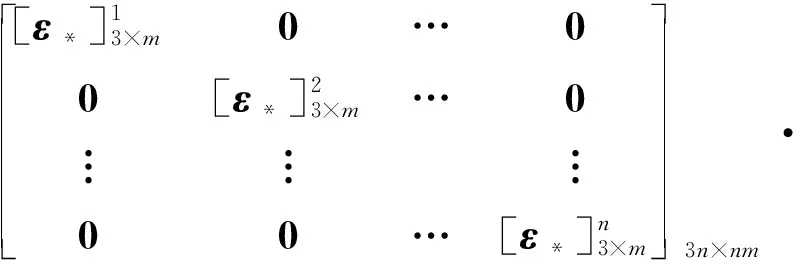

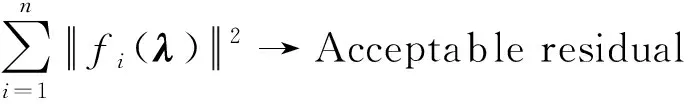

表1為通過優化計算得到的某一工況的各加載點限制載荷。

表1 某工況試驗限制載荷Table 1 Limit load of certain condition test

4 試驗測量

為了獲取考核區部位的應變分布,在試驗件上粘貼了一定數量的應變計,下面列舉幾個分別粘貼在蒙皮、長桁、艙門、艙門開口區附近以及舷窗上等典型位置的應變計粘貼位置,如圖12、圖13所示。試驗測量系統為中國飛機強度研究所研發的ST24數采系統,按加載級別逐級進行數據采集。

圖12 長桁面應變計位置及編號Fig.12 Location and number of strain gauges on stringer face

圖13 蒙皮面應變計位置及編號Fig.13 Location and number of strain gauges on skin face

5 試驗誤差和結果分析

5.1 試驗誤差

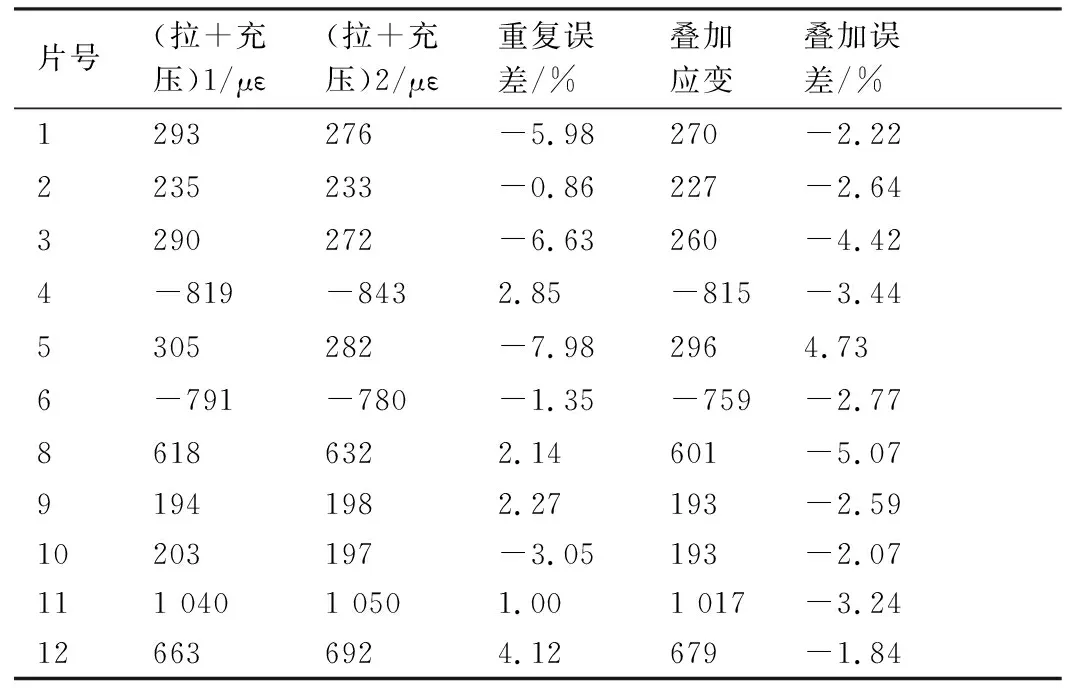

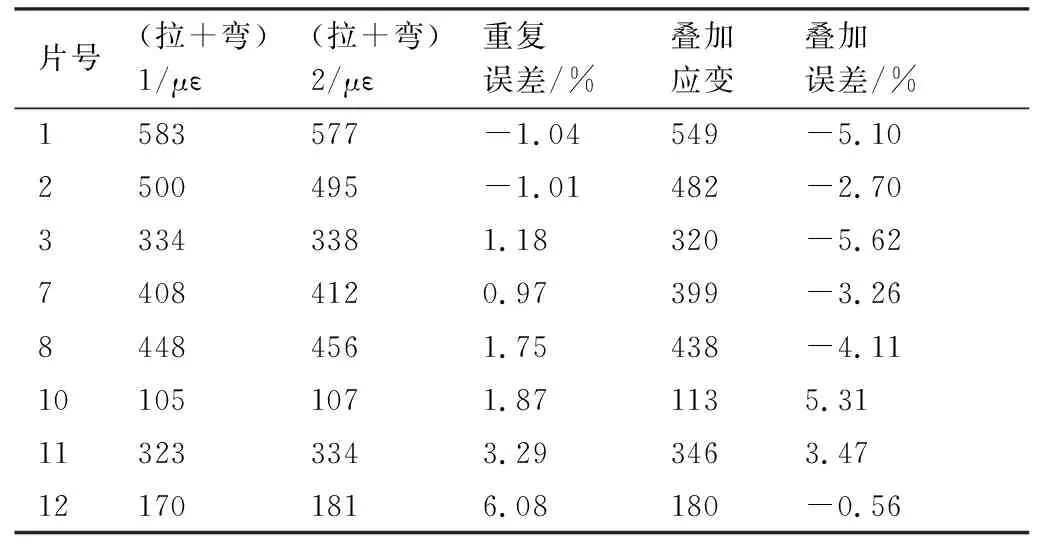

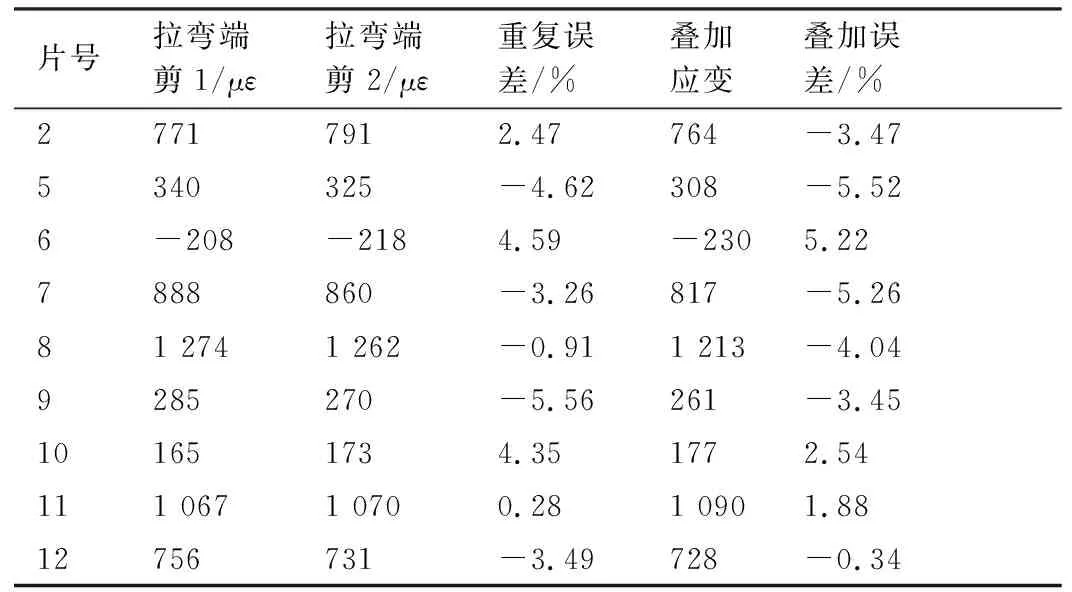

首先根據表1試驗載荷,分別進行每種載荷單一工況、兩種載荷復合工況以及多種載荷復合工況調試,檢驗試驗數據多次加載的重復性誤差均在5%以內。

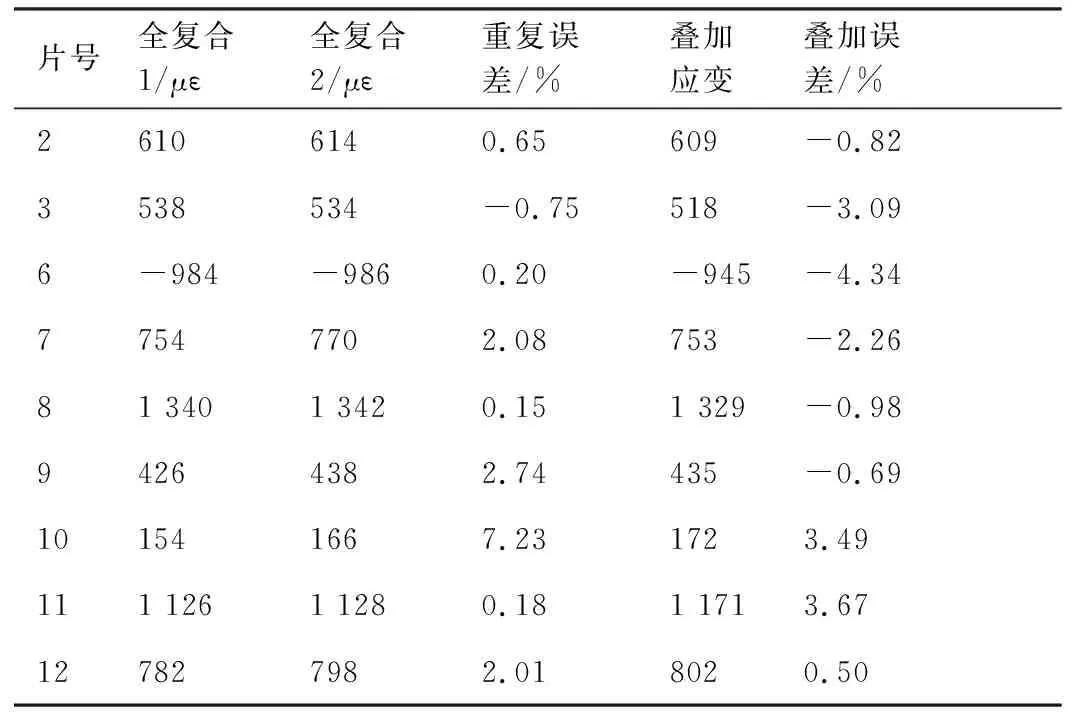

為驗證復合加載時各加載模塊和組件間是否存在干涉,先以兩種載荷復合加載得到的應變值與這兩種載荷單一施加得到的應變值之和進行比較,本文給出了拉伸+充壓、拉伸+彎曲的工況,如表2、表3所示。再將施加3種復合載荷的應變值與施加對應單一載荷得到的應變值之和進行比較,如表4所示。最后以拉伸+彎曲+端部剪切+剪切工況為典型工況進行評估,各個位置的疊加性誤差均在5%左右(見表5),疊加性誤差的計算方法為:將各單一工況的應變相加后減去復合工況的應變,再將得到的差除以復合工況的應變并將結果寫為百分比的形式。

表2 拉伸+充壓復合工況應變數據Table 2 Strain data under tension-internal pressure composite conditions

表3 拉伸+彎曲復合工況應變數據Table 3 Strain data under tension-bending composite conditions

表4 拉伸+彎曲+端部剪切復合工況應變數據Table 4 Strain data under tension-bending-end shearing composite conditions

表2~表5中均剔除了小于100 με的應變數據。各載荷下的應變疊加性絕對值平均誤差為3.15%,證明了各加載系統間基本不存在干涉,能夠獨立施加載荷,滿足復雜載荷聯合施加的試驗要求。

表5 全部載荷復合工況應變數據Table 5 Strain data under all loads combination

5.2 試驗結果分析

在進行試驗裝置各載荷施加的干涉驗證后,利用本文機身壁板試驗裝置進行了含艙門、舷窗大型復合材料機身壁板復雜載荷下的靜力、損傷容限及耐久性試驗。

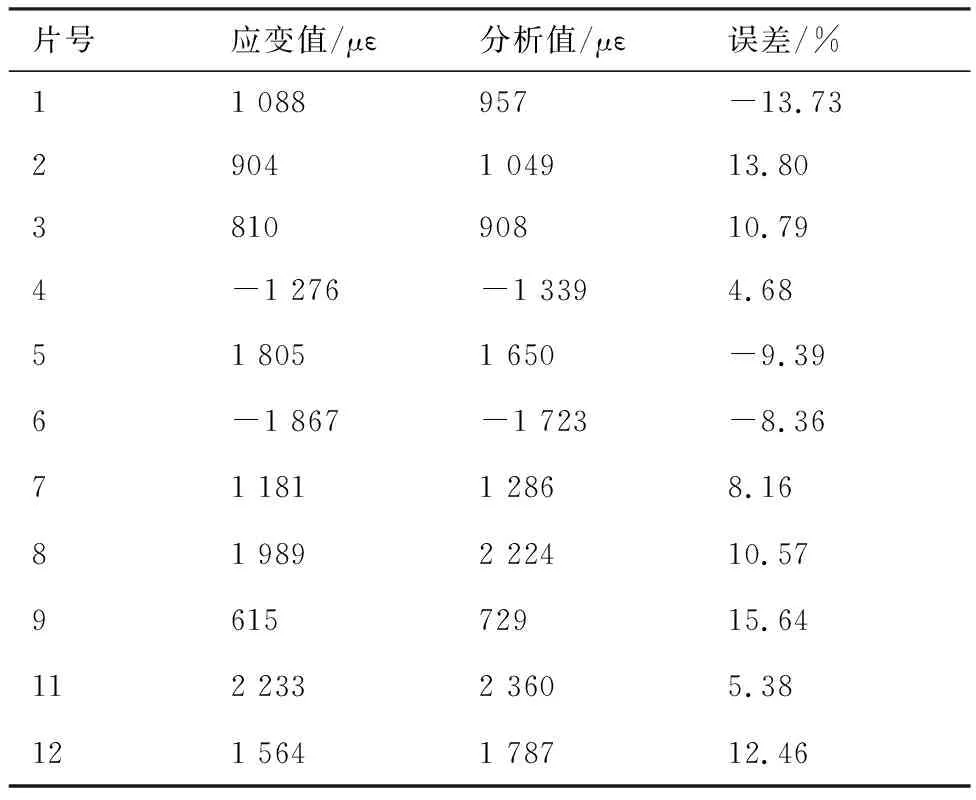

表6給出了表1中限制載荷下的試驗應變值,及其與全機精細有限元解的對比,誤差值基本在15%以內,能夠滿足試驗要求,應變具體位置見圖12、圖13。

表6 限制載荷工況應變數據Table 6 Strain data under limited load conditions

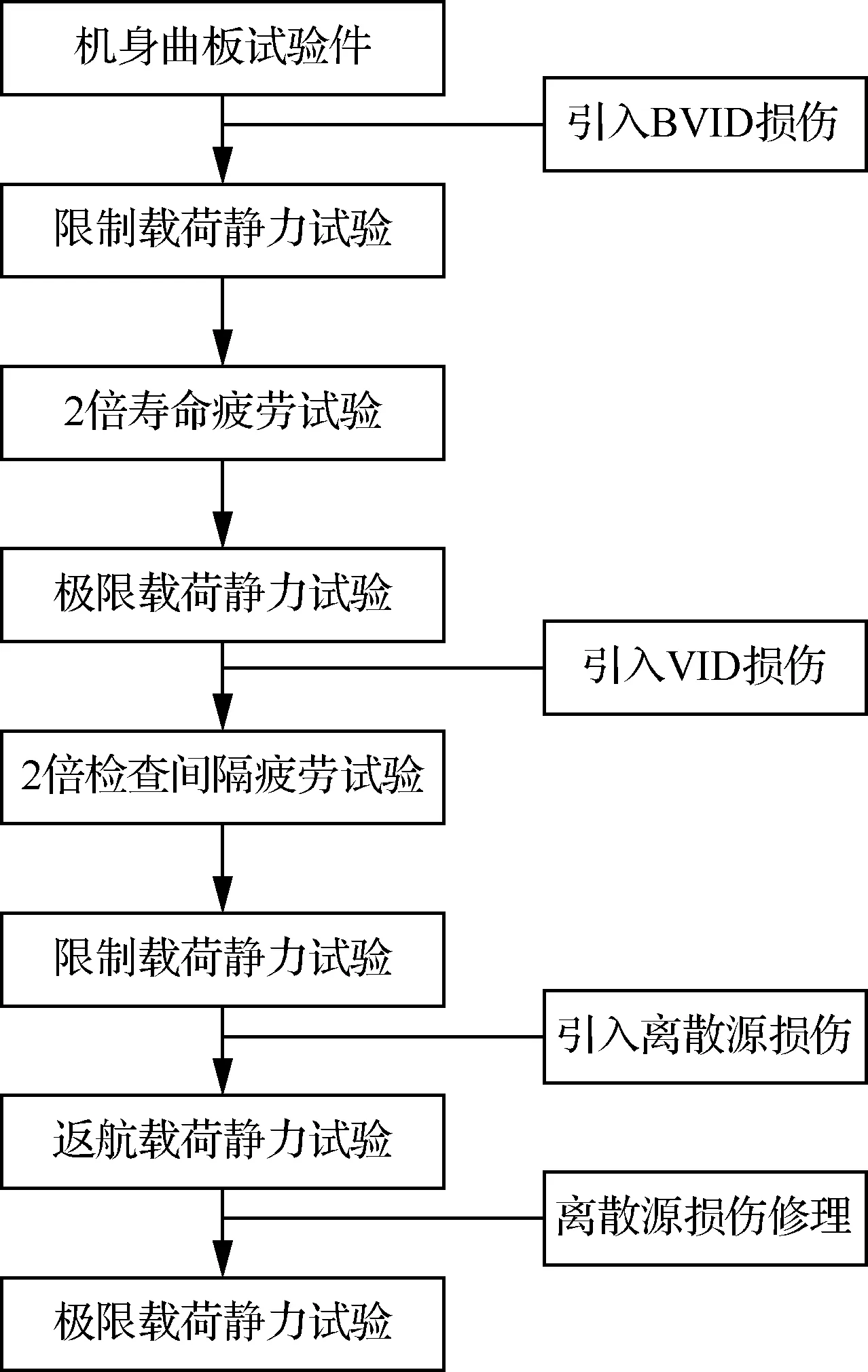

試驗裝置首先完成了機身壁板5種載荷工況的限制載荷靜力試驗,5種工況包含了飛機的空中突風、空中機動、地面機動等各種嚴重受載情況。然后進行了2倍壽命的疲勞試驗,疲勞載荷采用了飛-續-飛載荷譜,截除了對復合材料損傷不敏感的低水平載荷幅值。載荷譜中1倍疲勞壽命為34 000次飛行,每次飛行包含14個載荷峰谷點,試驗裝置需要施加6種載荷來模擬,包含對艙內的充壓、放壓。在試驗過程中按照一定周期對試驗件進行目視和超聲無損檢測,檢查試驗件有無新增損傷或預埋缺陷、目視勉強可見損傷(BVID)是否擴展,同時還對試驗件進行靜態測量,觀察應變值以確認試驗件的剛度變化。完成2倍疲勞壽命試驗后,進行1次各工況的極限載荷靜力試驗。然后,引入目視可見損傷(VID),并進行2倍檢查間隔的損傷容限試驗,驗證在1次漏檢的情況下VID有無擴展,施加的載荷譜與疲勞試驗譜相同。此后,引入離散源損傷,并進行返航載荷靜力試驗,驗證飛機在遭受離散源損傷后能否安全返航。最后,對離散源損傷修理后進行極限載荷靜力試驗,試驗流程如圖14所示。

圖14 復合材料機身壁板復合載荷試驗流程Fig.14 Combined loads test process of composite fuselage panel

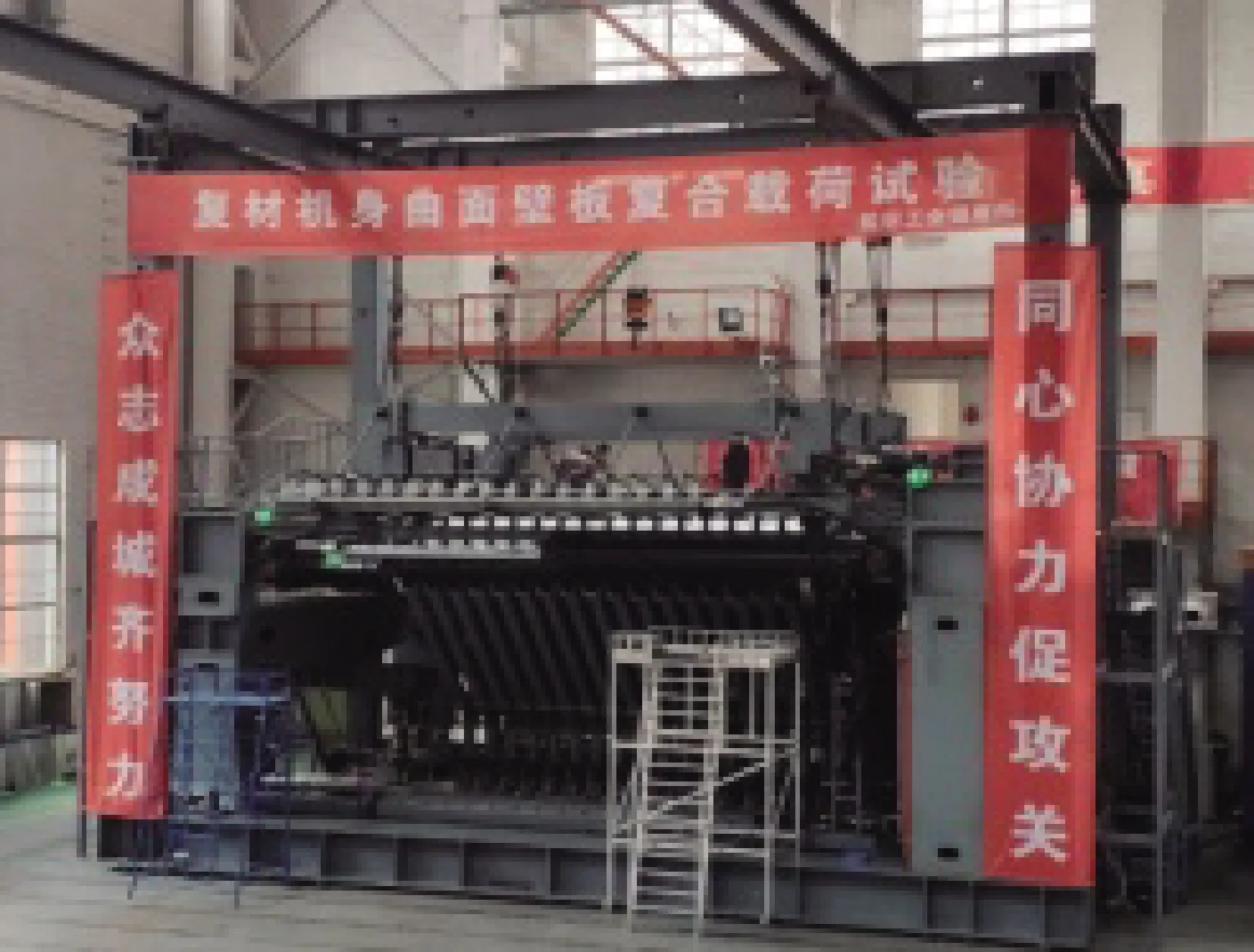

經過以上試驗的驗證,本試驗裝置(見圖15)完全可以滿足含大開口大型復合材料機身壁板的復雜應力場試驗需求,可用于未來寬體客機等型號研制的選型和驗證試驗。

圖15 復合材料機身壁板復合載荷試驗Fig.15 Combined loads test of composite fuselage panel

6 結 論

1) 為了實現對機身壁板大開口結構周圍應力分布的準確模擬,開展了大型機身壁板復雜應力場試驗技術研究,并研發了機身壁板復雜載荷試驗裝置。該試驗裝置可以施加軸向(拉伸/壓縮)、剪切、彎曲、氣壓、端部剪切、地板梁(軸向及彎曲)等6種單一載荷,還可以施加這幾種載荷的任意組合載荷,各載荷加載互相不干涉,具有良好的疊加性。

2) 經靜力和疲勞試驗驗證,通過機身壁板復雜應力場試驗技術和裝置,能夠實現對機身壁板復雜結構復雜應力/應變狀態的準確模擬。

3) 機身壁板復雜應力場試驗技術和裝置可達到全尺寸機身筒段試驗的同等效果,且能夠大大降低試驗成本,提高驗證效率,可用于未來寬體客機等型號研制的選型和驗證試驗。