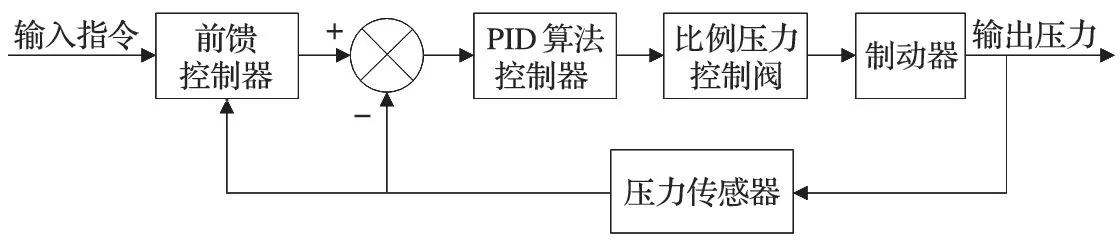

基于壓力前饋的礦用自卸車 PID 電液比例閥線控制動系統研究

李 斌,王 冠,房康寧,張 莉

徐州徐工礦業機械有限公司 江蘇徐州 221000

重型礦用自卸車是一種在露天礦山、大型水電工程等場所用來短途運輸礦石和泥土等的非公路用車輛。礦用自卸車因底盤結構簡單、轉彎半徑小、爬坡能力強、運輸效率高及運行經濟性良好等優點,非常適應露天礦山路窄坡陡、作業場地變更頻繁的特點,故而在很多大型露天礦山開采運輸中得到了非常廣泛的應用,發揮著極其重要的作用[1]。隨著礦山智能化及無人駕駛技術的推廣應用,越來越多的礦用設備都具有無人駕駛、智能控制的功能,而線控化控制就是車輛具備無人駕駛的先決條件。

線控化控制系統依托無人駕駛在國外很早便有應用,2008 年小松無人駕駛礦用自卸車在智利和澳大利亞開始運營,2012 年別拉斯完成無人駕駛礦山自卸車樣車的生產,2013 年卡特的無人駕駛車輛投入商用。相比之下,國內的礦用自卸車線控化控制系統應用起步較晚,但發展極為迅速,目前各大主機廠的無人駕駛礦用自卸車在國內的示范應用已遍地開花。

在傳統的有人駕駛礦用自卸車液壓制動系統中,制動踏板閥直接調節液壓制動力的大小,除了若干壓力傳感器的信號采集和緊急制動電磁閥之外,整個礦車的液壓制動系統中鮮有電控系統介入的跡象。直到無人采礦技術的到來,液壓系統的線控化就成了無法繞開的基礎控制技術。線控化控制中電液控制技術是極其重要的一環,而電液控制技術中的電液比例控制技術又是重中之重,其中最核心的器件就是電液比例閥。

電液比例閥種類繁多,根據控制方式主要分為電液比例流量閥、電液比例方向閥和電液比例壓力閥。其中,電液比例壓力閥根據壓力放大級數又可以分為先導式和直動式[2]。由于礦用自卸車制動系統所用的制動流量很小,故采用直動式電液比例壓力閥。

可編程邏輯控制器 (PLC,Programmable Logic Controller) 因其能夠在惡劣工況下可靠穩定高效地運行,且強大的數字處理功能和模塊化設計可以方便地與電液比例技術結合,以實現數字化編程控制,在工程機械領域應用極其廣泛。

1 比例閥控制技術

1.1 比例閥工作原理

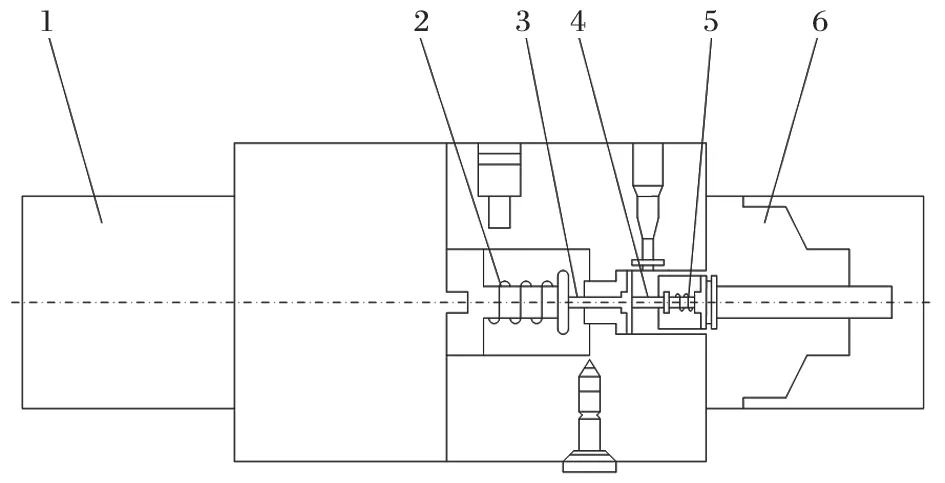

礦用自卸車中某電液制動比例閥結構如圖 1 所示。

圖1 比例閥結構Fig.1 Structure of proportional valve

比例閥電磁鐵 1 通電后產生的電磁力通過推桿和壓力閥彈簧 2 作用在壓力閥芯 3 上,并對安全閥彈簧5 進行壓縮,當右端液壓閥內的壓力大于彈簧力時,壓力閥芯 3 被頂開溢流。給電磁鐵輸入不同的電流,即可連續調節壓力閥芯的開啟壓力,實現對壓力的比例控制[3]。

1.2 比例閥物理模型

忽略閥芯的摩擦力,穩態時閥芯主要受到 3 個作用力[4],即電磁鐵的電磁力Fi、比例閥進口液壓力Fp和穩態液動力Fs。穩態時閥芯的受力平衡方程為

式中:p為比例閥進口壓力,MPa;A0為比例閥進口液壓力作用面積,m2。

式中:B為比例閥磁感應強度,T;L為導線在垂直于磁場方向的有效長度,m;Ii為輸入電流,A;I0為初始電流,A。

由于出口區壓力相對高壓區低得多,且閥在開啟和關閉期間,閥口流量均很小,故穩態液動力Fs忽略不計。將式 (2)、(3) 代入式 (1),可得比例閥輸入電流與輸出電壓的關系方程式為

式中BL/A0與 (BL/A0)I0均為可得常數,因此由式 (4)可知,比例閥的輸出壓力p與比例閥的輸入電流Ii成線性比例關系。

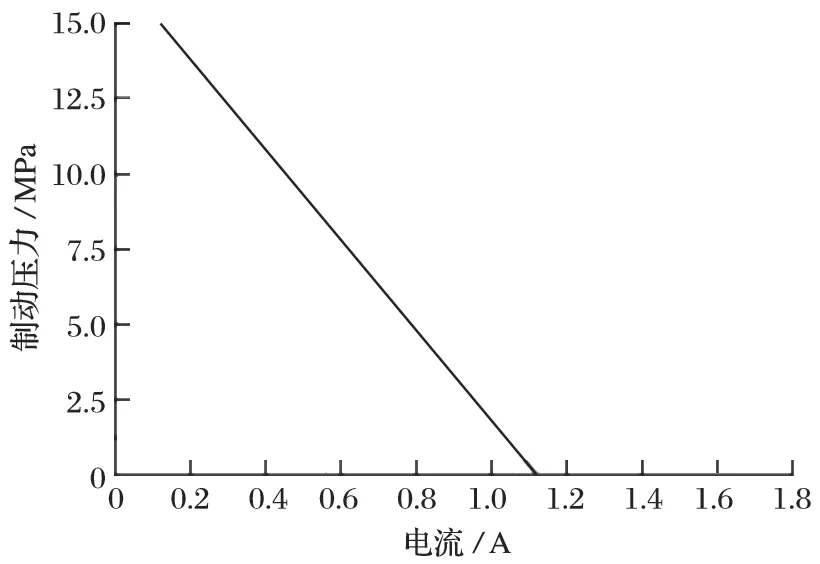

圖2 為礦用自卸車中某電液比例閥的制動壓力與輸入電流關系曲線 (反比例控制),印證了式 (4) 的正確性。

圖2 電液比例閥制動壓力和輸入電流關系曲線Fig.2 Relationship of braking pressure and input current of electro-hydraulic proportional valve

2 比例閥 PID 控制數學模型

上節分析了比例閥穩態時的輸入輸出特性,在實際應用中比例閥能否及時響應輸入電流指令,并在最短時間內完成壓力輸出,其動態響應更值得關注。

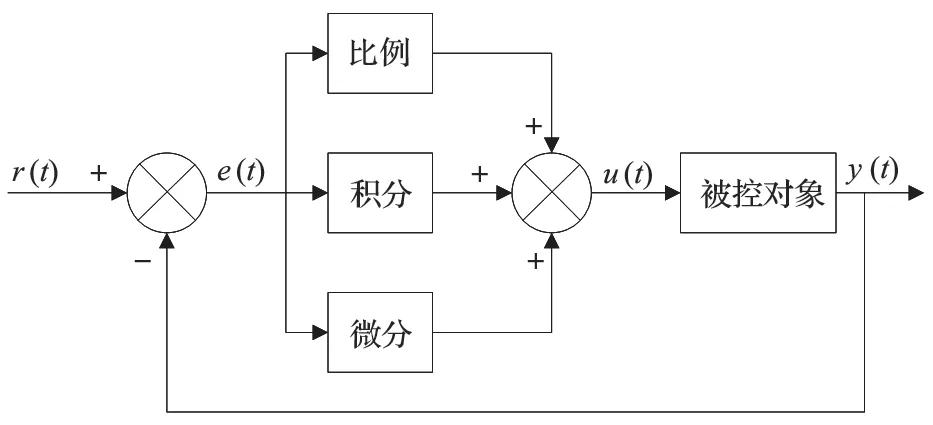

在工程應用中,由于 PLC 可以輸出最大 3A 的PWM,用于直接控制電液比例閥,因此在系統設計中省去了比例放大環節。PID 控制框圖如圖 3 所示。

圖3 PID 控制系統框圖Fig.3 Block diagram of PID control system

2.1 PID 傳遞函數

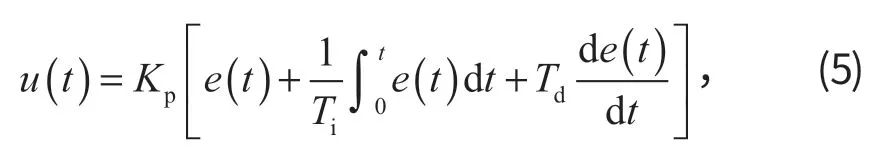

在自動控制系統中,PID 控制是最常用的控制方式,其控制模塊原理如圖 4 所示。

圖4 PID 控制模塊原理框圖Fig.4 Principle block diagram of PID control module

其控制規律是把設定值與反饋值的偏差信號進行比例、積分、微分處理。

式中:u(t) 為 時刻的輸入;Kp為比例系數;Ti為積分時間;Td為微分時間。

由式 (5) 可得 PID 的傳遞函數為

在工程應用中,通常無法事先得到準確的數學模型,常用的整定方法主要有歸一化法、衰減曲線法和試湊法[5]。本文在實際應用中采用試湊法,即先令Ti=0、Td=0,確定Kp的范圍,再微調Ki,最終視情況微調Kd。傳統的 PID 控制是比例、積分、微分的線性加權之和,在本工程應用中Kp占比最大,可以將 PID 傳遞函數視為比例環節。

2.2 比例閥傳遞函數

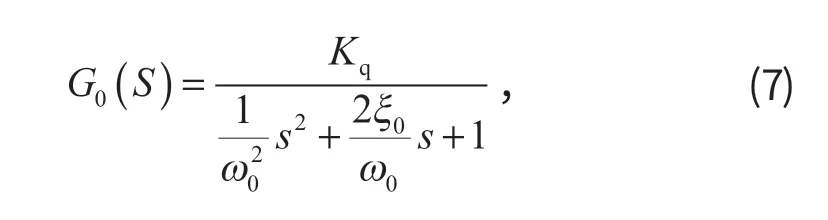

若深入分析電液比例壓力閥的傳遞函數是異常復雜的,不同動力元器件的固有頻率決定了其傳遞函數采用不同的形式。在本系統中比例壓力閥的動態響應(上百赫茲) 高于動力元器件的動態響應 (數十赫茲),因而可以將比例壓力閥視為一個典型的二階系統[6],則比例壓力閥的電流輸入-流量輸出二階振蕩數學模型為

式中:Kq為電液比例壓力閥的增益,m3/(s·A);ω0為電液比例壓力閥的固有頻率,rad/s;ξ0為電液比例壓力閥的阻尼比,一般取值 0.5~0.7。

2.3 制動器傳遞函數

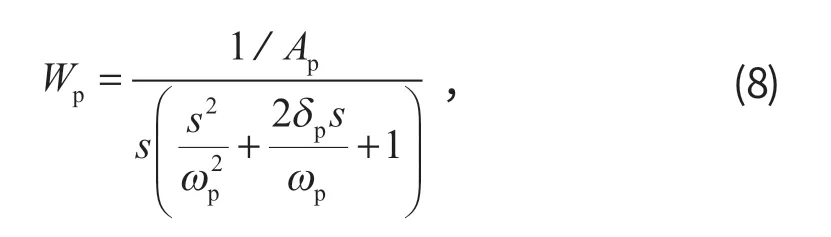

工程應用中一般將慣性負載為主、沒有彈性負載或彈性負載很小的執行元件和被控對象當成一個積分和二階環節的組合[7],其液壓流量輸入-制動壓力輸出的傳遞函數為

式中:Ap為制動器液壓缸的有效作用面積,m2;δp為負載質量系統阻尼比,一般取值 0.1~0.2;ωp為負載質量系統固有頻率,rad/s。

式中:E為液壓油彈性模量,Pa;mt為負載和液壓執行元件的質量總和,kg;Vt為比例壓力閥到制動器液壓缸管路的總容積,m3。

2.4 比例閥 PID 控制方法應用分析

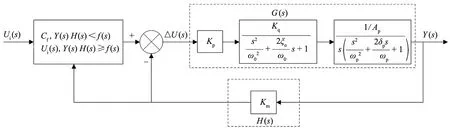

根據上述分析,得出僅有慣性負載的壓力控制系統傳遞函數的方框圖,如圖 5 所示。

圖5 比例壓力閥 PID 控制傳遞函數框圖Fig.5 Block diagram of PID control transfer function of proportional pressure valve

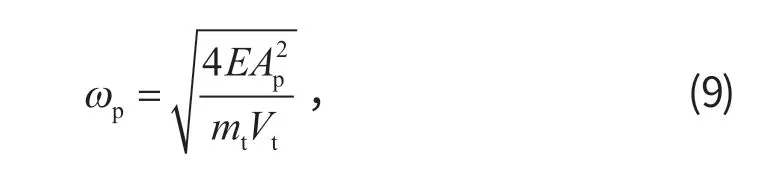

由圖 5 可得系統的開環傳遞函數為

式中:KpKqKm/Ap為閉環控制系統的開環增益;Km為壓力反饋系數。

本系統具有以下特點:

(1) 系統為Ⅰ型系統,其動態性能主要由比例閥固有頻率ω0和制動器頻率ωp決定,δp為制動器的阻尼比,通常空載時δp取 0.1~0.2,負載時δp略有增加。

(2)系統的快速性、穩態精度、穩定性相互限制。系統的快速性與系統頻率密切相關,系統頻率越大,頻寬越寬,響應速度也就越快;控制系統的性能與開環增益有關,開環增益越大,控制精度越高;當系統的開環增益增大時,系統的控制精度與頻寬都會得到提高,但系統的幅值穩定域會變小[8]。

(3) 當車輛的液壓系統設計完成后,比例閥固有頻率ω0和制動器頻率ωp就已確定,制動器的阻尼比δp也已確定,制動器的有效作用面積Ap以及比例閥的比例系數Kq在設計完成后也無法更改,壓力反饋系數Km與制動器液壓缸壓力相關,壓力范圍是確定的,故整個控制系統的動態性能也就基本確定。由此帶來一個問題,該系統控制參數有限,僅憑 PID 控制環節可能無法實現最終的控制目的。在實際應用中這個問題就直觀暴露出來了。

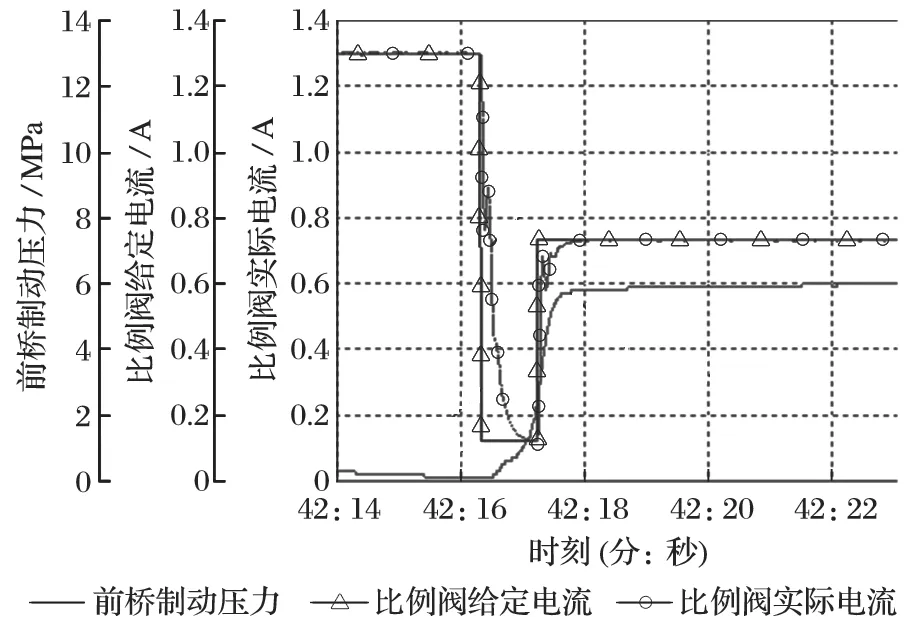

圖6 為徐工 200 t 級礦用自卸車在制動系統線控化內測中的一次 PID 控制試驗曲線。設計前橋最大制動壓力為 15 MPa,試驗中給定 40% 制動壓力指令。由圖 6 可知,電液比例壓力閥在收到指令后 0.7 s 就完成了響應,但整個制動系統卻經過長達11 s 的時間才完成 6 MPa 的目標壓力建立,完全無法滿足車輛線控化制動控制的要求。無論電液比例壓力閥的響應速度如何提升都已無法解決,在現有的控制基礎上,常規比例壓力閥PID 控制方法已經束手無策。

3 壓力前饋 PID 比例閥控制方法

由式 (9) 可知,Vt為比例壓力閥到制動器液壓缸管路的總容積,但事實上制動器的液壓缸排量非常小,而比例閥到制動器之間的管路容積卻成了該參數的絕對占比,導致Vt變得很大,制動器固有頻率ωp很小,系統的快速響應很差。更重要的是,由于制動盤與制動器摩擦片存在間隙,而且制動管路具有彈性形變的特性,在每次制動時制動液壓都需要先克服長距離管路的阻力,再填充制動間隙以及消除制動管路的形變 (由圖 6 可知,該過程耗時 6 s),最后才建立起制動壓力 (該過程耗時 5 s)。有鑒于此,在不改變原有液壓系統設計的基礎上,引入壓力前饋控制,用以改善系統壓力預充與壓力建立緩慢的問題。

圖6 PID 控制試驗曲線Fig.6 Curves of PID control test

3.1 壓力前饋傳遞函數

引入壓力前饋后的 PID 比例閥控制原理如圖 7 所示。

圖7 壓力前饋 PID 比例閥控制原理Fig.7 Principle of pressure feedforward PID proportional valve control

前饋控制器在整個制動系統里有兩個作用:

(1) 縮短制動系統壓力預充時間,將每次填充制動間隙和消除制動管路形變的時間降至最短;

(2) 系統制動壓力開始建立后,將前饋指令與輸入指令進行過渡銜接,保證系統壓力不出現沖擊。

為實現上述兩個作用,將前饋控制器設計成一個分段函數:

式中:Cf為恒定常數,是縮短制動系統壓力預充時間的關鍵參數;f(s) 是與輸出壓力相關的函數,選取合適的f(s) 就可以在縮短制動系統壓力預充時間的同時,兼顧系統壓力銜接平滑不出現過渡沖擊。

3.2 壓力前饋 PID 比例閥控制方法應用分析

結合式 (11) 與圖 7,可得該系統的傳遞函數方框圖,如圖 8 所示。

圖8 壓力前饋 PID 比例閥控制傳遞函數框圖Fig.8 Transfer function block diagram of pressure feedforward PID proportional valve control

圖9 為徐工 200 t 級礦用自卸車在制動系統線控化內測中的一次壓力前饋 PID 控制試驗曲線。系統的控制傳遞函數本質上與圖 5 所示的比例壓力閥 PID 控制傳遞函數一致,區別在于前饋控制器對指令的預處理環節。Cf與f(s) 的選取既要考慮比例閥電磁鐵的動作極限能力,又要考慮整個液壓制動系統的響應速度。前饋控制器參數及函數整定完成后,仍以前橋制動壓力為例,設計前橋最大制動壓力為 15 MPa,給定 40% 制動壓力指令。由圖 9 可知,從電液制動比例閥收到指令開始,到前橋制動壓力完成 6 MPa 的目標壓力建立結束,全過程用時僅 1.2 s。其中比例閥動作響應時間 0.2 s,壓力預充時間 0.2 s,壓力建立時間 0.8 s,已達到有人駕駛液壓制動踏板響應速度的90%,考慮到電液比例閥的固有響應時間,已接近系統的最快響應速度。因為液壓制動僅在車輛速度低于5 km/h 的工況下投入使用,結合無人駕駛應用控制策略,該控制方法的用時已滿足礦用自卸車線控化制動的要求。若要進一步縮短系統響應時長,只能從設計源頭對液壓制動管路及相關制動閥組的布局進行調整。

圖9 壓力前饋 PID 控制試驗曲線Fig.9 Curves of pressure feedforward PID control test

4 結語

本文提出的基于 PLC 壓力前饋 PID 電液比例閥控制方法可以有效發掘制動系統快速響應的最大潛力,相比傳統的 PID 控制方法,壓力前饋控制可以有效縮短每次填充制動間隙和消除制動管路形變的時間,保證前饋指令與輸入指令快速平滑過渡銜接,在礦用自卸車線控化制動控制領域有極大的推廣應用價值。