某中型載貨車風阻優化的節油技術研究與驗證★

李 程, 栗廣生, 徐 承, 韋尚軍

(東風柳州汽車有限公司 商用車技術中心, 廣西 柳州 545005)

引言

隨著物流行業運行模式的轉變,業務競爭日趨激烈,物流運輸車輛的運價逐年持續下降,燃油費占比最高,達到35%[1];當車速達到80 km/h,空氣阻力占整車阻力的50%[2],氣動阻力的微小降低也會獲得相當可觀的節能收益。因此,降低卡車的空氣阻力對整車油耗的降低有重要的意義。

對于廂式貨車,文獻[3-7]指出,絕大部分卡車氣動阻力產生于駕駛室前端、貨箱與駕駛室間隙、貨箱側面和貨箱后部四個區域,通過增加附件的方法實現局部氣流改善,達到降低整車阻力的目的。

本文主要針對國內某廂式載貨車進行空氣動力學優化,基于CFD 數值模擬和試驗驗證的方法并制定相關風阻優化方案和進行分析驗證,最后針對驗證結果提出相關結論。應用降風阻套件進行整車降風阻節油研究,為快遞公司的拖車、掛車匹配設計優化提供參考依據。

1 計算模型及邊界條件

1.1 幾何模型

本文以國內某重型載貨車為基礎模型,如圖1所示。

1.2 網格模型

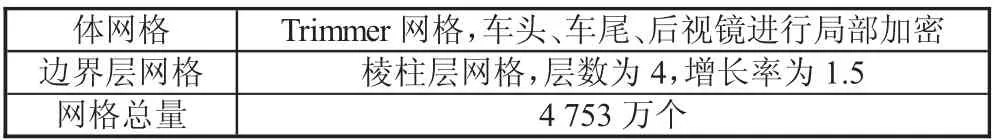

由于整車外廓尺寸較大,長×寬×高為12 m×2.55 m×4 m,為了盡量減小風洞阻塞比對計算精度的影響,建立虛擬風洞的尺寸(長×寬×高)為120 m×15 m×16 m,外流場入口距整車前端距離為2 倍車長,出口距車尾為5 倍車長,高度為5 倍車高,左右各為2.5 倍車寬,網格設置及總量見表1。

表1 網格設置及總量

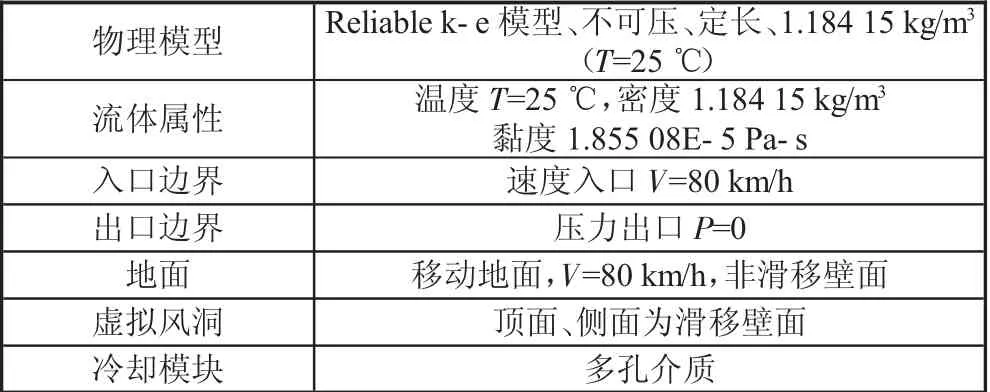

1.3 物性參數及邊界條件設置

湍流模型及邊界設置見表2。

表2 物性參數及邊界條件

2 計算結果及分析

2.1 基礎模型分析

下頁圖3 為整車壓力分布圖,氣流直接沖擊車廂前端面,在車廂前端面存在較為明顯的高壓區。此外,因該車離地高度較大,在前橋工字梁、前輪處正壓區均較為明顯,是整車風阻優化的重點區域。

下頁圖4 為中間截面壓力圖,車廂前端上端面形成較大區域的“流動死區”,主要原因為流過頂導流罩的氣流產生較大的流動分離,未能實現較好的貼體流動造成;車廂的尾部氣流的分離造成了較大的負壓區,這些區域是造成前后壓差阻力的關鍵位置,減少流動分離,減少前后壓力是該車型風阻優化的重點方向。

2.2 優化方案確定

根據原車的流場信息,主要從降低前后壓差阻力的方向開展優化方案設計,由于車型已定型,從成本及可實施的角度考慮,主要考慮通過優化及增加導流組件方向開展整車風阻優化,確定了如圖5、圖6 所示的優化方案。為了兼顧優化效果及輕量化的目標,對每個從降阻效果、成本、輕量化進行綜合考慮。

2.3 優化方案降阻效果匯總

圖7 為各方案整車風阻優化效果,優化組合方案風阻改善15.1%,其中,單方案為尾翼降阻效果最優,頂導流罩優化次之。

圖8 為優化前后整車壓力云圖對比,通過加寬頂導流罩寬度及優化頂導流罩尾部造型,有效的前面來流導向兩側,避免了前方來流對車廂前端面的沖擊,改善了車廂前端面的正壓區;增加前保下擾流板有效地改善了流過前保下邊緣的氣流導向,把氣流斜向導向地面,避免了氣流沖擊工字梁、前輪等底盤件,改善了底盤正壓區,有利于降低氣動阻力。

圖9 為底盤的流動矢量對比圖,增加主、掛車側裙后,可以避免由車輪旋轉引起的紊亂氣流沖擊主車和掛車底部及掛車后輪、后軸,對氣流起到導流的作用,有效地引導氣流加速通過底盤,降低了表面阻力。

車廂尾部渦流消耗的氣動阻力約占整車氣動阻力的25%,下頁圖10、圖11 為(TP=0)等值面壓力云圖,增加車廂尾翼后,在尾翼的作用下,氣流沿著翼板表面下壓、內收,尾渦收縮明顯,車廂尾部下側大尺度的渦流已消失,車廂尾部的負壓區明顯減小,降低了整車前后的壓差阻力,有利于降低整車風阻。

3 節油效果驗證

3.1 樣件試裝

頂導流罩及前保下導流板采用玻璃鋼結構,側裙及尾翼則采用3 mm 厚鋁板。樣件試裝效果如圖12所示。

3.2 滑行試驗及等速油耗試驗驗證

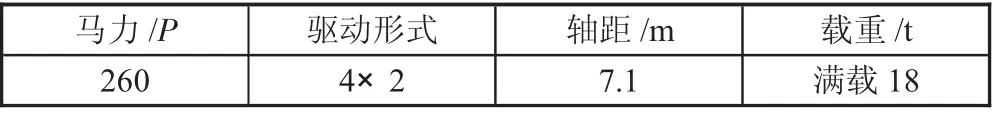

在江蘇鹽城中汽研試驗場開展了滑行及等速油耗試驗,為了節省實驗費用,僅對單個風阻組件開展了等速油耗試驗及組合狀態滑行試驗,車輛狀態如下表:

滑行實驗參照GB/T—12536—90 汽車滑行試驗方法,為了減少環境風速對實驗誤差的影響,實驗在夜間開展,環境瞬時風速均在0.8 m/s 以下,等速油耗實驗依據GB/T 27840《重型商用車輛燃料消耗量測量方法》。

表3 試驗車輛參數表

通過對比氣動阻力項系數,增加氣動降風阻附件能有效的降低整車風阻。降阻效果為13.8%,與仿真結論15.1%,誤差為1.3%。

圖14 為等速油耗試驗對比,相對于Base 方案,優化方案節油1.38 L。其中,優化頂導流罩方案節油0.43 L,節油效果最佳,尾翼此之;而側裙在正風工況下,節油0.21 L,節油效果略差。

3.3 滑行試驗及等速油耗試驗驗證

在環境溫度25~32°C,大氣壓力99.51~99.71 kPa,風速小于1 m/s 條件下,依據GB/T 27840《重型商用車輛燃料消耗量測量方法》開展滿載工況80 km/h 道路模擬油耗試驗,以柳州—貴港—柳州高速180 km/h為測試驗證道路,為避免因司機操作習慣不同而引起的誤差,以相同司機開展Base 車型及優化方案車型進行測試。

下頁圖15 為道路油耗模擬實驗結果,優化方案比Base 方案百公里節油1.21 L,節油效果明顯。

4 結論

通過對該中型廂式載貨車氣動附件開展方案設計、仿真分析、樣件試裝試裝及實車驗證,多角度地驗證氣動附件降風阻及節油效果,結論如下:

1)增加氣動減阻附件能有效的降低整車風阻系數,經滑行實驗驗證,仿真與試驗誤差為1.3%;

2)80 km/h 等速油耗試驗,氣動附件優化后頂導流罩、尾翼及前保下導流板節油效果較好;其中,優化后頂導流罩百公里節油0.43 L,效果最優,尾翼此之,側裙效果略差,主要原因為等速油耗試驗無法開展側風工況測試;

3)道路模擬油耗試驗,百公里實現節油1.21 L。