基于PLC 控制的機電一體化設備的安裝與調試

張保學

(甘肅一安建設科技集團有限公司, 甘肅 蘭州 730000)

引言

可編程邏輯控制器簡稱PLC 技術,其所實施的功能主要在于以采集、內部存儲和程序運行相關數據的結果更新對設備進行輸出的狀態。其實在應用該技術的過程中,需要分開研究PLC 和PLC 控制技術,二者主要還是結合PLC 中的控制程序來自動化控制相關的機電設備。但是目前基于現階段的發展來看,基于PLC 技術控制過程中,不僅輸入和輸出存在必然的聯系,就其本身的過程來講,也是結合多種程序來對一個過程進行全面輔助。

1 PLC 機電控制系統的原理

隨著科學技術的不斷發展,在現有的工廠環境中如果所使用的設備不能及時去抵抗外界的干擾,那么整個工程的設備系統穩定性與可靠性將會被大面積降低。而對于使用PLC 技術的相關過程而言,以專業人員的操作來充分了解PLC 機電控制系統結構和原理,進而實現對PLC 控制電路進行科學調試。

一般來講,在PLC 控制系統化的結構上,其包含CPU 模塊、輸入與輸出模塊、獨立電源、編程軟件和其他一些外在的部件等。每一個部件都存在不同的功能,在CPU 模塊的調度下來完成相關設備的實時控制[1]。在系統實際調試和安裝過程中,需要在整體功能結構上加以實施,并且先分析構件的實際功能,隨后設計具體的分析思路,進而對系統控制功能和工作任務來進行解析,再結合邏輯方程和一些其他的語言來編寫用戶程序,進而實現系統的最終測試。

2 基于PLC 控制技術的機械手工藝流程

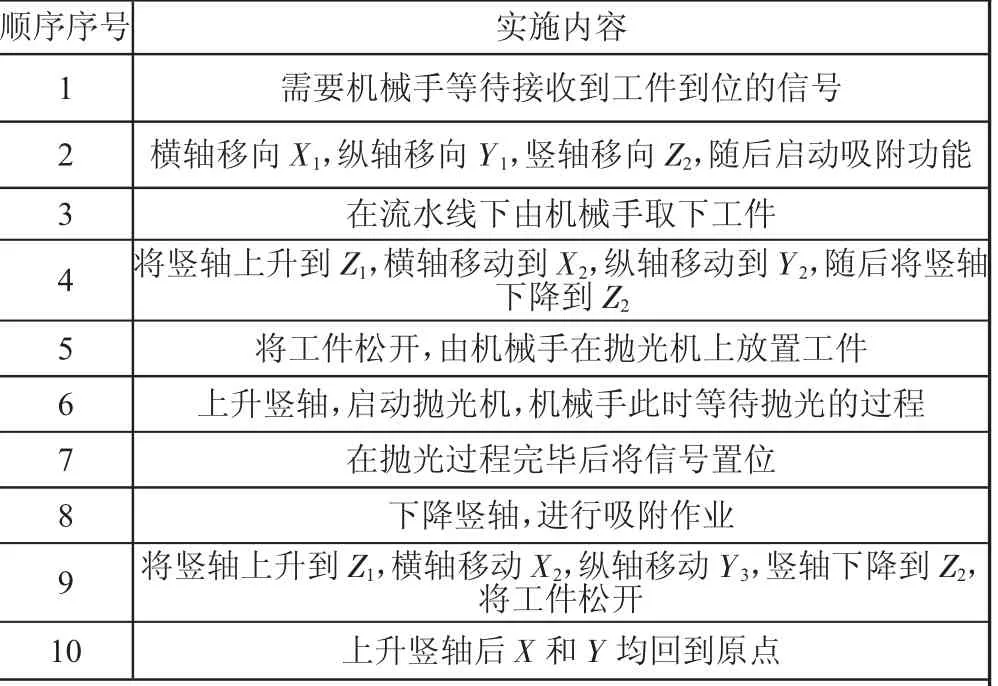

在實際機械手施工流程中,主要安裝的位置是流水線、拋光機和裝箱機等部分,進而對這三個位置之間的構件進行空間轉換。以現階段的系統控制方法,可以分為手動和自動兩種方式,其中以自動控制為例,其具體的操作順序如表1 內容所示。

表1 機械手自動操控順序

本次機械手設計共分為三個軸,其中X 軸上存在X1、X2和X3三個工位;在Y 軸上存在三個工位,分別為Y1、Y2和Y3;在Z 軸上存在兩個工位,分別為Z1和Z2。在吸盤的裝置上其具有吸附和松開兩種工作內容。而在X 軸上的行程分析中,等于900 mm,利用伺服電機進行驅動處理;而Y 軸則采取直流電機進行驅動,行程為600 mm。本次機械構件所采取的是滾珠絲杠,Z 軸的行程為300 mm,采取氣缸進行驅動。

3 系統硬件結構設計

3.1 結構分析

根據實際定義區分,可以將其分為多種形式,且在這些形式的分析中其也有著不同的種類要求。如果根據手臂坐標類型來區分,可分為直角坐標式、球坐標式、圓柱坐標式、關鍵坐標式。本研究以直角坐標式來設計機械手,包含導軌、機械手臂和機座三個自由度。其中機械手臂主要是未來完成各個工件之間的位移。且這三個自由度做直線運動,分別在X、Y 和Z 軸上實施運動,最后執行的機構由氣動吸盤來實現。而需要執行的部件其中包含滾珠絲杠和驅動電機等內容。在Z 自由度上包含控制氣缸和氣動吸盤,其中氣動吸盤主要負責對工件的吸取和控制以及執行。其中具體的構造如下頁圖1 所示。

3.2 控制電路

以輸入與輸出結構電路來連接機械手和PLC 控制系統,并根據電路中的輸入信號來促使PLC 可吸收和控制各種信號和數據,且PLC 也會通過輸出接口電路來對被控對象輸出處理結果,進而達到自動化控制的效果[2]。本次所采取的PLC 是三菱的FX2N-64MT系列,輸入與輸出點均為32 個。輸入電壓為DC24 V,電流為5 mA;輸出外部單元為DC5-30 V,最大輸出負載為0.5 A/點,每四個點不能超出0.8A。

3.3 伺服控制系統

伺服系統主要是為了保障與控制被控對象的某種狀態穩定性所設計的系統形式,促使該被控對象能夠自動、精準與連續復現輸入信號的變化規律,因此其也被稱為“隨動系統”。結合伺服系統的要求和具體情況,本次控制系統選擇交流伺服和半閉環控制系統。其中硬件選擇三菱系列的PLC 和驅動器、電機以及編碼器等。基于本次兩部電機的控制要求,選擇差動驅動的方式作為脈沖輸入的方式,總體框架如圖2所示。

3.4 氣動系統

一般的氣動系統在介質選擇上以氣體壓縮為主,結合氣體的壓力來傳遞其系統動力,或者采取信息流體傳動技術,經由控制閥和管道將壓縮空氣輸送到氣動執行元件上,以此來將氣體壓縮的壓力轉化為機械能[3]。實際過程中其包含氣壓的傳動和氣動控制兩個重要方向。現階段理想氣體的狀態方程是氣動技術的理論基礎,而這期間所指的理想氣體其實是指沒有任何粘性和存在一定質量的氣體形式。在某一平衡狀態下的瞬間其可有如下的氣體方程:

式中:p 表示絕對壓力;V 為質量體積,m3/kg;ρ 表示氣體密度;T 表示熱力學溫度,K;R 為氣體常數,J/(kg·K,其與氣體的濕度情況有關,基于氣動系統方程可對氣動的控制系統進行控制。

4 PLC 控制的程序設計與運行結果分析

結合對各個模塊設計與分析,根據機械手在PLC自動化控制下的運行要求,本次所設計的機械手主要用于吸附流水線上的各種構件,該構件主要是亞克力板材,質量需要保持在10 kg 以下,隨后再對系統進行調試與改進后才能夠進入到實際工作中。且根據現場的運行效果顯示,機械手有著十分平穩的運行狀態,并且其與預定的精度有著符合的趨勢。

而基于對亞克力板材的特征分析,其本身冷熱膨脹系數較大,因此需要在實際運行中考慮到其所預留的伸縮間隙。同時環境溫度需控制在85 ℃以下。在搬運期間使用氣動吸盤進行輔助,避免破壞板材的表面的保護膜和保護紙。

系統測試選擇手動與氣動兩種形式。在手動方式下可結合相對應的控制按鈕,實現機械手的左移、右移等動作;在自動運行的方式下,能夠結合相關流程進行動作。

結合編寫的控制程序來測試該系統,機械手可以結合要求進行相對應動作的實施。在機械手運行期間,接收到工件到位信號后橫軸運行到X1位置,縱軸與豎軸分別都運行到Y1和Z1的位置。隨后等到機械手回到原點后,再去等待下一個信號,進而在反復的運行中實現流水線的工件吸附作業。

經過各項測試結果表示,本次所設計的機械手能夠達到預期的功能要求,可結合PLC 自動控制系統來進行準確的操作。

5 結語

基于PLC 控制技術探討機械手的相關系統設計,其中包含硬件系統、控制電路、伺服系統和氣動系統,最終結合相關運行的結果表示該機械手運行十分平穩,可實現精準控制效果。