高速機床加工中心主軸系統臨界轉速的有限元分析方法與驗證

閆麗俊, 肖新倩

(濟南二機床集團有限公司, 山東 濟南 250100)

引言

近幾年我國科學技術和生產制造業高速發展,金切機床也向著高轉速、高智能、高精度和自動化方向發展。對于高速數控機床而言,設備安全、穩定運行是至關重要的,而主軸系統結構的穩定性直接影響該機床是否能夠高效、高精度地工作[1]。由于主軸系統結構復雜,并且受裝配和加工誤差等多方面因素的影響,轉子如果在臨界轉速下運行,會出現劇烈的振動,而且軸的彎曲度明顯增大,長時間運行還會造成軸的嚴重彎曲變形,甚至折斷,從而影響機床的工作效率[2-3]。故預測主軸系統臨界轉速至關重要,對此問題的分析與研究具有很強的實際指導意義。

1 臨界轉速常用計算方法

一個轉動軸系有幾個臨界轉速,分別叫一階臨界轉速、二階臨界轉速……。臨界轉速的大小與軸的結構、粗細、轉動輪質量及位置、軸的支承方式等多種因素有關。

主軸系統結構比較復雜,計算臨界轉速多用近似方法,其中能量法、變分法和迦遼金法等均是常用的手工計算方法,但這些方法不同程度地存在著不能考慮多種因素影響的局限性,有的只能算低階頻率。精確計算大型轉子最常用的方法是HMP 法,隨著計算機的應用,研究軸承—轉子系統的臨界轉速又有多種方法,如有限元法、解析法、模態分析(實驗)法以及傳遞矩陣法等。

只要用現有的三維建模手段準確建模,利用有限元法就能夠準確計算出轉動軸系的多階固有頻率。

2 臨界轉速的有限元分析法

2.1 有限元模型的建立

對于高速軸系,其轉子動力學性能的分析和設計是直接決定主軸性能設計的一個重要內容,特別是數控機床用的高速電主軸單元,其臨界轉速和動態性能直接影響著整臺機床能否實現高速切削、能否保證加工精度、其他關鍵部件能否正常工作等。

主軸系統由主軸、聯結軸、減速箱以及軸承等零部件組成,其中主軸內部裝有刀具自動夾緊裝置等,正確建立有限元分析模型對分析結果的準確性起著決定性的作用。

在建立有限元分析模型時,首要考慮建立的模型能夠模擬主軸系統的實際工作狀態,還要適當簡化一些對分析結果影響不大的零部件,故建立有限元模型時去掉了主軸內部的刀具自動夾緊裝置。減速箱結構復雜,建模時也可以去掉,但是減速箱中的齒輪軸與主軸系統具有裝配關系,需要建模。主軸系統的簡化結構模型如圖1 所示。

由于滾動軸承支撐剛度呈非線性形式,隨轉速的變化而變化,特別在高速和超高速的情況下,滾動軸承內部的動力學狀態十分復雜,不能再作為常規的線性支撐和普通的非線性支撐處理,需要簡化建模處理,在有限元建模時用彈簧阻尼單元模擬軸承的彈性支撐作用。

2.2 分析邊界條件的確定

模型建立完成,調入分析軟件,將零部件網格劃分,網格劃分均勻即可,對各零部件賦予材料屬性,在軸承位置建立彈簧阻尼系統,然后進入特征值解算方案界面。由于只是求解臨界轉速,故輸出結果可以只顯示前3 階模態即可。

由于該模型為裝配模型,裝配聯接面可采用粘結綁定處理,對軸承的外圈采取徑向約束,軸端鎖緊螺母處采用軸向約束。

2.3 有限元分析結果及其說明

主軸系統以接近臨界轉速的轉速運行,主軸系統產生的撓度也會急劇增加,此時主軸系統就會產生強烈的震動,因此我們計算臨界轉速的目的在于設法讓主軸系統的工作轉速避開臨界轉速,以免發生共振。通常,轉動軸的額定工作轉速n 若低于轉軸的一階臨界轉速n1,n≤0.7n1時稱作剛性軸,若介于一階臨界轉速n1與二階臨界轉速n2之間,1.3n1≤n≤0.7n2時則稱作柔性軸。

而對于主軸系統工作要求為剛性轉動,故在設計主軸系統結構時,其工作轉速應滿足:n≤0.7n1。

對有限元分析結果只提取一階模型即可,通過計算得到的一階模態為f=57.064 Hz,一階模型圖如上頁圖1 所示。

模態和轉速滿足n=60×f。

由此可知該主軸系統簡化模型的一階臨界轉速為n1=3 423.84 r/min,即該主軸系統的工作轉速應該滿足n<3 423.84 r/min,否則在3 400 r/min 附近會發生共振。

3 試驗測試確定主軸系統一階固有頻率

為了評估有限元分析模型建立的正確性以及邊界條件設定的合理性,對主軸系統在工作狀態下進行振動測試,通過采集的數據轉換成振動頻譜圖,從中提取出主軸系統的固有頻率。

對主軸能夠達到的最高轉速進行實驗測試,實驗采用的測試儀器為便攜式振動測試儀,試驗步驟如下:

1)首先在主軸箱體上合理布置測點,該試驗的測點布置在主軸箱體下側、主軸箱體中間和減速箱上,三個位置分別安裝三向加速度傳感器。

2)機床銑頭在銑頭試驗臺上空轉,主軸從600 r/min開始,每增加200 r/min 采集一次數據,每次采集時間大概100 s,最高采集到4 000 r/min。

3)振動測試試驗得到的是加速度振幅關于時間的函數,通過幅頻變換可以得到頻率和振幅的關系,即頻譜圖,通過分析采集的數據,確定該主軸系統的振動頻率,從而確定該主軸系統的臨界轉速。

主軸箱體上測點在部分轉速下的頻譜圖見圖2。

根據頻譜圖摘取出2 700~3 400 r/min 下對應的峰值頻率如下頁表1 所示。當主軸系統轉速≤3 400 r/min 時,峰值頻率只有一個,且該峰值頻率等于主軸轉動頻率,說明該峰值頻率是由轉速引起的。當主軸轉速>3 400 r/min 時,峰值頻率出現兩個,其中第一峰值頻率等于主軸轉動頻率,而第二峰值頻率與轉速無關,且其大小近似相等,說明第二峰值頻率是主軸工作系統的一個固有頻率,且在55~56.25 Hz 附近。

表1 轉速與峰值頻率表

在測試現場,當轉速低于3 000 r/min 時,主軸系統轉速平穩。當轉速大于3 000 r/min 時,主軸系統轉動噪音增大。根據時域分析,主軸箱體上測點在3 200~3 400 r/min 之間振幅最大,結合上面頻譜分析結果可知,主軸系統在3 300 r/min 附近有共振頻率,共振頻率約為55 Hz。

因此,可推斷所測試主軸系統的臨界轉速約為3 300 r/min。

4 理論分析與實驗結果對比

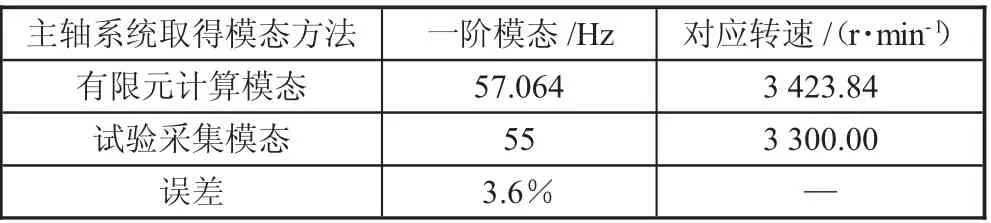

有限元分析得到的計算模態和通過試驗采集參數獲得試驗模態對比如表2 所示。有限元分析計算得到的一階模態和試驗采集得到的試驗一階模態誤差為3.6%,證明建立的主軸系統的有限元分析模型比較合理。

表2 計算模態和試驗模態對比

5 結語

高速加工以高切削速度、高進給速度以及高加工精度為主要特征,主軸作為高速機床的核心部件,是實現數控機床能夠完成高速加工的必要條件,故主軸結構設計合理意義重大。

振動測試是機床抗震性及穩定性研究的基礎,但是采用實驗的方式去測試,只能在問題發生后采取補救措施,不能提前預測。

通過實驗驗證了主軸系統有限元分析的準確性,后期可在主軸系統設計過程中,應用有限元分析的方法提前預測主軸系統的結構設計的合理性,從而避免主軸在實際運行過程中發生共振,影響機床的性能。