車削中心C 軸宏程序編程應用

蘭 貴, 潘熠如

(廣西機電技師學院, 廣西 柳州 545005)

引言

車削中心的特點是功能多,工序集中,可以安裝多種不同的刀具。除了車削功能之外,車削中心的C軸模式可實現銑削、鏜削、分度、準停、鉆孔以及攻螺紋等加工功能。C 軸的編程相對于普通車削編程要更復雜,需要具備車削、銑削、鉆孔、攻牙等加工方面的知識,因此對編程人員綜合能力要求更高,需要更多的知識來支撐。而C 軸的宏程序編寫難度更大,比較難掌握,因此在實際生產中并沒有得到普遍應用。下面通過編程案例,體現宏程序的實用性和靈活性。

1 宏程序的相關知識

宏程序以變量賦值計算進行程序編寫,宏程序劃分為A 類和B 類,兩者之間功能大致相同,但在程序表達形式和格式上有區別。B 類宏程序比A 類宏程序邏輯更清晰易懂,應用更加廣泛。

1.1 宏程序的應用

宏程序的變量可進行算術、邏輯和函數等混合運算,有類似于計算機C 語言的功能,有循環、分支跳轉和子程序調用等語句表達式,一般用于復雜異形的零件加工程序編寫。

1.2 宏程序特點

宏程序有動態計算的特點,可以加工非圓曲線、變距螺紋、異形螺紋和函數曲線等,能簡化程序,適合于加工復雜零件的編程。

1.3 宏程序的變量

用賦值的代號替代具體的數值,代號稱為宏變量,使用變量符號“#”和跟隨變量號來表示變量。變量在宏程序里有通用性,在宏程序中可以使用多個變量,通過變量編號來識別和區分。

2 車削中心C 軸插補指令

極坐標插補指令(G12.1/G13.1),極坐標插補是指將在直角坐標系編制程序的指令,轉換成直線軸的移動(刀具的移動)和旋轉軸的旋轉(工件的旋轉),而進行輪廓控制的機能。圓柱面坐標插補指令(G07.1/G107),柱面插補模式是指將以角度指定的旋轉軸移動量,先變換成內部插補的圓周上的直線軸距離,和其他軸間進行直線插補。

3 C 軸宏程序編程實例

3.1 零件圖分析

如圖1 所示,零件Φ72 外圓周向均布4 個凹槽,深度為4 mm(B-B),端面是錐形六邊形,錐面角度為45°,錐長為10 mm。其余形狀為臺階軸,分別為Φ40、Φ60 外圓,長度40 mm、56 mm 和108 mm。

3.2 加工工藝

車削部分,先加工Φ40、Φ60 外圓及長度40 mm、56 mm,車至尺寸精度,調頭裝夾Φ60 外圓,取總長為108 mm,加工出Φ60 外圓、長度為10 mm。銑削部分,如下頁圖2 所示,用Φ6 銑刀加工外圓周向均布的4個凹槽。如下頁圖3 所示,用Φ8 銑刀、以分層比例縮放銑削的方式加工錐形六邊形[3]。

3.3 加工參數與程序編寫

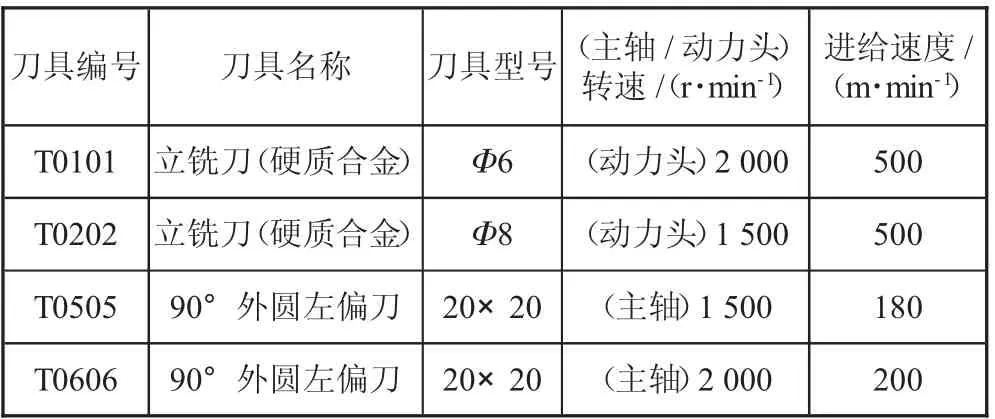

加工參數如下頁表1 所示。

表1 加工參數

為了能簡化程序,本案例編程主要以銑削部分為主,編程過程中使用宏程序結合極坐標插補和圓柱插補指令完成[4],如表2 所示。(坐標點均在圖內標)。

表2 加工工序程序指令

4 結語

本文C 軸編程案例的亮點,使用了宏程序完成零件輪廓的粗加工及精加工,在極坐標插補和圓柱面插補中均使用了宏程序賦值變量計算,其中端面銑削是通過變量公式計算完成角度計算,然后以擬合方式完成錐形六邊形加工。類似的編程方式在現有的相關資料中比較少見到,特別是C 軸功能的零件粗加工。本案例使用了輪廓比例縮放的原理,按比例系數分層銑削錐形六邊形。上述編程思路使程序編寫邏輯清晰,有數據依據,通用性好,易于理解和掌握。