ZS2264S型直線振動篩給料偏載故障探究

蔡鵬

(福建南方路面機械股份有限公司,福建 泉州 362021)

一、引言

給料偏載是振動篩故障的主要原因之一,可導致篩分效率低下、處理量小及疲勞壽命降低。振動篩給料一般采取兩種方式:一種是靜態的布料結構,由于布料結構設計不合理或者長時間使用后結構磨損造成布料效果變差;另一種是動態的布料形式,采用振動給料機或振動分散裝置進行布料,相對來說比靜態的布料結構穩定可靠,但同樣也存在布料不均勻的情況。因此,對于振動篩的設計廠家來說,解決布料不均勻的問題迫在眉睫。

二、ZS2264S理想狀態下的振動特性

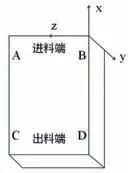

本文以ZS2264S型直線振動篩為研究對象,選取帶載穩態工作狀態的振幅為特征值分析振動特性。如圖1所示,A、B分別為進料端的彈簧座位置,C、D分別為出料端的彈簧座位置,x軸為水平方向,y軸為豎直方向,z軸為橫向。

圖1 振動篩特征值提取方向示意圖

通常,振動篩有四個彈簧座,為了深入了解振動篩的工作狀態,本文主要分析對稱彈簧座的振動數據差,理想情況下對稱點的振幅數據差值越小越好。

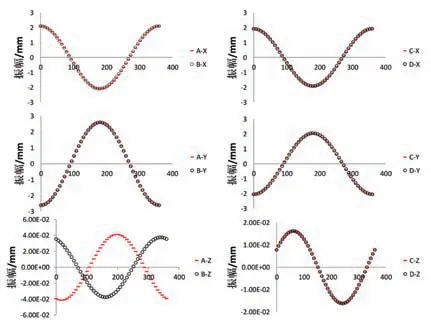

通過實驗手段,利用振動在線監測設備提取振動篩四個彈簧座的x、y、z向振幅數據,選取其中一個振動周期的振幅數據開展分析,如圖2所示。

由圖2可知,進料端、出料端兩側對稱彈簧座的x、y向振幅一致,只有進料端z向振動存在相位差異,z向雙振幅最大值約0.08mm,參照JB/T6389-2007規范要求:篩箱對稱點振幅差值不應超過0.5mm,橫向擺不應大于1mm,設計滿足要求。

圖2 理想工況下彈簧座對稱點x、y、z向振幅波形圖

三、ZS2264S布料偏載狀態下的振動特性

經過實際考察,生產現場出現的布料偏載形式通常靠近篩箱一側,如圖3、圖4所示,本文主要以此種偏載形式為研究對象。

圖3 給料偏載案例1

圖4 給料偏載案例2

為了準確了解偏載工況的動態特性,人為設置偏載情況,提取四個彈簧座沿x、y、z三個方向的振動數據。

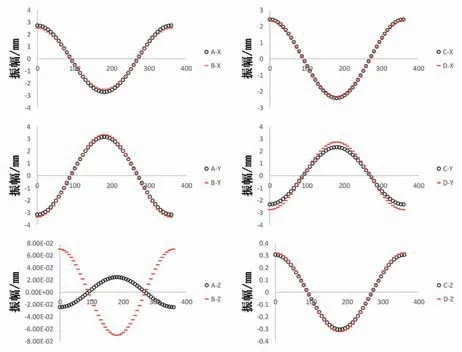

振動篩AC側偏載工況下的振動數據如圖5所示。可以看出,與理想工況比較,彈簧座對稱點的振幅對稱性變差。

圖5 AC側偏載時彈簧座對稱點x、y、z向振幅波形圖

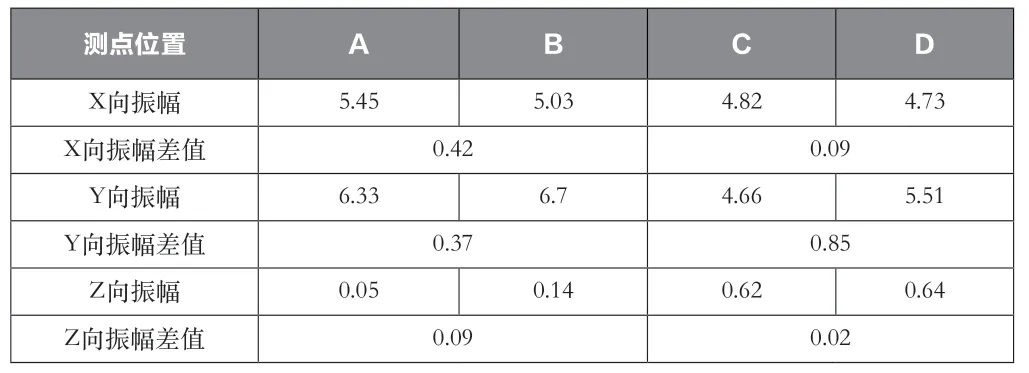

如表1所示,振動篩AC側偏載時,振幅數據出現較大變化,進料端的x向振幅變化較為明顯,出料端的y向、z向振幅變化較為明顯。y向振幅最大差值為0.85mm,參照JB/T6389-2007規范要求:“篩箱對稱點振幅差值不應超過0.5mm”,設計不滿足要求;z向振幅最大為0.64mm,參照JB/T6389-2007規范要求:“橫向擺不應大于1mm”,設計滿足要求,但0.64mm的橫擺在實際使用中已經影響了結構的使用壽命。

表1 AC側偏載工況的振幅比較(單位:mm)

四、基于LabVIEW的故障診斷系統

(一)程序框架

使用LabVIEW設計振動數據的在線監測和數據分析系統。通過LabVIEW開展數據采集和預處理,分析信號的時域和頻域、提取特征值,以特征值的變化為診斷依據,對偏載故障實施精準識別。

軟件系統設計思路如圖6所示,包括信號采集、信號預處理、信號分析和得出結論四個模塊。數據采集采用12通道模式,采集四個彈簧座位置的x、y、z向振幅,信號預處理模塊負責低頻和高頻信號濾波,信號分析模塊負責信號時域和頻域分析,結果模塊負責顯示和存儲系統最終得出的圖像、數據等。

圖6 系統的總體設計框圖

(二)功能模塊

通過信號采集和處理,提取振幅信號的特征向量,最終形成基于特征向量[1]判斷的故障診斷系統。當進料沿同一側偏載時,特征向量的變化趨勢一致,但變化幅值不同,根據偏載對設備運行的影響程度,將最終結果設置為預警、報警兩個信號輸出。當程序監測到信號特征向量沿著偏載的趨勢變化,如果幅值變化不超過0.5mm,且這種狀態持續時間超過15s時,則程序自動預警,此時設備持續運行;如果幅值變化超過0.5mm時,程序自動報警,且強行切斷設備電源。

五、結語

本文針對偏載故障類型開展了實驗測試及數據分析,發現偏載工況下的振幅數據具有一定的規律性和差異性,主要體現在振幅的特征向量變化上。依托實時在線數據監測提取、信號分析,最終根據振動篩AC側偏載的振幅特征向量變化趨勢實現故障精準識別,及時停機檢查、維修,避免設備因故障造成不可挽回的經濟損失。

同理,BD側偏載故障診斷同AC側偏載故障診斷具有相同流程,只是振幅特征向量的變化趨勢不同,本文不再詳細贅述。