SMA-13高黏瀝青混合料路用性能研究及應用

白宏光

(山西省交通新技術發展有限公司,山西 太原 030012)

0 引言

目前我國早期修建的高速公路已逐步進入維修養護期,出現了不同層次的裂縫及剝落等病害問題,針對該類病害一般采用銑刨路面后鋪設瀝青薄層罩面的方法進行養護,但相比于普通瀝青混合料,對于高低溫及水穩定性能要求也更高[1-2]。

高黏改性瀝青作為膠結料以其優異的高低溫性能及儲存性能近年來逐漸出現在人們的視野中,國內學者已進行了相關研究。李夢怡[3]的研究表明在基質瀝青中加入一定量的高黏改性劑后,瀝青的車轍因子G*/sinδ得到了顯著提高,4%高黏改性劑摻量,64℃測試條件下,提高了約1.2倍;梁亞軍[4]在前人研究基礎上進一步論證了高黏改性劑對瀝青混合料的積極影響;江瑜[5]建立了計算模型并結合工程經驗對高黏改性瀝青混合料配合比設計方法進行了優化。但國內外目前針對高黏改性混合料的研究較少,缺乏系統的試驗與應用支撐。

本文針對SMA-13型級配進行了高黏瀝青混合料性能試驗及在瀝青薄層罩面中的應用研究,該研究對于我國舊路的維修與養護具有重要意義。

1 室內試驗

1.1 試驗材料

1.1.1 瀝青

選用SBS類I-D級改性瀝青,參照《公路瀝青路面施工技術規范》(JTG F40—2004)[6]檢測主要性能,結果見表1。

表1 SBS改性瀝青檢測指標

1.1.2 集料

粗細集料均選用玄武巖,礦粉選用石灰巖,按《公路瀝青路面施工技術規范》(JTG F40—2004)檢測性能,結果見表2。

表2 碎石集料的性能檢測結果

1.1.3 纖維穩定劑

在瀝青混合料的各生產應用環節中加入一定量的纖維有助于提高混合料穩定性,避免出現離析等現象,并有效提高路用性能。本文選用路用木質素纖維,根據相關研究成果[7],木質素纖維摻量取0.3%,相關性能見表3。

表3 木質素纖維的物理性能指標

1.1.4 HVA高黏劑

試驗選用路特牌LT-HVA高黏劑,顆粒狀,顏色為黃色,相關物理性能見表4。綜合相關研究成果[5]及廠家推薦,HVA的用量取HVA∶SBS改性瀝青=7∶93。

表4 LT-HVA瀝青高黏劑物理性能指標

1.2 高黏復合改性瀝青混合料配合比設計

1.2.1 級配組成設計

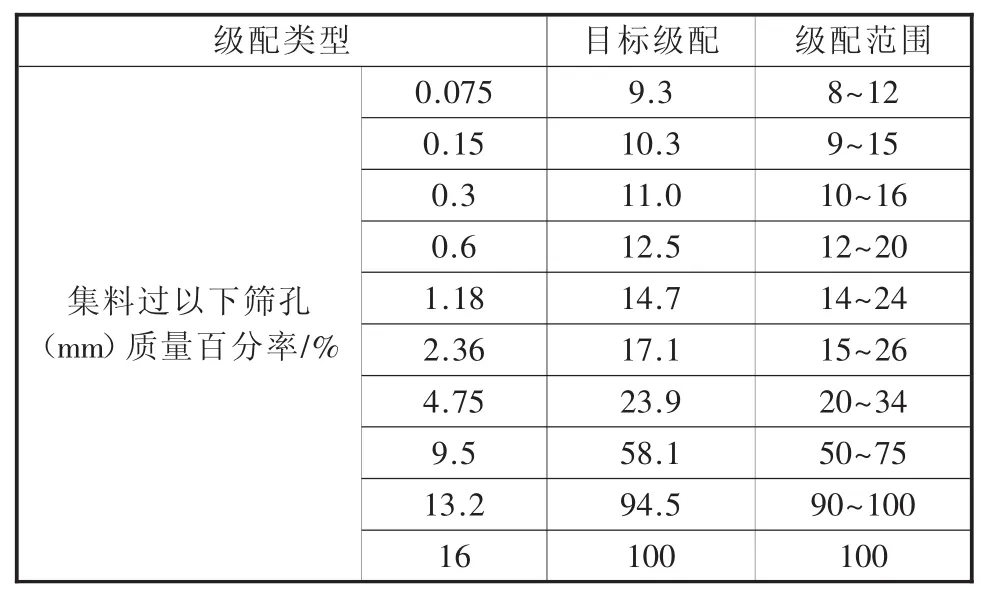

SMA-13型礦料級配設計如表5所示。

表5 礦料級配設計(SMA-13)

1.2.2 油石比設計

油石比初選6.8%、6.5%、6.2%、5.9%、5.6%,制備相應試件進行馬歇爾試驗。參照JTG F40—2004《公路瀝青路面施工技術規范》對表6所示試驗結果進行分析后,確定6.2%為最佳油石比。

表6 馬歇爾試驗結果

1.3 試驗方案

參照JTG E20—2011《公路工程瀝青及瀝青混合料試驗規程》,分別對摻加HVA高黏劑與未摻HVA高黏劑兩種混合料試件進行室內試驗分析路用性能,試驗方案如表7所示。

表7 室內試驗方案及條件

2 室內試驗結果分析

2.1 高溫穩定性

兩種瀝青混合料的車轍試驗結果如表8所示。

表8 車轍試驗結果 次/mm

由表8可知,兩組試件的動穩定度值均大于規范要求值,其中,在加入HVA改性劑后,SBS改性瀝青混合料的動穩定度提高了47.37%,高溫性能顯著提升。

2.2 低溫抗裂性能

試驗設備為MTS-810試驗機,對試件的彎拉應變與強度進行測定以評定低溫抗裂性能,得到表9所示結果。

表9 小梁彎曲試驗結果

表9表明,SBS+HVA復合改性瀝青的彎拉破壞應變相比于SBS改性瀝青提高了21.26%,低溫抗裂性能有一定的提升。

2.3 水穩定性能

浸水馬歇爾試驗與凍融劈裂試驗結果如圖1所示。

圖1 水穩定性能試驗結果

由圖1可知,兩種混合料的水穩定性能相差不大,凍融劈裂強度比與殘留穩定度均滿足規范要求。SBS改性瀝青混合料的凍融劈裂強度比與殘留穩定度在摻入HVA高黏劑后分別提高了2.35%、3.20%,水穩定性能稍有提升。

2.4 疲勞性能

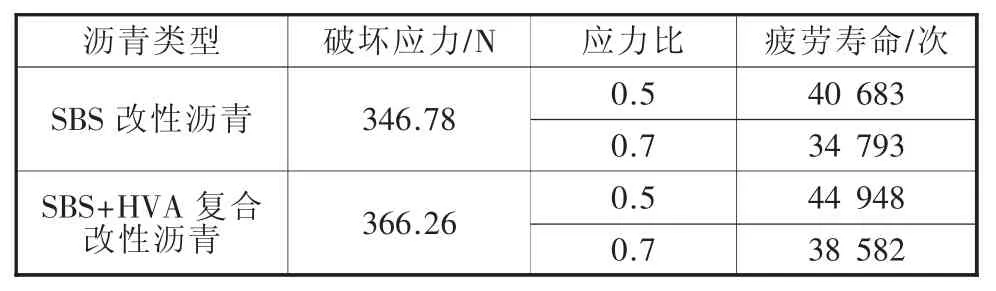

試驗儀器采用MTS-810型萬能試驗機,結果見表10。

表10 疲勞試驗結果

表10表明,加入HVA高黏劑后的SBS改性瀝青混合料,其疲勞壽命均優于SBS改性瀝青混合料,其中應力比0.5、0.7時,分別提高了10.48%、10.89%,疲勞性能有一定的提升。

3 工程應用

3.1 工程概況

某高速公路長約49.6 km,建成于2010年,通車期間交通流量大,重載交通多,10年內未進行大修,2020年3月對其進行了路面病害調查,調查發現該路段病害路面比重達到了22.4%,主要病害為車轍、碎裂、網裂及線裂,PCI(路面狀況指數)評定為C級,擬對該高速公路進行病害處治,處治措施為:舊路銑刨掉4 cm厚SMA-16上面層后,加鋪SMA-13型瀝青混合料罩面(SBS+HVA復合改性),選定K11+267—K12+267段作為試驗路段,現場施工所用SBS瀝青、HVA改性劑、木質素纖維及礦料等材料均同室內試驗,生產配合比設計同室內試驗,油石比取6.2%,HVA的用量取HVA∶SBS改性瀝青=7∶93,該路段鋪筑過程嚴格控制施工工藝與施工質量并及時做好試驗檢測。

3.2 施工工藝

K11+267—K12+267試驗路段舊路鋪設薄層罩面的施工工序為:舊路面層銑刨→灑布黏層油→測量放樣→拌和→運輸→攤鋪→碾壓→養護。各施工階段混合料溫度控制標準見表11。

表11 混合料溫度控制標準 ℃

a)舊路面層銑刨 采用銑刨機,準確設定并控制銑刨厚度,確保平整度。對銑刨面進行徹底清掃,采用清掃車+人工掃帚+大型空壓機三者結合的方式進行清掃。

b)灑布黏層油 應在晴朗無大風天氣進行,確保氣溫大于等于10℃。

c)測量放樣 采用非接觸式平衡梁自動找平控制方式,兩側邊線即路緣石內側邊線。

d)混合料拌和 采用間歇式拌和機(型號LB4000B型),纖維添加設備FX-5000纖維投料機。投料順序如下:同步倒入熱集料、HVA顆粒與木質素纖維干拌(時間控制為15 s左右)→噴入SBS改性瀝青→濕拌(時間控制為45 s左右)→出料。

e)混合料運輸 運料車選用大于等于5輛,載荷量為30 t的自卸卡車以確保攤鋪的連續。運輸車應做好清潔及保溫措施。運輸過程中以35 km/h左右速度勻速前行,避免急剎、急停。

f)混合料攤鋪 采用3臺攤鋪機(機器型號ABG8820)以1.5~3 m/min的速度進行攤鋪,施工時提前對攤鋪機器進行預熱(預熱時間0.5~1 h,燙平板的預熱溫度≥110℃),攤鋪時應保證路面干燥,應在天氣晴朗(溫度≥15℃)情況下進行。

g)混合料碾壓。

(a)初壓 采用2臺13 t雙鋼輪振動壓路機(BW203AD-4)各占半幅碾壓2遍,前靜后振1遍,弱振1遍,碾壓速度2~3 km/h,壓輪重疊寬度不超過20 cm。

(b)復壓 采用2臺13 t雙鋼輪振動壓路機(BW203AD-4)各占半幅振動碾壓(強震)2~3遍,碾壓速度3~4.5 km/h。

(c)終壓 采用1臺13 t壓路機(型號CC622,速度3~6 km/h)全幅穩壓1~2遍。

h)養護 路面碾壓完成并自然冷卻,養護48 h后開放交通。

3.3 試驗路段性能檢測

K11+267—K12+267試驗路段上面層完成鋪筑后,對其相應性能進行了檢測,結果見表12。

表12 上面層驗收檢測結果

分析檢測結果可知,表12所示各項檢測結果均滿足規范要求[7]標準值,且K11+267—K12+267試驗路段在加鋪HVA+SBS改性瀝青混合料(SMA-13)罩面后,路面密實平整,無離析、輪跡、擁包等現象出現。

3.4 跟蹤觀測與評價

試驗路段K11+267—K12+267通車1年內,對其進行了持續的觀測,觀測發現:舊路在加鋪HVA+SBS改性瀝青混合料(SMA-13)罩面后,路面平整密實,無車轍、擁包及裂縫等病害產生,實際應用效果良好。

4 經濟效益分析

對比分析高速公路舊路上面層SBS改性瀝青混合料(SMA-16)及加鋪罩面中所采用的HVA+SBS改性瀝青混合料(SMA-13)的每公里成本,可得表13所示結果。

表13 成本對比 萬元

由表13可知,相比于舊路面SMA-16,上面層采用HVA+SBS高黏改性SMA-13后,路面的成本增加了約67.4%,但根據室內試驗可知,加入HVA高黏劑后的SBS改性瀝青混合料,其高溫穩定性能提升顯著。同時具備較好的低溫抗裂性能,可有效延長瀝青路面的使用壽命,全壽命周期的分攤成本得到有效降低。雖一次性投資較大,但長期來看能夠降低維修與養護成本,延長了使用壽命。

5 結語

通過室內試驗對高黏瀝青混合料路用性能進行了研究,并對其在瀝青薄層罩面中的應用效果進行檢測評價,得出以下主要結論:

a)SBS改性瀝青混合料的動穩定度在加入HVA高黏劑后提高了47.37%,高溫穩定性能顯著提升。

b)SBS改性瀝青混合料的低溫抗裂、抗疲勞及水穩性能均在加入HVA高黏劑后有一定程度的提升。

c)舊路在加鋪SMA-13型高黏瀝青混合料罩面后,構造深度及抗滑值(BPN)較大,路面抗滲性能優異,實際應用效果較好。

d)SMA-13型SBS+HVA復合改性瀝青混合料可有效延長瀝青路面的使用壽命,雖一次性投資較大,但長期來看能夠有效延長道路使用壽命,有效降低維修與養護成本。