含間隙織機四連桿打緯機構動力學建模與仿真分析

邱海飛, 李春風, 韓斌斌

(1.西京學院 機械工程學院,西安 710123; 2.承德石油高等專科學校 工業中心,河北 承德 067000;3.中國科學院 空間應用工程與技術中心,北京 100094)

以往的停機檢修和實踐維護表明,運動副間隙會對高速旋轉機械的動態性能產生重要影響。四連桿打緯機構是一種常用的高速打緯形式,不僅結構簡單、易于制造,而且運行平穩、筘座后心靜止時間較長,因而在實際當中被廣泛應用于各型高速織機[1]。在織造生產過程中,高速運行的織機系統會產生一系列動態載荷,如打緯阻力、綜框振動及主軸回轉偏心力等,這些載荷都有可能直接或間接作用于四連桿打緯機構[2]。此種情況下,軸承內部因運動副存在間隙而發生的碰撞分離,將導致打緯機構實際運動軌跡與理想運動軌跡產生偏離,進而加劇軸承磨損和構件動應力,由此造成的織口布面振蕩和緯密不均等,會對織物質量形成不利影響。因此,合理控制運動副間隙精度、減輕軸承磨損,對于改進四連桿打緯機構的工作性能具有重要現實意義。

目前,關于織機打緯機構的仿真研究基本都以凸輪打緯和連桿打緯為主,如魏展等[3]采用有限單元法對共軛凸輪打緯機構進行柔性化處理,并對凸輪轉速、打緯阻力及結構參數等進行了動態仿真分析;李洋[4]在Matlab和Adams環境下對含間隙共軛凸輪打緯機構動力學仿真結果進行了比較研究,并且分析了不同特性參數對打緯機構動力學性能的影響;陳革等[5]針對含間隙四連桿打緯機構,建立了一種基于無質量桿的連續接觸運動副間隙模型,并對打緯運動學和動力學特性進行仿真分析。綜上,本文以一種雙側四連桿打緯機構為研究對象,通過理論分析、動力學建模和機構學仿真,深入分析了不同運動副間隙對機構運動和打緯特性造成的影響,有助于理解含間隙連桿打緯機構的承載狀態和力學機理。

1 四連桿打緯原理

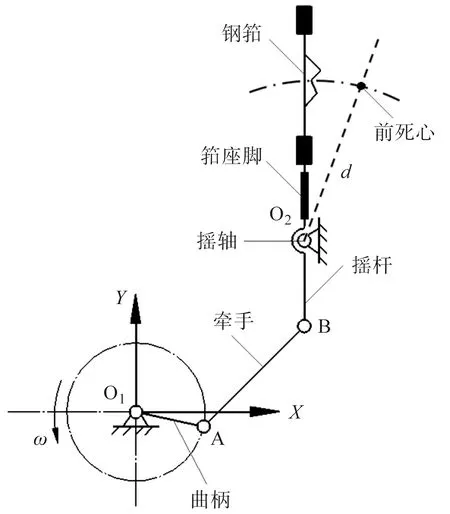

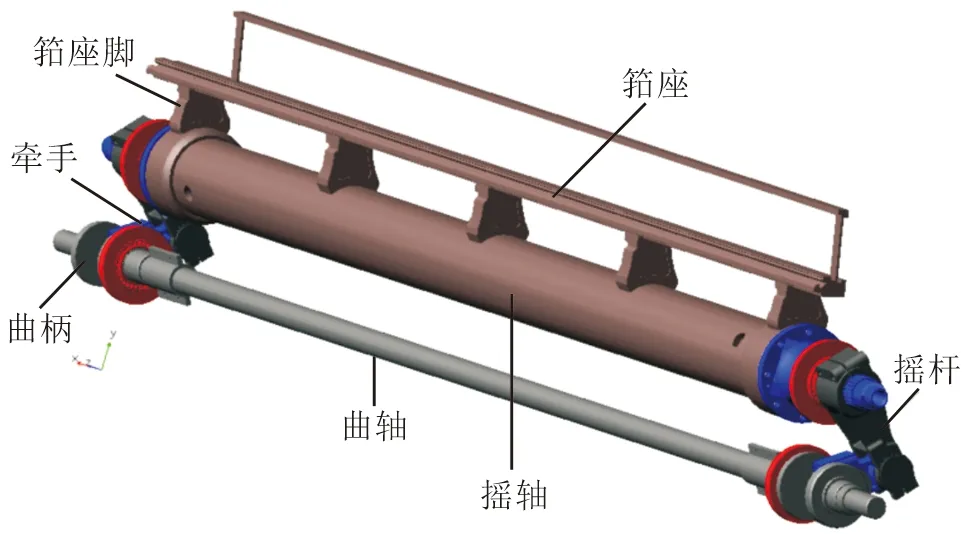

四連桿打緯屬于往復式高速打緯機構,其本質是通過曲柄與搖桿之間的動力傳遞來實現筘座慣性打緯。如圖1所示,當主軸繞O1點以角速度ω回轉時,曲柄通過A點帶動牽手作平面運動,并且將動力從B點傳遞至搖桿使其繞O2點作往復擺動;與此同時,搖桿產生的擺動力矩通過搖軸和筘座腳傳遞至鋼筘,使其不斷將緯紗打向織口(即前死心處)。

圖1 四連桿打緯機構示意

四連桿打緯性能主要取決于牽手長度L和曲柄長度R,按照L/R比值區間可將四連桿打緯機構分為三種類型,即長牽手(L/R>6)、中牽手(L/R=3~6)和短牽手(L/R<3)[6]。根據打緯機構學原理,當牽手長度L越短時,不僅能夠延長引緯時間,而且還可以增大筘座在前死心位置的加速度[7],有利于寬幅引緯和慣性打緯,所以實際當中基本都選用短牽手打緯。

2 運動副間隙矢量模型

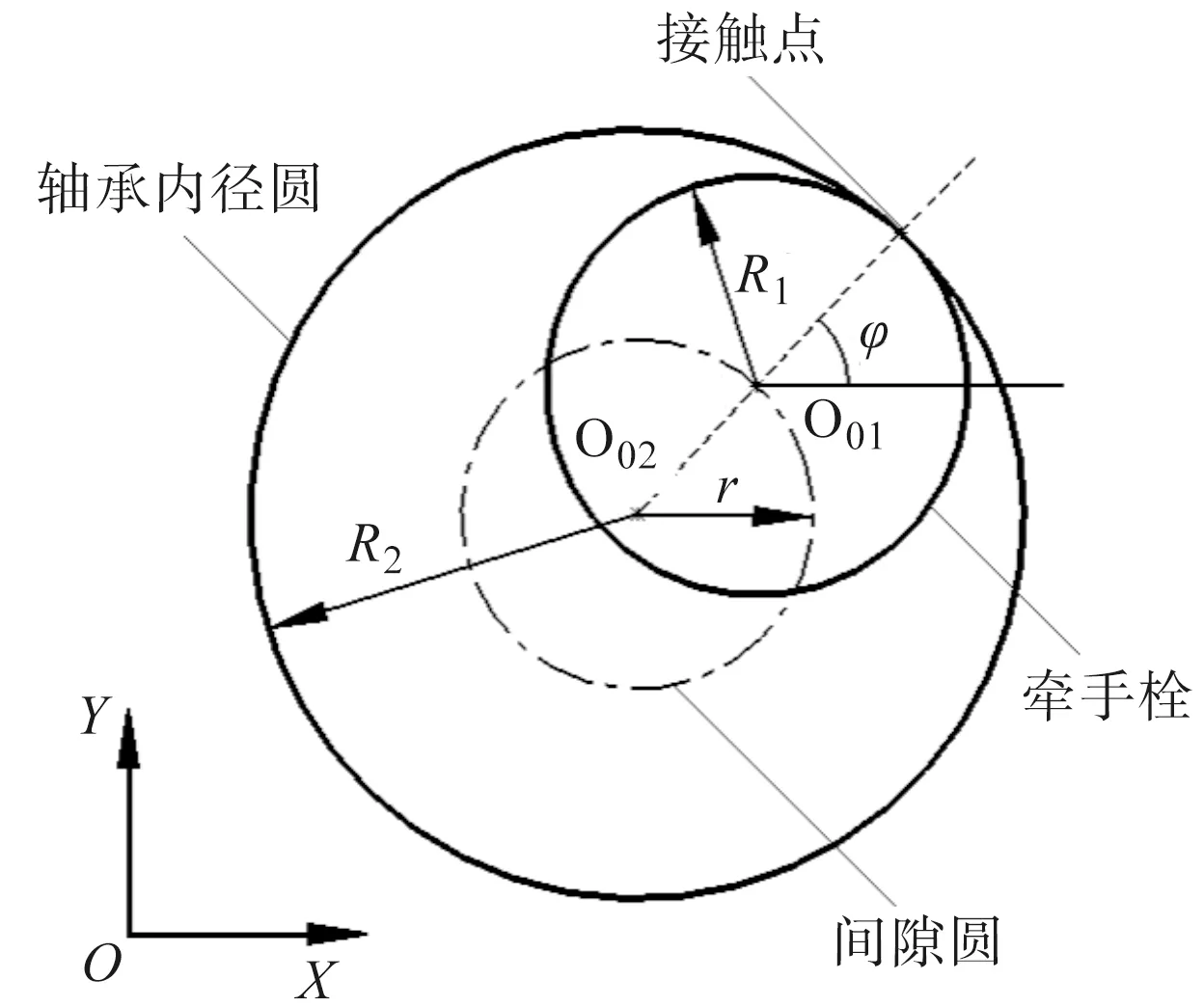

在高速機械系統中,由于受到機體內部或外部相關因素影響,如裝配制造誤差、材料磨損及振動變形等,使得運動副內部往往存在不可避免的間隙[8]。實際當中,不含間隙的運動副是一種理想狀態。對于采用曲柄-搖桿形式的四連桿打緯機構,包含兩處固定軸承(O1點的曲軸軸承和O2點搖軸軸承)和兩處活動軸承(A點曲拐軸承和B點牽手栓軸承),其中,磨損量較大的是用于連接牽手與搖桿的牽手栓軸承[9]。因此,在計算和分析四連桿打緯特性時,只考慮牽手栓軸承間隙影響,而忽略其他三處軸承間隙。當牽手栓與軸承處于接觸狀態時,構建運動副間隙矢量模型,如圖2所示。其中,O01(x1,y1)點為牽手栓回轉中心;O02(x2,y2)點為軸承回轉中心;φ為接觸角;r為間隙圓半徑(r=R2-R1)。

圖2 運動副間隙矢量模型

由矢量模型幾何條件可知,當牽手栓與軸承發生接觸時,中心距O1O2大于或等于間隙圓半徑r,此時牽手栓軸承為含間隙接觸狀態,如式(1)所示。相反,若中心距O1O2小于間隙圓半徑r時,牽手栓將與軸承發生脫離,此時為含間隙自由狀態[10]。綜上可知,通過判斷牽手栓回轉中心O1和軸承回轉中心O2的具體位置,可確定運動副是處于間隙狀態或接觸狀態。

(1)

3 打緯阻力轉化

3.1 Step函數

在四連桿打緯運動過程中,由于鋼筘會承受連續變化的打緯阻力作用[11],所以在搖軸上將產生一個等效反向扭矩。通過ADAMS提供的Step功能函數,將由打緯阻力轉化的等效扭矩添加至搖軸,在此基礎上對四連桿打緯機構進行動力學建模與仿真,能夠獲得與真實打緯工況更為接近的分析結果。

以時間t為自變量的Step函數具有靈活且強大的曲線擬合功能,如式(2)所示;這種基于運行過程(run-time)的Step函數通過三次多項式逼近海賽(Heaviside)階躍函數,其函數值y的計算表達式如式(3)所示。

y=Step(t,t0,h0,t1,h1)

(2)

(3)

式中:t為自變量;t0為階躍起點自變量值;h0為階躍起點函數值;t1為階躍終點自變量值;h1為階躍終點函數值[9]。

3.2 等效扭矩

筘座打緯時隨搖軸往復擺動,在此過程中,由打緯阻力轉化而來的等效扭矩M(t)呈周期性變化,其計算方法如式(4)所示。

M(t)=Fd

(4)

式中:F為打緯阻力;d為鋼筘打緯點至搖軸回轉中心距離。

根據文獻[12],對于經紗密度為139 tex×2、緯紗密度為278 tex的2/2右斜紋織物組織,當計算緯密為291.4根/cm時,筘座承受的打緯阻力F=1 663 kg[12]。已知鋼筘打緯點至搖軸回轉中心距離d=0.198 m,則可由式(4)計算得出M(t)=3 226.89 N·m。

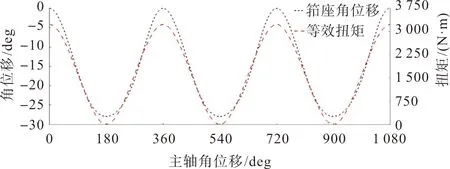

織機啟動前將鋼筘置于前死心位置,以時間t為自變量,令織機主軸轉速為1 200 r/min,仿真時間設定為0.15 s。利用Step函數構建等效扭矩M(t)表達式,如式(5)所示;并據此擬合隨筘座角位移變化的M(t)曲線,如圖3所示。由于主軸轉過一轉,筘座往復擺動一次,所以Step函數中的時間變量區間劃分可根據主軸轉速進行換算,即計算出筘座運動至前、后死心位置的時間。

圖3 等效扭矩擬合曲線

M(t)=STEP(t,0,3 226.89,0.025,0)+STEP(t,0.025,0,0.050,3 226.89)+STEP(t,0.050,0,0.075,-3 226.89)+STEP(t,0.075,0,0.100,3 226.89)+STEP(t,0.100,0,0.125,-3 226.89)+STEP(t,0.125,0,0.150,3 226.89)

(5)

分析圖3可知,當筘座運動至前死心位置(0°、360°、720°、1080°)時,打緯阻力達到最大,此時等效扭矩M(t)亦達到最大(3 226.89 N·m);反之,當筘座運動至后死心位置(180°、540°、900°)時,等效扭矩M(t)隨筘座角位移同步減小為0。由此可見,等效扭矩擬合曲線與筘座角位移曲線具有很高的匹配精度,能夠準確表征打緯阻力的實際變化情況。

4 含間隙仿真模型

針對190 cm幅寬噴氣織機,本文建立一種雙側四連桿打緯機構仿真模型,如圖4所示。該機構采用短牽手打緯,其中曲柄長度為36 mm,牽手長度為75 mm,搖桿長度為145 mm,曲軸與搖軸回轉中心距離為160 mm。建模時首先在SolidWorks平臺上設計各零部件三維CAD實體模型,然后通過虛擬裝配形成具有雙側對稱結構的模型組件,并將其導入ADAMS/View環境進行編輯和調試,主要包括零部件命名、約束設置、材料屬性定義及等效扭矩加載等。

圖4 雙側四連桿打緯機構仿真模型

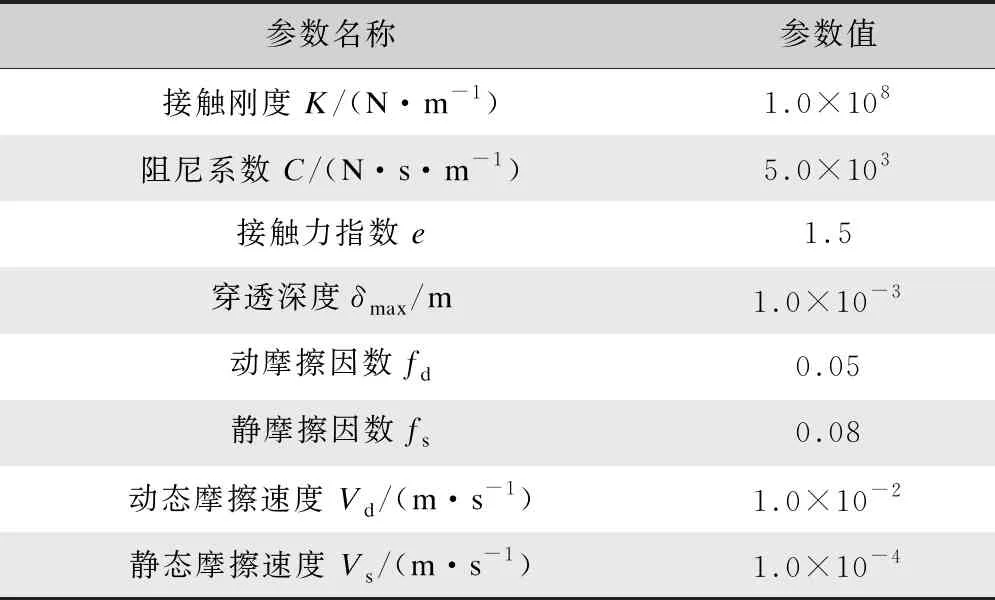

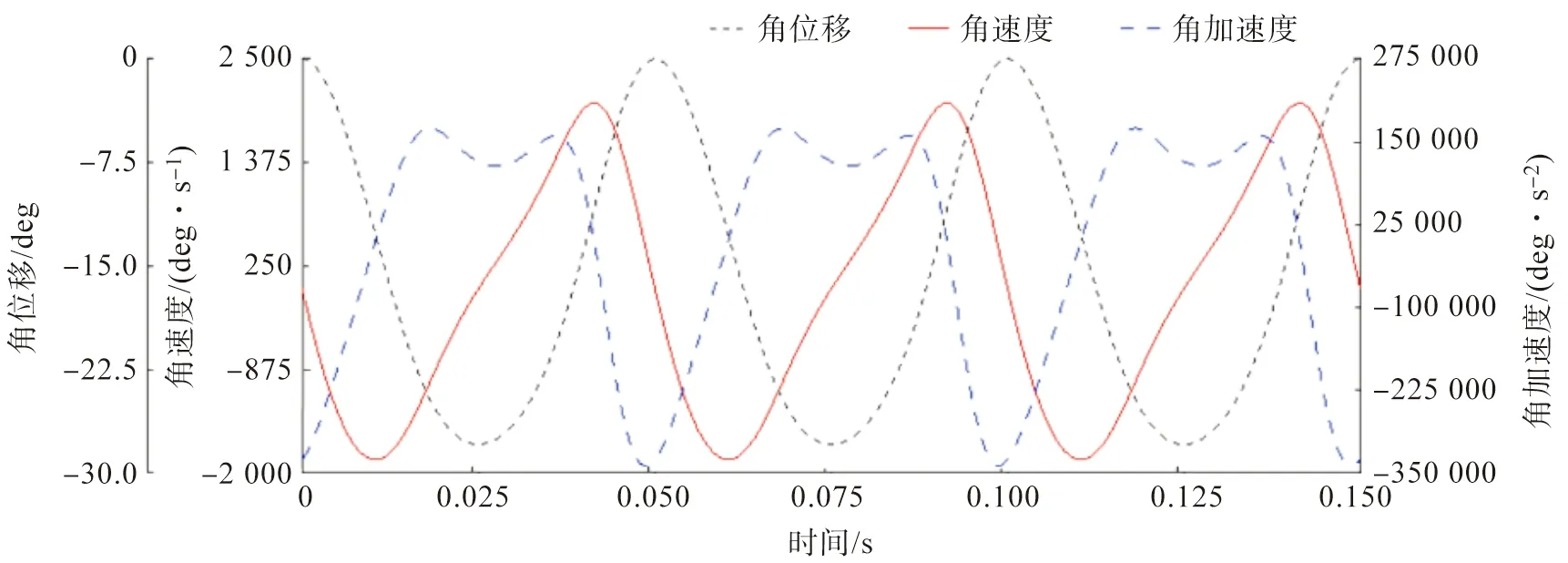

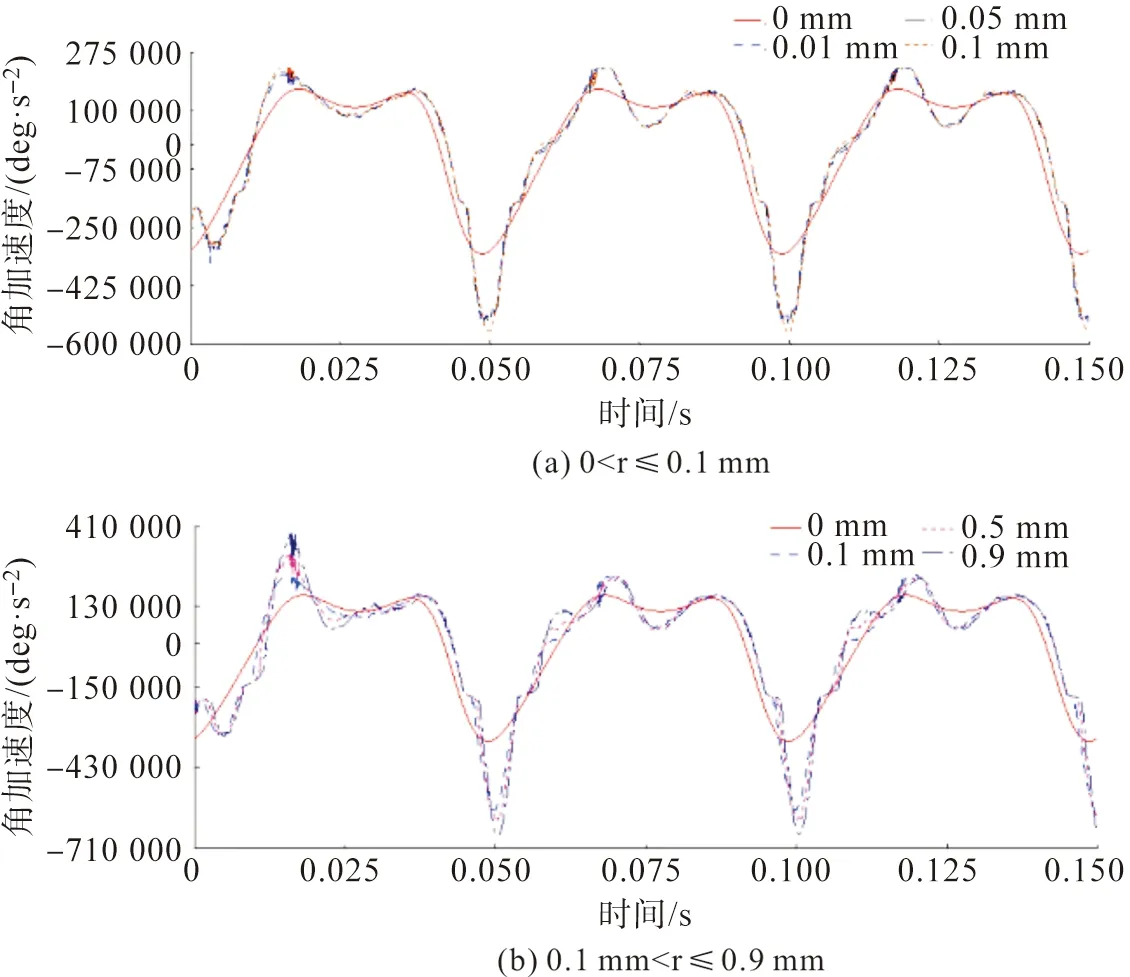

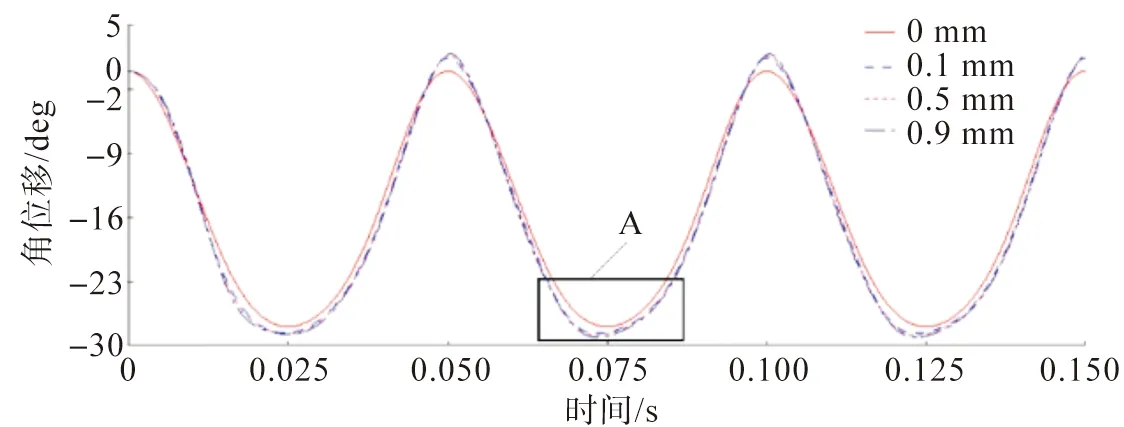

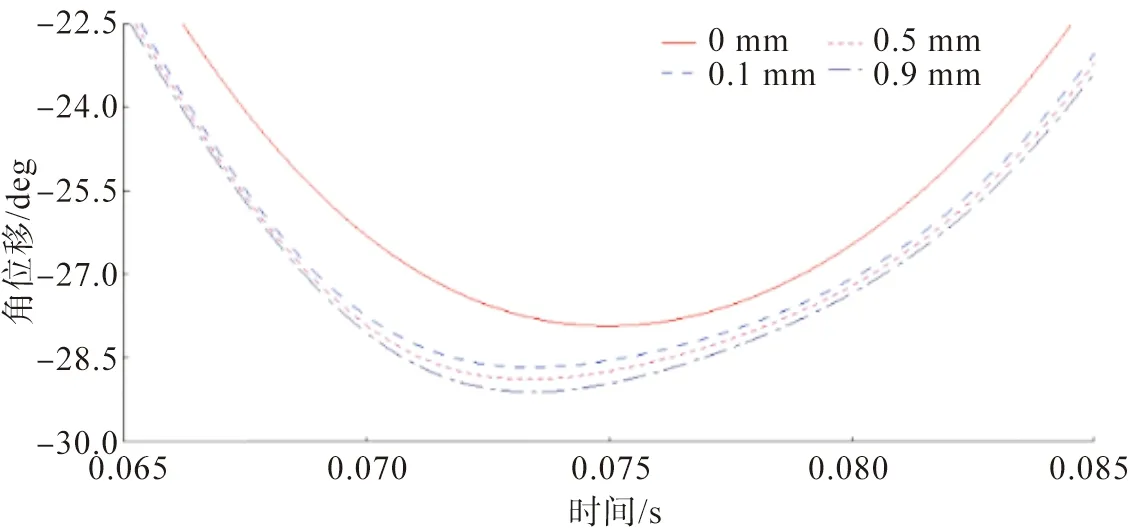

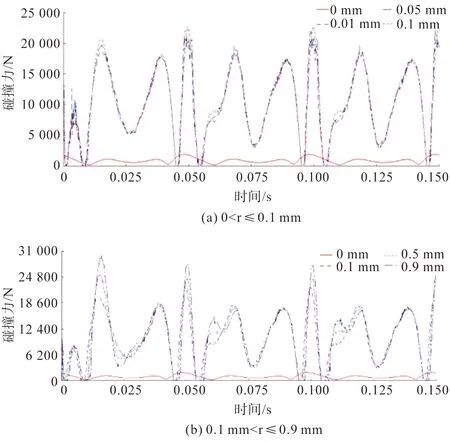

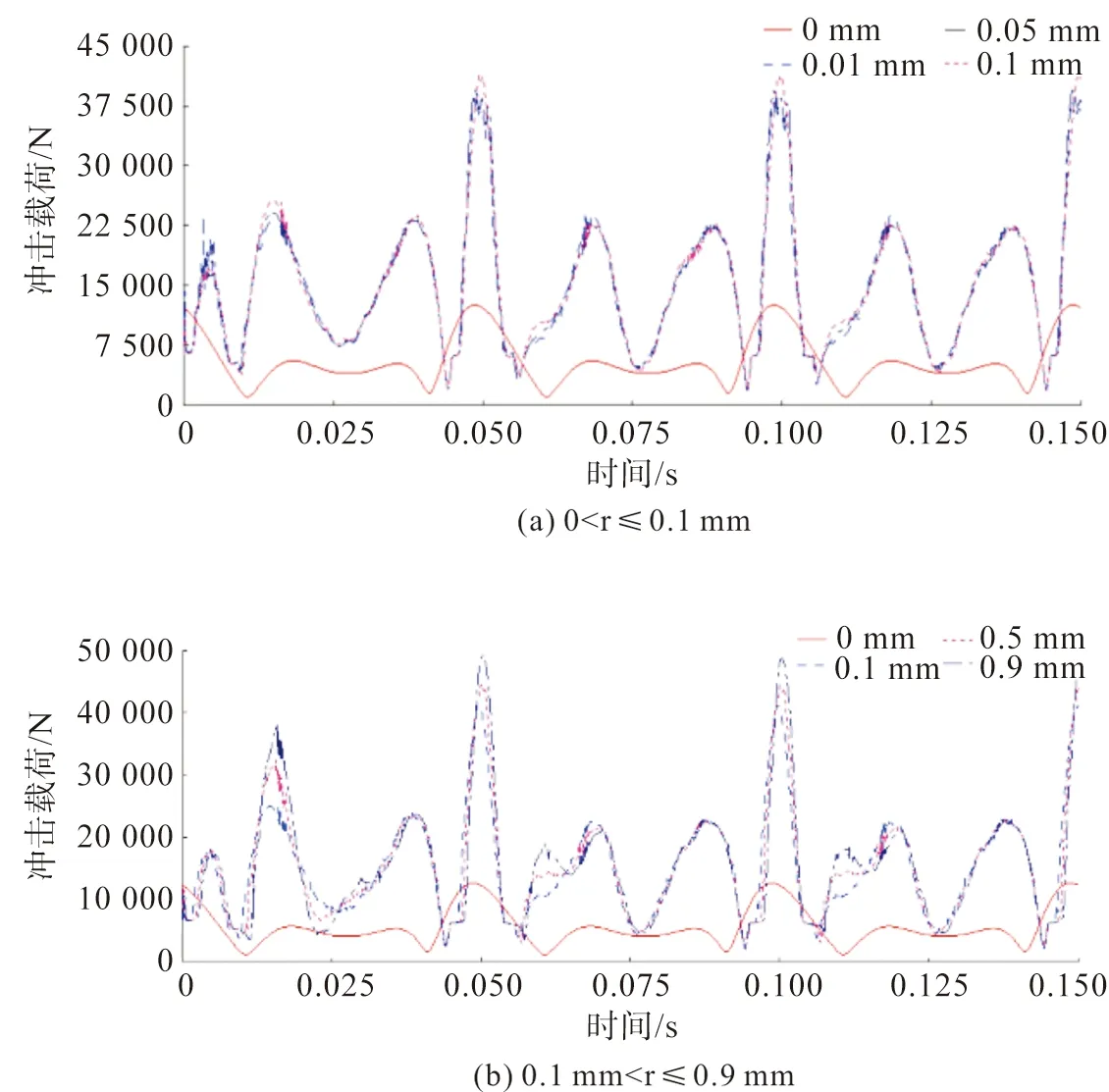

為研究不同運動副間隙對四連桿打緯特性產生的影響,本文在牽手栓與軸承之間設置兩種間隙,一種是間隙圓半徑0 表1 接觸參數定義 在理想間隙(r=0 mm)狀態下,不考慮接觸影響,通過運動學仿真獲得筘座角位移、角速度和角加速度配合曲線,如圖5所示。由圖5可見,在一個打緯運動周期內(0.05 s),筘座從前死心運動至后死心的角位移約為28°,說明打緯時筘座擺動動程較小,不僅有助于減輕鋼筘與經紗之間的摩擦力,而且還可以有效降低打緯阻力。 進一步分析圖5可知,當筘座位于前死心(0、0.05、0.1、0.15 s)位置時,其瞬時角速度減小為0,而且負角加速度達到最大,說明鋼筘在打緯點附近具有較大慣性打緯力,能夠迅速打緊緯紗;當筘座運動至后死心(0.025、0.075、0.125 s)位置時,瞬時角速度再次減小為0,此時筘座處于短暫停止狀態,其角加速度為正值,且呈波浪形平穩變化,說明筘座振動較小,有利于引緯作業。綜上可知,在理想間隙(r=0 mm)狀態下,筘座運動學曲線起伏平緩、過渡光滑,符合四連桿打緯工藝運動配合要求。 圖5 筘座運動配合曲線 在非理想間隙狀態下,筘座打緯運動會因間隙大小變化而產生不同的加速效果,如圖6所示。由圖6(a)可見,當間隙圓半徑區間為0 圖6 筘座角加速度 在較大運動副間隙(0.1 mm 由于角加速度波動影響,筘座角位移也會與理想間隙位移發生偏離,如圖7所示。當間隙大于0.1 mm時,角位移曲線的偏離幅度同樣會隨間隙增大而增大,特別是在筘座前死心和后死心位置,曲線波峰和波谷的偏離幅度尤為明顯,如圖8所示。由圖8能夠清楚地看到三種間隙位移曲線與理想間隙曲線之間的縱向偏距,其中0.9 mm間隙偏離幅度最大,0.5 mm間隙次之,0.1 mm間隙偏離幅度最小,符合筘座角加速度分析預期。 圖7 筘座角位移 圖8 A區局部放大(后死心區域) 在四連桿打緯運動過程中,牽手栓與軸承之間的磨損最為嚴重。由于運動副間隙會導致牽手栓與軸承發生接觸碰撞,所以將在很大程度上加劇這種磨損[14]。由圖9可知,與理想間隙(r=0 mm)相比,無論間隙值小于0.1 mm還是大于0.1 mm,牽手栓與軸承之間的接觸碰撞力均會迅猛增大,特別是在前死心位置,動態碰撞載荷會在瞬時達到最大值,而且曲線波峰與波谷之間存在較大落差。由此可知,在間隙狀態下,牽手栓與軸承之間會出現周期性交變碰撞載荷,這對于軸承系統的疲勞強度和工作壽命是極為不利的。 圖9 牽手栓與軸承接觸碰撞力 筘座打緯時始終處于高速往復擺動狀態,由此產生的動態載荷將通過搖軸對機架形成沖擊,如圖10所示。由圖10可見,在相同運動副間隙范圍內,機架承受的動態沖擊載荷變化規律與圖9所示接觸碰撞曲線相似,對此不予贅述。不同的是,圖10中的動態載荷峰值明顯偏大,例如當間隙值大于0.1 mm時,機架在0.05 s處將承受40 000 N以上的動態載荷,說明含間隙的四連桿打緯運動會對機架產生較大動態沖擊,這種情況下很有可能引發織機系統的振動噪聲,所以必須合理控制牽手栓軸承的運動副間隙,以保證高速織機的穩定運行。 圖10 筘座對機架沖擊載荷 對于含間隙高速連桿打緯機構,運動構件的實際軌跡與預定軌跡會發生不可避免的偏差。在考慮打緯阻力基礎上,本文通過機構動力學建模和剛體接觸仿真計算,對兩種間隙狀態下的四連桿打緯特性進行了深入分析和比較,包括筘座角運動規律、軸承接觸碰撞力及機架動態沖擊載荷等。結果顯示:在極小間隙(0 《絲綢》官網下載 中國知網下載

5 仿真結果分析

5.1 理想間隙曲線

5.2 筘座角加速度

5.3 筘座角位移

5.4 動態載荷

6 結 語