煤氣化污水處理技術現狀與展望

鄒 琦,吳長江,欒金義

(中國石油化工股份有限公司 北京化工研究院,北京 100013)

煤炭是我國現階段能源結構的重要支柱,2020年我國煤炭消費量占能源消費總量的56.8%。煤化工是煤炭工業的重要分支,現代煤化工是以煤氣化、煤液化工藝為核心生產天然氣、油品及化工原料的化工產業,是煤炭清潔利用的重要手段。煤氣化是指煤或焦炭與水蒸氣、空氣或氧氣在高溫高壓下反應生成 CO、H等合成氣的過程,煤氣化是煤化工的關鍵組成部分。煤氣化污水濃度高、難降解,是水量最大且處理難度最大的煤化工污水。隨著生態文明建設的不斷推進,我國環境標準日趨嚴格,對清潔煤化工的需求日益增長,因此煤氣化污水處理問題越來越受到重視。為了解決煤化工帶來的生態環境問題與能源需求的矛盾、最大程度實現節水減排,探索低成本、低能耗、運行穩定和良好出水水質的煤氣化污水處理工藝十分必要。

本文針對國內主流煤氣化工藝技術及其流程,總結了煤氣化污水的污染特征和主要污染物,綜述了國內外近年來煤氣化污水處理技術在預處理、達標排放、污水回用及“零排放”等方面的研究進展和應用情況,探討了煤氣化污水處理技術的發展方向。

1 煤氣化工藝主要類型及特點

在石化行業,除了生產天然氣和油品外,煤氣化技術產生的粗合成氣經過變換和甲醇洗單元生成氫氣,為煉油廠的加氫裝置、S-Zorb裝置等耗氫裝置提供氫氣,為合成氨裝置提供原料,為丁辛醇裝置提供羰基合成原料氣。

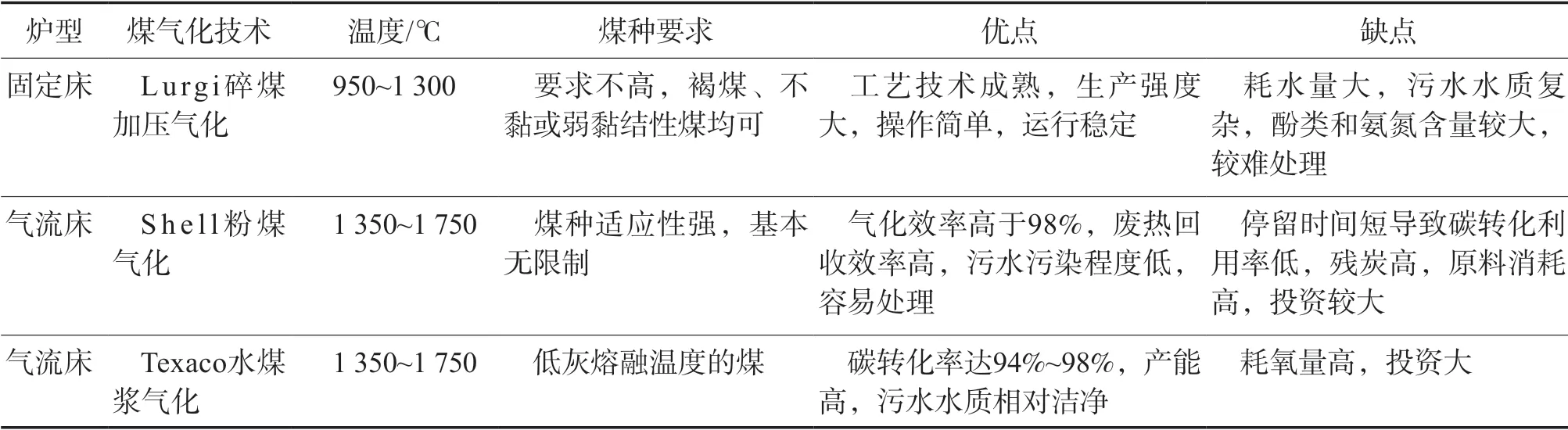

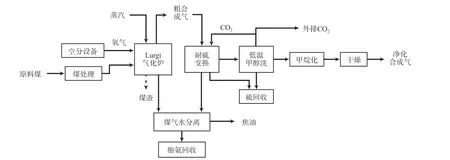

一般將煤氣化工藝分為固定床、流化床和氣流床3類,其主要工藝特點見表1。Lurgi爐加壓氣化技術是固定床工藝的代表(圖1),該技術最早實現工業化且在國內應用最多,操作簡單且生產強度大,但是由于運行成本高、對原料煤要求高、三廢排放量大等缺點,近年來發展緩慢。流化床由于煤氣中粉塵、CO和CH含量較高限制了其推廣應用。氣流床雖然存在碳轉化率低、殘碳量高的缺點,但在煤種適應性、反應氣化效率、三廢污染排放、運行可靠性等方面具有明顯的優勢,是最為清潔高效的工藝。目前Texaco水煤漿加壓氣化工藝、Shell粉煤氣化工藝和GSP 粉煤氣化工藝在國內應用較多。

表1 主要煤氣化工藝特點

圖1 Lurgi爐煤氣化工藝流程

2 煤氣化污水的來源和特征污染物

煤氣化污水一般為深褐色黏稠液體,同時伴有強烈的刺激性氣味,主要為氣化爐的粗煤氣洗滌水、貯罐排水和蒸汽分流后的分離水。煤氣化污水中含有酚類、長鏈烷烴、含氮芳香烴類、含氧和硫的雜環類化合物、鈣鎂硅氟離子以及氰化物和氨氮等有毒有害物質。其中,酚類主要來自煤氣化產生的焦油及輕質油的高溫裂化過程;氨氮、氰化物及硫化物主要來自氮、硫雜質在氣化過程中向氨、氰化物和硫化物的轉化。

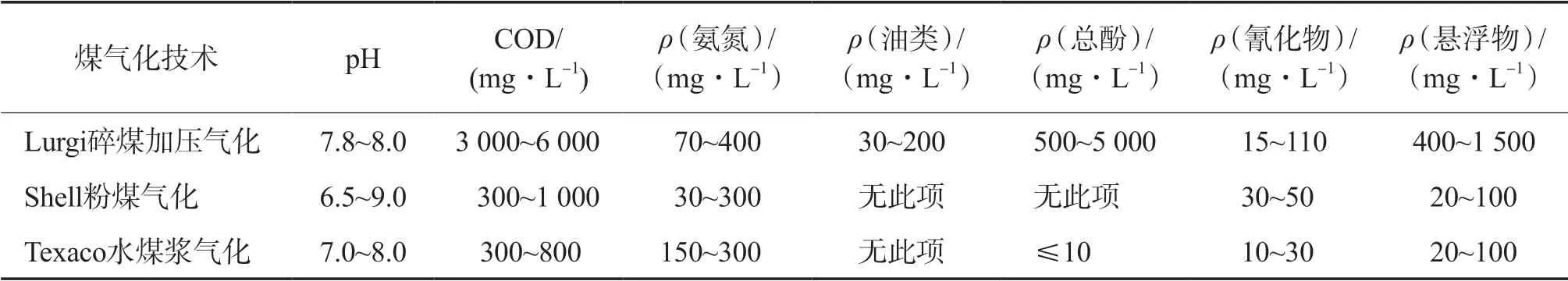

煤氣化污水水質復雜,受煤氣化工藝、氣化爐爐型、運行壓力、反應溫度以及煤種等因素影響,具有污染物濃度高、有毒有害、生化毒性和生物抑制性強、可生化性差、難以完全降解等特點。固定床氣化工藝污水中酚類、COD、氨氮等污染物濃度高,存在一定濃度的硫化物、氰化物和懸浮物,污染物不易降解,是煤化工污水近零排放的技術難點。其中酚類為主要污染物,通常占COD 總量的60%~80%,酚氨回收處理前COD高達20 000~50 000 mg/L。Shell粉煤氣化工藝和Texaco水煤漿氣化工藝具有更高的氣化溫度和壓力,反應效率高,因此污水較為潔凈,COD低,雖然含有大量氨和總氮,但幾乎不含酚類、油類等污染物,可生化性好,處理過程相對簡單。此外Shell粉煤氣化工藝污水中氰化物、硫化物等濃度高,需要破氰預處理。不同煤氣化工藝污水經酚氨回收后的水質情況見表2。

表2 不同煤氣化工藝污水經酚氨回收后水質情況

3 污水處理技術

煤氣化污水處理技術一般經過預處理、達標排放、污水回用及零排放等單元進行分步分級處理。

3.1 預處理

預處理主要針對油類、酚、氨、氰等污染物進行油水分離、酚氨回收并脫除酸性氣體,實現酚氨資源回收利用,提高污水可生化性,降低后續生化處理和深度處理負荷。

3.1.1 酚氨回收

酚氨回收采用化學萃取回收氨、酚、烴類等污染物,脫除 CO、HS等酸性氣體,一般按照萃取劑類型、萃取設備及萃取順序的差異進行分類,萃取劑的選取和萃取順序是目前的研究重點。各類工藝中,加壓脫酸脫氨再萃取脫酚工藝的酚氨回收效果較好,總酚、COD、總氨質量濃度分別從6 000 mg/L、20 000 mg/L、6 700~10 200 mg/L降至200 mg/L、2 000 mg/L、100~250 mg/L。該工藝將脫氨工序前置,采用單塔脫酸側線脫氨,將污水pH降至6.5,萃取劑甲基異丁基酮提高了酚類萃取效率,總酚、氨氮和 COD 的脫除率顯著優于二異丙基醚。該方法降低了生產成本,已有成功工業實施案例,應用前景廣闊。

3.1.2 氣浮除油

污水中油類的去除可采用“隔油沉淀+氣浮”、多級氣浮和氮氣隔油氣浮等改進組合工藝。氣浮主要針對含油量較高的固定床煤氣化污水。由于油類抑制微生物代謝活性,因此在生化處理前需將污水中含油量降至20 mg/L以下。與空氣氣浮相比,氮氣氣浮可有效避免預氧化和泡沫問題,提高污水可生化性,提升后續生物處理效果,空氣氣浮后BOD/COD值由 0.28降至0.25,而氮氣氣浮后污水BOD/COD值由 0.28提高至0.30。在污水中投加剩余污泥和混凝劑可顯著提高混凝氣浮的除油能力,油類去除率從28%升至44%;剩余污泥中以A/O二沉池的強化效果最佳,油類去除率由46%升至83%,出水含油量為16 mg/L。

3.1.3 除硬除硅破氰

為了減少設備堵塞和生化系統污泥結垢,維持微生物活性,需要降低煤氣化污水中鈣鎂硅離子的含量。一般加入堿液、碳酸鈉和硫酸亞鐵對硬度較高的污水進行軟化處理,使金屬離子以Mg(OH)、CaCO的形式脫離污水,生成的Fe(OH)吸附硅酸根形成絮凝沉淀。出水總硬度和SiO質量濃度可分別從2 000~2 500 mg/L和200~350 mg/L降至250~340 mg/L和20~50 mg/L,除硬除硅效果顯著。

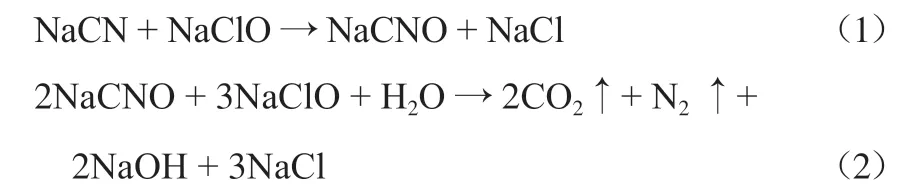

氰化物一般采用氧化法、高溫水解法和生物法去除,氧化法中的堿式氯化法工業應用廣泛。氰化物以次氯酸鹽為氧化劑,經過式(1)和式(2)反應被氧化成為氰酸鹽和氮氣。

氰化物經充分氧化分解后,總氰化物質量濃度和COD均值分別從10.78 mg/L和323 mg/L降至4.08 mg/L和187 mg/L,去除率達61.3%和41.2%,去除效果顯著。預處理后,采用氧化組合技術和生物法能夠有效降低氰化物濃度。“深度氧化+超濾-反滲透”工藝處理Shell煤氣化污水后,總氰化物質量濃度從30~60 mg/L降至0.2 mg/L;采用“水解酸化-BioDopp/IMC-接觸氧化”工藝處理含氰化物質量濃度為13 mg/L的Lurgi爐煤氣化污水,出水氰化物質量濃度可降至0.4 mg/L。

3.1.4 氧化降解

為保障生物處理單元的生物活性,需要對含高濃度多環芳烴、含氮雜環化合物等難降解、生物毒性大的污水進行氧化處理。高級氧化、微電解、超聲波氧化、Fenton氧化等氧化預處理技術可有效破壞有機物分子的結構。苯酚可通過質子化、水解、氧化還原反應生成苯醌;喹啉可在·OH作用下通過電化學氧化生成苯丙酸,裂解后氧化生成甲酸、乙酸和乙二酸。雖然氧化降解在提升去除率方面有較大優勢,但是由于氧化劑需要不斷輸入且無法循環使用,存在成本較高且生物毒性不明的問題。

3.2 達標排放

達標排放主要包含生化處理和深度處理工藝。前者利用微生物降解污水中大部分COD和氨氮,目前普遍采用“厭氧+好氧”組合處理方式:厭氧工藝利于硝化過程,提高污水可生化性;好氧工藝提高有機物去除率。生化處理后,出水水質仍難以達到環保標準及污水回用的水質要求,因此需要進行深度處理。煤氣化污水深度處理工藝包括高級氧化技術、高效生物技術以及組合技術等。

3.2.1 厭氧生化處理

厭氧技術具有污泥產生量少、節約能耗等優勢,主要包括上流式厭氧污泥床反應器(UASB)、兩級 UASB、膨脹顆粒污泥床反應器(EGSB)和外循環厭氧反應器(EC)等,COD和總酚的去除率為45%~95%。一般先采用厭氧生化工藝將難降解大分子分解,提高污水可生化性。研究發現,共基質作用可以顯著提高煤氣化污水厭氧工藝的處理效果。在厭氧工藝的啟動階段,向反應器中投加甲醇或其他共代謝物質如葡萄糖等能加速啟動,同時增強系統對COD和酚類的去除效果。

UASB底部為污泥反應層,大部分有機物在底部被分解,產生的氣體提供攪拌作用;上部為分離器,進行固液氣的相分離。UASB具有能耗低、運行成本低和產生生物能的優勢,顯著改善碎煤加壓氣化污水水質,有效去除酚類等污染物。研究表明,與中溫(35±2)℃ UASB相比,高溫(55±2)℃ UASB對Lurgi爐煤氣化污水的處理效果更好,COD和總酚去除率分別達到50%~55%和50%~60%,說明高溫有效促進了難降解有機物的厭氧分解。在UASB中添加活性炭或者將污泥轉化為摻氮污泥碳等導電材料會提高污泥導電率從而加速污泥顆粒化、促進厭氧微生物生長,提高污水可生化性。RAMOS等在有顆粒狀生物質的UASB中實現了以苯酚為唯一有機碳源的亞硝酸鹽的異養反硝化。然而高含鹽污水會極大地削弱厭氧微生物的酚類降解能力。

3.2.2 好氧生化處理

好氧生化處理工藝在傳統活性污泥法的基礎上,發展形成序批式活性污泥法(SBR)、膜生物反應器(MBR)、移動床生物膜反應器(MBBR)、多級好氧工藝等。在多級好氧工藝中,前段應用高生物量降低酚類和含氮雜環類污染物的濃度,后段為有機物的高效脫除。與厭氧生化工藝相比,好氧工藝具有啟動時間短且反應速率快等優勢。

SBR集均化、初沉、生物降解等于一體,無需污泥回流,工藝簡單,操作便捷。實驗室中煤氣化污水COD、酚類質量濃度分別為842 mg/L和165 mg/L時,經SBR處理252 d后去除率分別為88%和99%;進水平均氨氮質量濃度為107.5 mg/L、COD∶TN=7.5時,氨氮和總氮去除率分別為98.4%和81.9%。溫度、沖擊負荷、pH、DO和生物活性等因素均會影響SBR法處理水煤漿氣化污水的效果。

MBR結合了膜分離與活性污泥法,固液分離效果優于傳統二沉池,適用于高濃度和高毒性污水處理。進水有機質負荷、污泥濃度、溫度和水力停留時間(HRT)等均影響MBR的運行效果,降低進水有機質負荷并延長HRT可顯著提高COD去除率。研究表明,粉狀活性炭(PAC)顯著增強生物降解性并減輕膜污染:加入PAC后COD、總酚和氨氮的最大去除率分別提升至93%、99%和63%;PAC促進微生物對污染物的降解,有效降低MBR的跨膜壓差。此外向MBR中加載間歇直流電可提升微生物群落的多樣性,增強對有機物的處理能力。實驗室中用純氧細氣泡代替空氣曝氣可顯著改善MBR泡沫現象;同時由于酶活性提升,COD和總酚的去除率分別提高28%和36%。

劉立國等采用A/O+MBR工藝處理航天爐氣化污水,經深度處理后系統對COD、氨氮和總磷的去除率分別為 89.3%、97.5%和90.0%,達到再生水水質要求。WANG等采用AO-MBR處理Lurgi爐煤氣化污水,當HRT為48 h、內循環回流比(R)為3時,COD、總酚和氨氮達到最大去除率,分別為97.4%、99.7%和92.8%。

MBBR中的懸浮載體增大了生物膜與污水的接觸面積,提高了生物量及生物種類。MBBR不需要污泥回流,有機物和氨氮處理效果好,抗沖擊負荷能力強,占地面積小。HRT和R均影響MBBR的運行效果:當HRT為48 h時,MBBR對COD、酚、硫氰化物、氨氮的最大去除率分別為 81%、89%、94%和93%;當R由2增至5時,氨氮去除率仍維持在99%而出水COD和總氮的去除率有顯著提升。

3.2.3 其他生化處理技術

生物強化技術可有效提高污染物的去除效果。投加酚類降解菌和長鏈烷烴降解菌等馴化菌種可有效提高污水好氧處理效能,出水COD、總酚和氨氮水平進一步降低。實際工程中好氧-厭氧組合技術取得了良好的脫碳脫氮效果。組合工藝的關鍵在于厭氧生化反應器以及A/O工藝強化措施的選擇。AOAO和AO工藝對比研究表明,AO處理魯奇煤氣化污水的效果更好,COD和氨氮的最大去除率分別達到94.4%和90.7%。厭氧水解酸化-臭氧-好氧流化床技術出水 COD低于60 mg/L,污泥產生量下降30%,能耗較低,有良好的工業應用前景。采用同步亞硝化、厭氧氨氧化和反硝化-生物移動床工藝對氣流床煤氣化污水進行脫氮處理,COD和總氮去除率可達89.6%和90.7%,出水COD、總氮、氨氮濃度分別低于60,20,5 mg/L。

3.2.4 高級氧化技術(AOT)

AOT是指在催化劑作用下伴隨光、聲、電等能量輸入方式而反應生成具有強氧化性的羥基自由基(·OH),用·OH氧化降解有機物的處理方式。AOT出水COD和色度去除更徹底,可生化性較高,但是氧化劑消耗量大,處理成本高。按照·OH生成方式的不同,可將AOT分為臭氧及臭氧催化氧化法、光催化氧化法、電催化氧化法、催化濕式氧化法、Fenton 氧化法和超臨界水氧化法等。

臭氧氧化工藝對色度、COD和酚類物質有較好的去除效果,無需向水中添加化學物質,不產生二次污染,故應用廣泛。臭氧氧化具有選擇性,因此污染物氧化降解不徹底,容易產生中間代謝產物,同時對設備耐腐蝕性要求較高。由于臭氧氧化工藝氨氮去除率較低,因此在工業上一般將其與曝氣生物濾池(BAF)、MBR、AO+MBR等組合使用。中煤圖克化工有限公司采用臭氧+BAF工藝,出水COD和氨氮分別從150,15 mg/L降至60,2 mg/L;鄂爾多斯某煤制油項目應用臭氧+AO+MBR工藝,出水COD和氨氮分別從150,20 mg/L降至50,5 mg/L,水質顯著改善。

催化臭氧氧化法利用固體催化劑與臭氧的協同作用,氧化效率大幅提高,比臭氧氧化法反應速率高幾個數量級,同時顯著降低了臭氧投加量,節省運行成本。與臭氧氧化法相比,催化臭氧氧化處理魯奇爐氣化污水后COD去除率由 42.1%提升至78.1%。研究發現,以Nano-MgO為催化劑可以顯著提高·OH轉化生成速率,同時大幅提升污水可生化性。催化臭氧氧化法的后續改進重點為提升氧化速度、縮短處理時間、降低催化劑成本并延長使用周期。

Fenton氧化技術利用 Fe催化 HO產生·OH氧化污染物,能夠有效降解高COD、高氨氮和高磷污水,反應啟動快、設備簡單、能耗小。然而由于HO利用率低所以HO使用量大,運行成本較高;引入鐵鹽使得出水中鐵離子濃度較高,增加了后續膜處理負擔和成本,同時涉及大量含鐵污泥處置;為了保證在pH為2.5~4.0的酸性環境下運行,需要投加大量酸和堿調節pH。酸堿的大量消耗和化學污泥的大量產生限制了Fenton氧化技術的應用。

3.2.5 高效生物技術

高效生物技術利用微生物繼續降解主體生化處理之后殘留的難降解污染物,目前主要有BAF、缺氧移動床生物膜反應器(ANMBBR)等。

研究表明,ANMBBR可使得ANMBBR-BAF工藝在污水毒性較高時仍能保證較高的氨氮和總氮的去除效果。ANMBBR-BAF-SBR工藝出水中COD、總酚、氨氮和總氮的去除率分別升至74.6%、92.7%、85.0%和72.3%,其中氨氮和總氮的去除效果顯著優于AO傳統工藝。3種工藝中以ANMBBR對有毒有害和難降解物質的去除貢獻最大,極大地提高了污水的可生化性并減輕了毒性。這種組合工藝有望作為煤氣化污水深度處理的潛在應用技術。

采用加入高效微生物的改進后SBR工藝處理煤氣化污水,中試實驗表明,在COD和氨氮容積負荷比工業污水處理系統大1.5倍時,以多階段“進水-曝氣-攪拌”的運行方式,兩次投加亞硝酸菌,出水COD、氨氮、總氮分別低于60,15,20 mg/L,電導率平均值從3 102 μS/cm降至1 397 μS/cm,COD、氨氮和電導的去除效率分別為88%、93%和55%。

3.2.6 組合技術

為了實現污水處理技術的集約高效,將物理化學法、高級氧化法、生化法等技術集成優化,充分發揮各單一技術優勢,更經濟、更高效地處理污水。將催化臭氧氧化法用于生物膜反應器之前可極大地改善污水處理效率,并減輕膜污染。將催化臭氧氧化法和ANMBBR-BAF組合用于中試規模煤氣化污水處理,出水COD、總酚、氨氮和總氮的去除率分別為73%、98%、93%和76%。臭氧氧化-陶瓷膜過濾的小試研究中,臭氧投加量高于100 mg/L時COD去除率高于54.4%,且出水 BOD/COD>0.3,膜分離、臭氧氧化和·OH氧化反應均是COD去除的主要貢獻因素。實驗室研究中采用Fenton 氧化技術與ANMBBR—BAF結合處理煤氣化污水后,出水可生化性有較大提升,同時COD和色度顯著降低。與ANMBBR—BAF工藝相比,該組合技術在降低COD、BOD、總酚、總氮和色度方面更有效。

3.3 污水回用及零排放

污水零排放即指不排放任何形式的廢液,將污水中的污染物濃縮成為固體或濃縮液進行處理或回收利用。經過預處理、生化處理后的煤氣化污水通常要進行膜法脫鹽處理才能達到工業循環冷卻水回用要求。膜法脫鹽的濃水經深度濃縮及結晶后可實現污水的分質結晶及零排放。

3.3.1 污水膜法脫鹽回用

膜法脫鹽是在傳統膜技術基礎上開發的新型膜技術,設備占地面積小、投資低、系統產水水質好、結垢少、無腐蝕。目前煉化企業的達標污水通常采用以超濾膜—反滲透膜(UF—RO)為主的“雙膜法”處理工藝,出水COD和氨氮分別小于10 mg/L和5 mg/L。UF作為RO的預處理,通過篩分作用截留分子量較大的膠體、有機物、微生物,保證RO較高的進水水質。雙膜工藝已廣泛應用于煤氣化污水深度處理回用,分離效率高、能耗較低、操作簡便、污染少。納濾膜具有截留二價及高價離子而允許一價離子透過的特性,在雙膜系統UF后加納濾膜能有效緩解RO膜污染和結垢。然而超濾和納濾技術無法直接提高污水回收率,因此仍需將含鹽污水進一步濃縮甚至結晶,實現近零排放甚至零排放。

3.3.2 含鹽水零排放

基于環保標準及行業準入標準要求,部分地區必須實現污水零排放。一般是先將高鹽水進行深度濃縮減量化處理,之后進行分鹽結晶。濃縮及污水減量化主要依托高效反滲透(HERO)、電滲析(ED)、機械蒸汽再壓縮(MVR)、多效蒸發(MED)等技術,最后進行結晶或將濃鹽水經納濾膜分離一二價離子實現分鹽結晶。

MED由多個蒸發器串聯組成,在第一效引入加熱蒸汽用于加熱高鹽污水,產生的蒸汽作為第二效加熱蒸汽,以此類推。高鹽污水經多次濃縮達到飽和后結晶析出。MED運行穩定,蒸汽利用率高,但同時存在蒸發器易結垢堵塞、對設備耐腐蝕要求高、占地面積大、冷卻水消耗大等問題。MVR將蒸發器產生的二次蒸汽通過壓縮機進行壓縮,將新鮮蒸汽進行升壓、增焓后送入蒸發器進行循環利用,減少了對外界的能源需求。MVR工藝自控程度高、熱效率高、能耗低、運行費用低,但設備成本高。MVR 技術比 MED技術節能約 37.5%,但MVR技術所得到的混合鹽作為危廢難以有效利用,而MED分鹽結晶得到的NaCl和NaSO可進行銷售,應用前景更為廣闊。納濾膜的離子選擇透過特性使得COD和硫酸根的去除率高達 75%和90%,同時有助于煤化工濃鹽水中NaCl的分離和回收。

4 結語與展望

煤氣化污水處理是復雜的系統工程,煤氣化污水水質情況因生產工藝、操作運行條件和原煤種類不同而差異很大,因此對于某特定類型的煤氣化污水,依據水量、水質特點、污染物組成、生物毒性、可生化性等理化性質,針對性地選擇處理工藝非常關鍵。

預處理中酚氨回收效果直接影響到出水水質和酚氨利用效率,因此加強酚氨回收過程研究、完善酚氨回收工藝對于煤氣化污水實現近“零排放”十分重要。

生物處理是煤氣化污水達標排放的核心環節,其中厭氧生物處理技術的發展以及好氧-厭氧技術聯用的應用是改善出水水質的關鍵。以高級氧化為首的深度處理技術是煤化工污水達標排放的重要環節,其中催化臭氧氧化技術及其生物耦合技術的應用前景廣闊,高效催化劑的選擇和成本控制是技術推廣過程中亟待解決的問題。

雙膜工藝在污水回用及零排放過程中應用廣泛,回收率的有效提升是需要關注的研究重點;蒸發技術的成本控制是影響未來發展的關鍵;電滲析、納濾等新型膜分離技術是未來的發展方向。

涵蓋物理、生物、化學氧化等組合技術的全過程優化是煤氣化污水處理技術的發展趨勢。整體考慮各類技術銜接的合理性和適應性、充分發揮生物處理和高級氧化單元的協同作用,實現各單元低成本穩定高效運作的復合污水處理技術才有望解決煤氣化污水治理的難題。