基于Optistruct翼子板分析

劉南南

帝人汽車技術(唐山)有限公司,河北唐山 064099

0 引言

由于在日常洗車過程中,車體受小石子撞擊、用戶指壓或掌壓等情況是不可避免的,因此在設計過程中要求車身外飾件的表面應能夠承受一定的載荷而不發生大的變形。翼子板的最大作用是,在汽車駕駛運行的過程中防止輪胎帶起的石子、泥漿濺到車的底部。若汽車沒有翼子板,卷起的石子、泥漿直接濺到車的底部,很容易造成車廂底盤的磨損甚至是損壞,久而久之就會嚴重影響車輛使用壽命。為了響應國家節能減排的號召,越來越多的車企紛紛開發了新能源汽車,優勢明顯的復合材料越來越多地被廣泛應用于汽車行業。

抗凹性是用戶選購新車的重要指標,用戶通過按壓外飾件和聽車門關閉聲來感受車用料扎實程度。若車身外表覆蓋件的抗凹性差的話,會導致用戶在掌壓或指壓時出現凹陷,影響直觀感受。車身覆蓋件的抗凹性分析是用于評價車身覆蓋件在載荷工況下薄弱區域抵抗凹陷的能力。

本文通過對比鈑金翼子板和SMC復合材料翼子板,分析兩種材料對翼子板的性能影響,采用Hypermesh進行前處理及3D數據處理,OptiStruct求解器進行求解,Hyperview查看分析結果。結果表明:SMC復合材料翼子板性能優于鈑金翼子板。

1 分析方法

1.1 基礎模型的創建

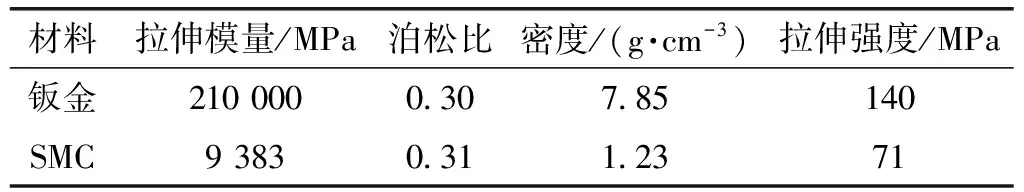

將3D CATPart文件導入Hypermesh,對翼子板和加強板件等零部件抽取中面,并進行幾何處理。拓撲關系修復完成后劃分網格,大小設置為10 mm,要求三角形單元所占比例小于5%,單元翹曲所占比例小于10%,單元雅克比大于0.5。完成網格劃分及網格優化后,對模型匹配對應的材料和屬性,材料參數見表1,鈑金厚度為0.7 mm,SMC厚度為2.75 mm。其中翼子板的抗凹性分析,由于是非線性的,需要輸入材料的應力應變曲線。不同的模型,加強板件的連接形式不同,鈑金翼子板和加強板件的連接采用焊點形式,SMC復合材料翼子板和加強板件的連接采用膠粘連接,完成模型搭建。

表1 材料參數

1.2 施加約束和載荷

根據實車裝配情況,需要對創建好的網格模型進行約束,然后根據工況不同施加不同載荷。

1.2.1 翼子板尖點剛度分析工況

在翼子板3處角點位置法面方向分別加載50 N,加載區域大小為25 mm×25 mm,加載位置標記分別為、、,如圖1所示。對翼子板進行尖點剛度分析,模擬用戶指壓翼子板的情況,并查看翼子板變形和剛度狀況。

圖1 翼子板尖點剛度分析加載位置

1.2.2 翼子板側向剛度分析工況

在翼子板法面方向施加100 N的力,加載區域大小為50 mm×50 mm,位置如圖2所示。對翼子板進行側向剛度分析,模擬用戶掌壓翼子板的情況,并查看翼子板變形和剛度狀況。

圖2 翼子板側向剛度分析加載位置

1.2.3 翼子板抗凹分析工況

在翼子板的4處位置分別用直徑100 mm、倒角半徑10 mm的剛性壓盤法向加載250 N的力,加載位置標記分別為、、、,如圖3所示。抗凹分析記錄整個加載過程,由于該加載過程是隨時間變化的非線性工況,普通的靜力分析只是施加一個載荷力,達不到此種效果,所以一般抗凹分析不采用普通的靜力分析。

圖3 翼子板抗凹分析加載位置

基于Optistruct進行抗凹分析時,具體建模過程如下:本文建模采用創建接觸,施加力加載形式,壓頭采用解析剛性面建模,剛體壓頭與外板間建立接觸,設置為小滑動以利于收斂。約束翼子板的安裝處全部自由度,剛性壓頭參考點處建立局部坐標系,向垂直于外板朝上,在該局部坐標系下約束除了向平動自由度以外的其他自由度,釋放向平動自由度,然后在局部坐標系下對翼子板施加載荷,方向為局部坐標系向,大小為250 N。由于高度非線性因素,這種方法計算速度慢。

2 分析結果

2.1 翼子板尖點剛度和強度分析

翼子板尖點剛度和強度分析結果見表2,云圖如圖4所示。由圖和表可知:位置在點時,鈑金材料的翼子板計算剛度值和SMC材料的翼子板剛度值全都小于目標值,兩者都不滿足剛度要求:鈑金材料的翼子板承受最大應力和SMC材料翼子板承受最大應力都分別小于對應的目標值,兩者強度滿足要求。位置在點時,鈑金材料翼子板計算剛度值小于目標值,不滿足剛度要求,SMC材料的翼子板剛度值超過目標值,滿足剛度要求;兩者在位置點最大應力分別小于對應的目標值,滿足強度要求。位置在點時,鈑金材料的翼子板計算剛度值和SMC材料的翼子板剛度值全都大于目標值,兩者都滿足剛度要求;兩者在點最大應力分別小于對應的目標值,滿足強度要求。

表2 翼子板尖點剛度和強度分析結果

圖4 翼子板尖點剛度和強度分析云圖

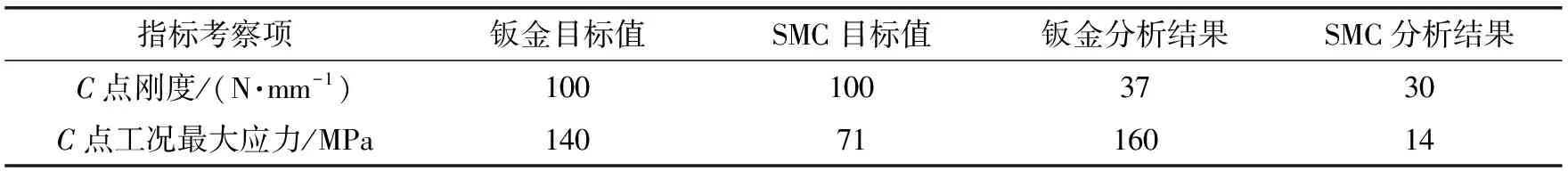

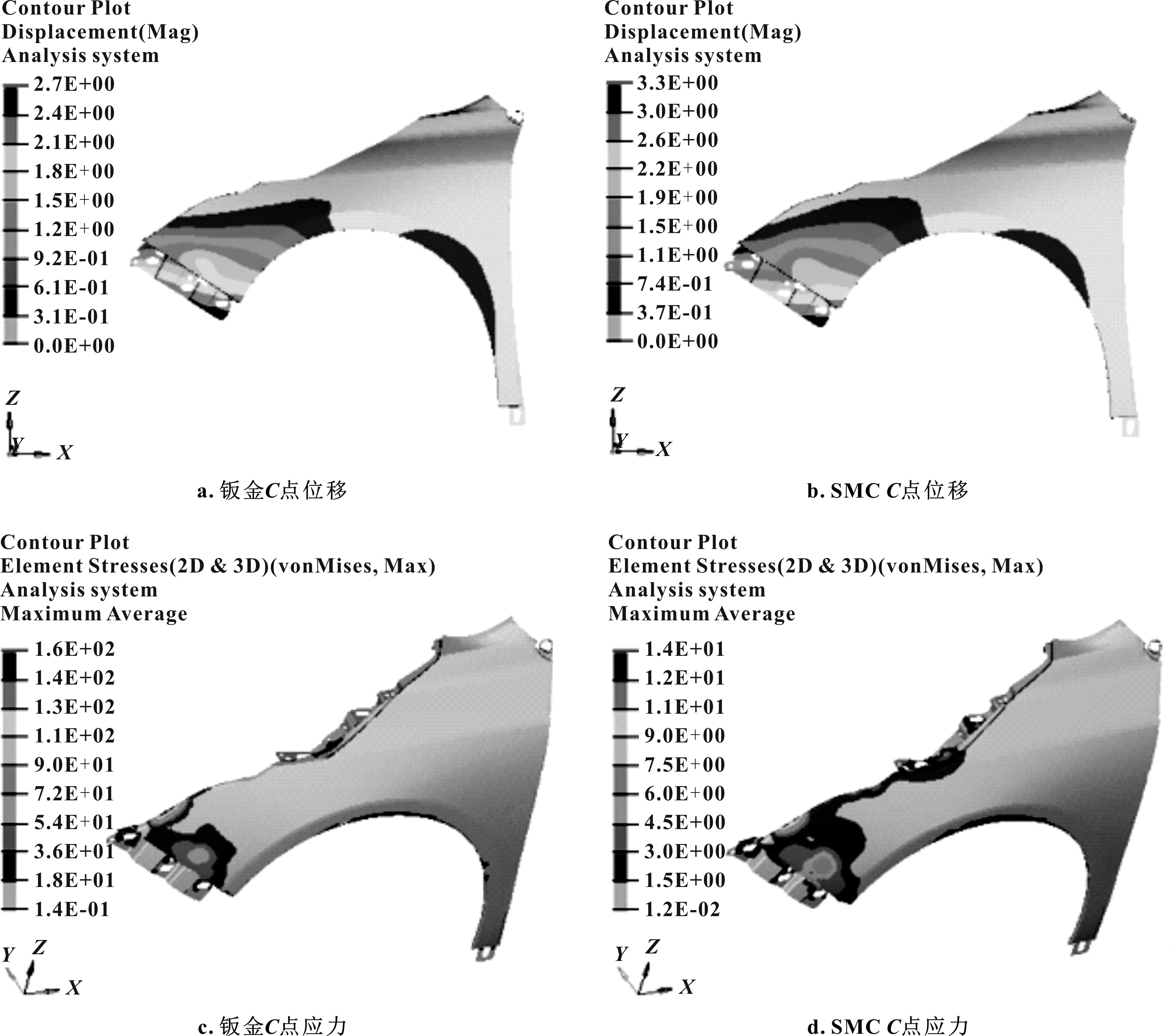

2.2 翼子板側向剛度和強度分析

翼子板側向剛度和強度分析結果見表3,云圖如圖5所示。在位置處,鈑金材料翼子板最大剛度37 N/mm,最大應力160 MPa;SMC材料翼子板最大剛度30 N/mm,最大應力14 MPa。兩種材料的翼子板剛度都小于目標值,都不滿足剛度要求;鈑金翼子板的最大應力超過目標值,材料發生失效風險很大,不滿足強度要求,SMC翼子板最大應力小于目標值,滿足強度要求。

表3 翼子板側向剛度和強度分析結果

圖5 翼子板側向剛度和強度云圖

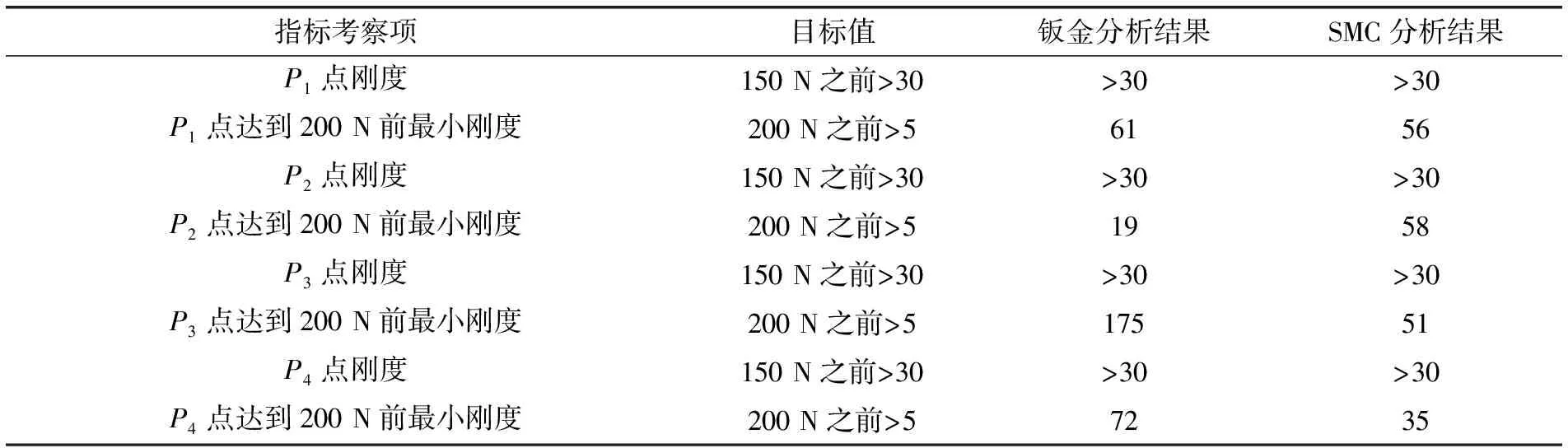

2.3 翼子板抗凹工況分析

翼子板抗凹工況分析的目標要求是:當力加載到150 N之前,剛度要大于30 N/mm;當力加載到200 N時,最小剛度要大于5 N/mm。翼子板抗凹工況分析結果見表4。

表4 翼子板抗凹工況分析結果 單位:N/mm

由圖6a可知,鈑金材料翼子板和SMC材料翼子板在點時,兩條曲線都在30 N/mm上方,所以剛度全部大于 30 N/mm,當力加載到200 N時,兩條曲線的最小斜率也都大于5 N/mm,鈑金翼子板的最小剛度是61 N/mm,SMC翼子板的最小剛度是56 N/mm,所以最小剛度全部大于5 N/mm,兩種材料翼子板均滿足剛度要求。

由圖6b可知,鈑金材料翼子板和SMC材料翼子板在點時,兩條曲線都在30 N/mm上方,所以剛度全部大于30 N/mm,當力加載到200 N時,兩條曲線的最小斜率也都大于5 N/mm,鈑金翼子板的最小剛度是19 N/mm,SMC翼子板的最小剛度是58 N/mm,所以最小剛度全部大于5 N/mm,兩種材料翼子板均滿足剛度要求。

由圖6c可知,鈑金材料翼子板和SMC材料翼子板在點時,兩條曲線都在30 N/mm上方,所以剛度全部大于30 N/mm,當力加載到200 N時,兩條曲線的最小斜率也都大于5 N/mm,鈑金翼子板的最小剛度是175 N/mm,SMC翼子板的最小剛度是51 N/mm,所以最小剛度全部大于5 N/mm,兩種材料翼子板均滿足剛度要求。

由圖6d可知,鈑金材料翼子板和SMC材料翼子板在點時,兩條曲線都在30 N/mm上方,所以剛度全部大于30 N/mm,當力加載到200 N時,兩條曲線的最小斜率也都大于5 N/mm,鈑金翼子板的最小剛度是72 N/mm,SMC翼子板的最小剛度是35 N/mm,所以最小剛度全部大于5 N/mm,兩種材料翼子板均滿足剛度要求。

圖6 翼子板抗凹工況不同位置力-位移曲線

3 結論

根據對翼子板的分析,得到以下結論:①翼子板尖點剛度和強度分析表明,在位置點時,兩種材料翼子板都不滿足剛度要求,都滿足強度要求;在位置點時,鈑金翼子板不滿足剛度要求,SMC翼子板滿足剛度要求,兩者都滿足強度要求;在位置點時,兩種材料翼子板都滿足剛度和強度要求。②翼子板側向剛度和強度分析表明,兩種材料翼子板均不滿足剛度要求,其中鈑金翼子板不滿足強度要求,極易發生材料破壞;SMC翼子板滿足剛度要求。③翼子板抗凹工況分析表明兩種材料翼子板均滿足剛度要求。

綜上,從分析結果來看,SMC復合材料可以取代鈑金材料用于車身覆蓋件,后續可開展SMC復合材料翼子板結構優化設計和分析;從汽車輕量化的角度來看,SMC復合材料密度低、強度好,是汽車輕量化的發展趨勢,也是復合材料行業在汽車領域的發展方向。