國產(chǎn)高鐵齒輪用材料的韌脆轉(zhuǎn)變溫度研究★

王之香, 南 海, 張錦文

(山西太鋼不銹鋼股份有限公司技術(shù)中心, 山西 太原 030003)

高鐵在中國區(qū)域經(jīng)濟(jì)發(fā)展過程中發(fā)揮著越來越重要的作用,高鐵列車齒輪傳動(dòng)系統(tǒng)是驅(qū)動(dòng)列車行駛、保證列車正常安全運(yùn)行的主要部件之一,其性能的好壞直接關(guān)系到列車的整體運(yùn)轉(zhuǎn)情況[1]。18CrNiMo7-6是歐洲標(biāo)準(zhǔn)規(guī)定的高速鐵路用齒輪材料,經(jīng)過適當(dāng)?shù)臒崽幚砗罂色@得優(yōu)良的強(qiáng)韌性,在歐洲已得到廣泛的應(yīng)用。為改變我國高鐵齒輪材料長期依賴進(jìn)口的局面,2010 年我國開始引進(jìn)該材料,并開始進(jìn)行國產(chǎn)化研究。我國幅員遼闊,南北溫差大,有必要對引進(jìn)的國產(chǎn)化18CrNiMo7-6 材料開展韌脆轉(zhuǎn)變溫度的研究。

材料脆性轉(zhuǎn)變溫度是材料韌脆轉(zhuǎn)變傾向的重要性能指標(biāo),脆性轉(zhuǎn)變溫度的高低決定了材料在低溫條件下韌性的好壞,從而直接影響材料的溫度使用范圍[2]。鋼材脆性轉(zhuǎn)變溫度的確定,將為低溫沖擊韌性等預(yù)測提供依據(jù),因此研究高鐵齒輪鋼的韌脆轉(zhuǎn)變溫度具有重要意義。本文對高鐵齒輪鋼采用系列沖擊的方法測得其在-196~20 ℃溫度間的系列沖擊功,繪制出沖擊功- 溫度曲線,同時(shí)結(jié)合沖擊斷口剪切斷面率測量計(jì)算,確定了此高鐵齒輪鋼的脆性轉(zhuǎn)變溫度,為生產(chǎn)實(shí)踐提供理論依據(jù)。

1 試驗(yàn)材料與方法

1.1 試驗(yàn)材料

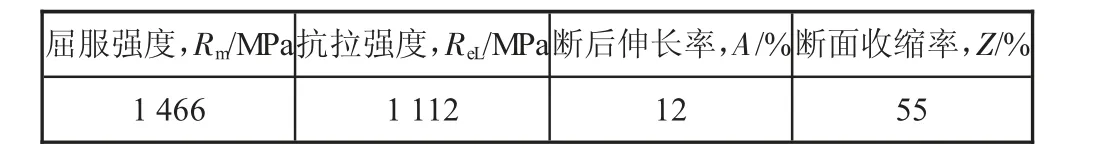

本研究采用Φ250 mm 的圓坯,其制造工藝流程如下:EBT 電爐冶煉→LF 爐精煉→VD 真空脫氣處理→澆鑄5.8 t 鋼錠→快鍛機(jī)鍛造成Φ250 mm 的圓坯→退火→精整、檢驗(yàn)。高鐵齒輪鋼18CrNiMo7-6 化學(xué)成分如表1 所示。取Φ250 mm×200 mm 樣坯,采用“淬火+回火”熱處理后,在Φ250 mm 齒輪鋼坯1/2半徑處取縱向系列沖擊試樣,試樣尺寸為10 mm×10 mm×55 mm,沖擊缺口為“V”型,試樣形狀及尺寸公差均滿足GB/T 299—2020《金屬材料夏比擺錘沖擊試驗(yàn)方法》的要求。試樣金相組織為回火馬氏體,奧氏體晶粒度為8 級,具體如圖1 所示,其試樣力學(xué)性能如表2 所示。

表1 高鐵齒輪鋼18CrNiMo7-6 化學(xué)成分 %

圖1 試樣金相組織和奧氏體晶粒度

表2 高鐵齒輪鋼18CrNiMo7-6 試樣力學(xué)性能

1.2 試驗(yàn)方法

GB/T 229—2020《金屬材料夏比擺錘沖擊試驗(yàn)方法》標(biāo)準(zhǔn)規(guī)定了評定金屬材料的韌脆轉(zhuǎn)變溫度的三種測定方法,分別為能量法、斷口形貌法和側(cè)膨脹法。本試驗(yàn)在測定系列沖擊基礎(chǔ)上,結(jié)合斷口形貌法對高鐵齒輪鋼韌脆轉(zhuǎn)變進(jìn)行確認(rèn)。18CrNiMo7-6 高鐵齒輪材料采用標(biāo)準(zhǔn)夏比V 型缺口沖擊試驗(yàn)測定了脆性轉(zhuǎn)變溫度,根據(jù)GB/T 229—2020《金屬材料夏比擺錘沖擊試驗(yàn)方法》標(biāo)準(zhǔn)要求,液體介質(zhì)溫度應(yīng)在規(guī)定溫度的±1 ℃以內(nèi),試樣轉(zhuǎn)移至沖擊位置前,應(yīng)在該介質(zhì)中至少保持5 min。試樣從低溫介質(zhì)中移出至打斷的時(shí)間不應(yīng)大于5 s[3]。本試驗(yàn)采用ZBC450B 型低溫?cái)?shù)顯沖擊試驗(yàn)機(jī)進(jìn)行系列沖擊試驗(yàn),試樣設(shè)定20 ℃、0 ℃、-20 ℃、-40 ℃、-50 ℃、-60 ℃、-80 ℃、-196 ℃共8個(gè)溫度,每個(gè)試驗(yàn)溫度做3 個(gè)KV2沖擊試樣,沖擊功取3 個(gè)有效試驗(yàn)數(shù)據(jù)的平均值,-60~20 ℃的冷卻介質(zhì)為無水乙醇,-80 ℃的冷卻介質(zhì)為無水乙醇+ 液氮,-196 ℃冷卻介質(zhì)為液氮。采用顯微鏡及SEM 掃面電鏡進(jìn)行斷口分析,測定斷口剪切斷面率,如圖2所示,即“閃亮”部分的長度和寬度,根據(jù)GB/T 299—2020 附錄C 中表C.1 進(jìn)行剪切斷面率計(jì)算[3],通常認(rèn)為試樣沖擊缺口剪切斷面率為50%所對應(yīng)的溫度為韌脆轉(zhuǎn)變溫度[4],再結(jié)合斷口微觀形貌,最終確定此高鐵齒輪鋼的韌脆轉(zhuǎn)變溫度。

圖2 剪切斷面率百分比的尺寸[3]

1.3 試驗(yàn)結(jié)果及分析

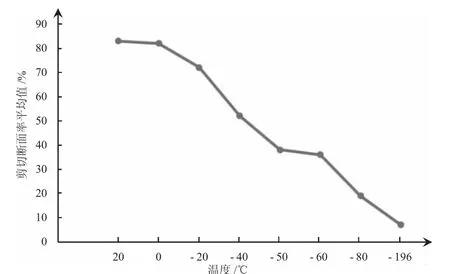

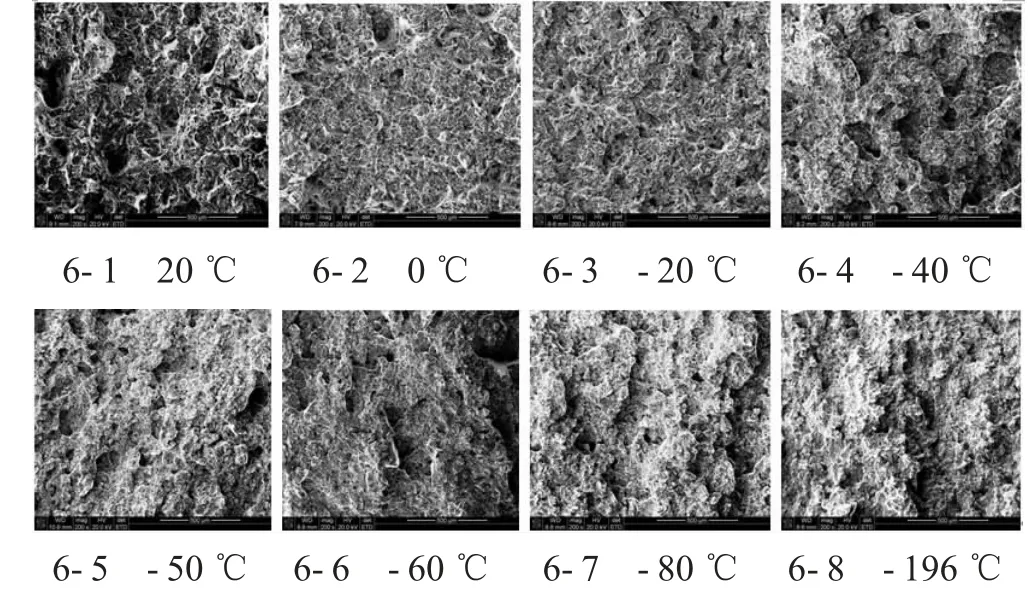

各溫度下試樣的沖擊功、剪切斷面率值如表3 所示。圖3 為不同試驗(yàn)溫度下沖擊功值與試驗(yàn)溫度的關(guān)系;圖4 為不同試驗(yàn)溫度下剪切斷面率和試驗(yàn)溫度的關(guān)系;下頁圖5 為不同溫度對應(yīng)的缺口沖擊試樣斷口照片;下頁圖6 為不同溫度對應(yīng)的斷口擴(kuò)展形貌。由表3、圖3 可看出,實(shí)驗(yàn)鋼的沖擊值隨溫度下降而降低,-60 ℃開始沖擊值降低明顯。從表3、圖4 可看出,隨著溫度的降低,剪切斷面率降低。從圖5 可看出,隨著沖擊溫度的降低,沖擊斷口上放射區(qū)所占百分比逐漸增加,即試樣韌性逐漸降低[5]。從圖6 可看出,室溫下試樣斷口為等軸韌窩,大而深的韌窩分布數(shù)量較多,隨著溫度的降低,韌窩的形狀發(fā)生變化,韌窩變小、變淺[6]。

圖3 平均沖擊功和試驗(yàn)溫度的關(guān)系

圖4 平均剪切斷面率和試驗(yàn)溫度的關(guān)系

表3 高鐵齒輪鋼脆性轉(zhuǎn)變溫度測試結(jié)果

當(dāng)試驗(yàn)溫度為20 ℃、0 ℃、-20 ℃時(shí),斷口形貌為“剪切+解理”,剪切斷面率為72%~83%,如圖5-1—圖5-3 所示。當(dāng)試驗(yàn)溫度為-40 ℃時(shí),斷口形貌為“剪切+解理”,剪切斷面率為52%,如圖5-4 所示。當(dāng)試驗(yàn)溫度為-50 ℃、-60 ℃時(shí),斷口形貌為“解理+剪切”,但根據(jù)計(jì)算,其剪切斷面率為38%、36%,即進(jìn)入脆性轉(zhuǎn)變區(qū)間,如圖5-5、圖5-6 所示。當(dāng)試驗(yàn)溫度下降到-80 ℃、-196 ℃時(shí),其斷口形貌為“解理”,其剪切斷面率為19%、7%,屬于完全脆性區(qū)間,如圖5-7、圖5-8 所示。

圖5 不同溫度沖擊試樣宏觀斷口照片

從圖6 中可進(jìn)一步看出,當(dāng)試驗(yàn)溫度為20 ℃、0 ℃時(shí),斷口擴(kuò)展形貌主要為小而多的韌窩狀塑性斷裂,如圖6-1、圖6-2 所示,表明此溫度范圍內(nèi)的沖擊在試樣斷裂前會(huì)產(chǎn)生較大的塑性變形,屬于韌性斷裂;當(dāng)試驗(yàn)溫度為-20 ℃、-40 ℃時(shí),斷口擴(kuò)展形貌雖仍有韌窩存在,但其形態(tài)已經(jīng)有明顯改變,韌窩小而淺,尺寸基本一致,沒有大的撕裂嶺和顯微孔洞[7],如圖6-3、圖6-4 所示,表明此溫度范圍內(nèi)的沖擊在試樣斷裂前仍產(chǎn)生了塑性變形,仍屬于韌性斷裂;當(dāng)試驗(yàn)溫度為-50 ℃、-60 ℃、-80 ℃、-196 ℃時(shí),試樣為典型的解理斷裂,各“河流狀紋理”對應(yīng)著各自不同高度的解理面臺(tái)階[8],表明試樣斷裂前基本沒有發(fā)生塑性變形,屬于完全的脆性斷裂,如圖6-5—圖6-8 所示。試驗(yàn)結(jié)果表明:國產(chǎn)高鐵齒輪鋼18CrNiMo7-6 在低于-60 ℃時(shí),沖擊功隨著試驗(yàn)溫度的降低而急劇下降,由韌性斷裂轉(zhuǎn)為脆性斷裂。結(jié)合剪切斷面率面積的計(jì)算,剪切斷面率面積低于50%時(shí)的溫度為韌脆性轉(zhuǎn)變溫度,所以該高鐵齒輪鋼的韌脆轉(zhuǎn)變溫度為-50~-40 ℃。

圖6 不同溫度沖擊性能斷口形貌

2 結(jié)論

1)隨著沖擊溫度的降低,高鐵齒輪鋼的沖擊值越來越低,試樣斷口形貌由韌性斷裂逐漸轉(zhuǎn)變?yōu)榇嘈詳嗔眩诘陀?40 ℃時(shí),樣品沖擊斷口剪切面積減小,解理面積增大,經(jīng)過計(jì)算,-40 ℃時(shí)斷口最小剪切面積為52%。

2)通過斷口形貌及斷口剪切面積的計(jì)算,高鐵齒輪經(jīng)過“正火+淬火+回火”熱處理后,韌脆轉(zhuǎn)變溫度為-50~-40 ℃,說明該高鐵齒輪材料具有較為優(yōu)良的低溫韌性,可適用于我國南北溫差大的苛刻環(huán)境。