大規格TB8 鈦合金化學成分均勻性研究★

曹 瑞, 王永強, 岳 旭, 張 晉, 侯晶晶, 馬耀遠

(1.新疆湘潤新材料科技有限公司, 新疆 哈密 839000;2.新疆鈦基新材料重點實驗室, 新疆 哈密 839000)

TB8(β-21S)是目前航空領域應用最廣泛的5 種高強β鈦合金之一,是20 世紀80 年代為了滿足高溫使用環境研制開發的一種綜合性能優異的鈦合金,其工作溫度可達540 ℃,因所有合金元素的總質量分數約為21%而得名[1]。TB8 具有優異的冷熱加工性能和良好抗氧化性及抗腐蝕性能,常作為箔材用于制造鈦基復合材料,同時也用于制造Trent 系列發動機的尾椎。此外,還可替代原有的410 鋼和IN-625 高溫合金用于空客A330 發動機艙附近的塞子、噴嘴和整流罩等部件;替代IN-625 合金用于波音777 的襯套和噴管,實現飛機減重164 kg[2];替代強度水平相當的1Cr18Ni9Ti 不銹鋼用于飛機液壓系統、蜂窩、燃油箱、緊固件、液壓管路等[3]。

TB8 鈦合金的化學成分為Ti-15Mo-3Al-2.7Nb-0.25Si[4],其鋁當量3.0、鉬當量12.756,β穩定系數Kβ為1.575,是典型的高合金化亞穩定β型鈦合金。TB8鈦合金中含有質量分數近18%的高熔點、高密度的難熔金屬Mo 和Nb,兩者均屬于同晶型β穩定元素,起固溶強化作用,同時提高了該合金的熱鹽應力腐蝕抗力和在還原介質中的耐蝕性,但在工業真空自耗熔煉過程中比較困難。金屬鉬的熔點為2 620 ℃、密度為10.2 g/cm3,金屬鈮的熔點為2 468 ℃、密度為8.57 g/cm3,均遠高于鈦的熔點1 668 ℃和密度4.5 g/cm3,同時高于鈦合金真空自耗熔煉時電極末端和熔池的溫度,易造成高密度金屬夾雜,鈦合金生產過程中兩者均以中間合金的形式進行添加。

鈦合金電極制備過程中鈮的加入多以AlNb70 的方式添加,其生產簡單、成本較低,適用于工業化生產使用。但鉬的加入若以傳統的鋁鉬中間合金進行添加,由于TB8 鈦合金中鋁含量較低,鋁鉬中間合金用AlMo85 進行添加,研究表明,鋁鉬中間合金中w(Mo)超過75%以上時,將會出現純鉬夾雜[5]。為避免TB8 鈦合金中出現高密度鉬夾雜,鉬的加入采用了Ti-Mo 中間合金進行添加[6],但鈦鉬中間合金生產困難、加工周期長、過程質量控制難度大、生產成本高,不適用于大規模工業化生產。為此本研究采用國內最新研制開發的MoNbAlSiTi 多元中間合金以用于TB8 鈦合金鑄錠的生產,其采用鋁熱還原法進行生產,生產簡單、成本較低,其熔點為1 910 ℃、密度為7.0 g/cm3,更接近鈦的相關指標,相對傳統的原材料可降低近30%的成本[7],并通過對生產過程工藝參數進行控制,探索了大規格TB8 鈦合金鑄錠的成分均勻性和VAR 熔煉工藝。

1 試驗驗證

1.1 原料

本實驗鑄錠采用新疆湘潤新材料科技有限公司自產的高品質0A 級小粒度(0.83~12.7 mm)海綿鈦為主要原料,選用國內新開發的MoNbAlSiTi 多元中間合金,并適當配入鋁豆、AlMo60、鈦硅、鈦鐵、二氧化鈦等進行成分調節,投料生產質量為2 300 kg 的TB8 鈦合金鑄錠。

1.2 電極制備

本試驗采用全自動配混料系統、8 000 t 油壓機以及真空等離子焊箱來生產Ф400 mm 的自耗電極。該合金鑄錠中間合金添加比例高達23%以上,且粉末居多,為使海綿鈦與中間合金充分均勻混合,并且保證電極塊的質量,適當延長了原料的混料時間,減少了單塊電極重量,并增大了電極塊的壓制壓力,實際壓制壓力比壓制同等規格的TC4 電極塊時增加了1 000 t左右,保證壓制的電極塊成型良好,無掉料、裂紋等缺陷。在氬氣保護狀態下,對壓制完成的自耗電極用等離子焊箱進行焊接,避免了電極焊接時與空氣接觸而造成的氧化和氮化,同時為保證自耗電極的強度,防止發生熔煉過程中電極掉塊或者斷裂,增加了電極的焊接焊縫數量。

1.3 熔煉工藝

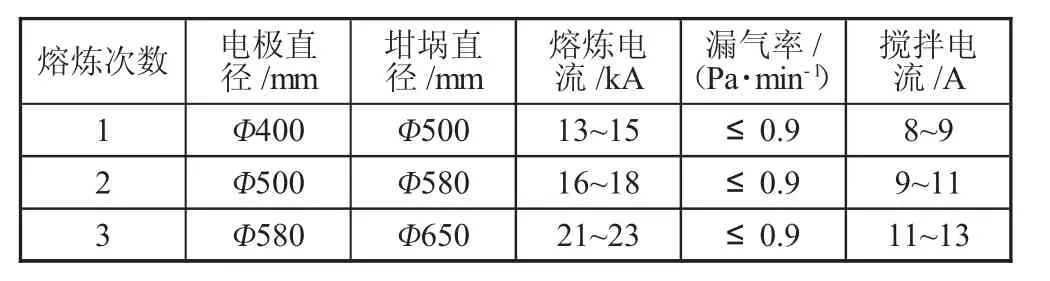

TB8 鈦合金鑄錠合金含量高,為保證鑄錠中合金元素的均勻性,本試驗采用三次真空自耗電弧爐熔煉,且根據該合金鑄錠本身的產品特性及熔煉過程,對每次熔煉工藝參數進行相應調整,最終得到Ф650 mm的TB8 鈦合金鑄錠成品,三次VAR 熔煉工藝參數如表1 所示。

表1 VAR 熔煉主要工藝參數

1.4 扒皮取樣

自耗電極經過兩次真空自耗電弧熔煉后,在二次熔煉鑄錠的錠身和頭部端面位置(見圖1)分別取了錠身外圓頭、中、底三點和端面九點試樣進行合金元素Al、Mo、Nb、Fe、Si 化學成分分析。取完樣后,將二次錠掉頭裝爐熔煉三次成品鑄錠,完成三次熔煉,鑄錠先通體扒皮5 mm,去除表面氧化皮,再按圖1-1 所示的鑄錠錠身外圓頭、中、底三點取樣進行化學成分檢測。利用超聲波檢測技術對鑄錠頭部縮孔位置進行標記,再按標記用鋸床切除冒口和錠底20~25 mm 左右,而后把鑄錠沿錠身長度從中間位置分切為兩截,按照圖1-2 分別在鑄錠的冒口、錠底及中分分切面上用鉆床鉆取九點試樣,進行合金元素Al、Mo、Nb、Si、Fe 含量檢測。

圖1 鑄錠縱向及橫向取樣示意圖

1.5 試驗結果

二次熔煉鑄錠合金元素檢驗結果如圖2 所示。

試驗過程中,電極塊壓制、自耗電極焊接、一次熔煉均未發生掉料或斷裂事故,說明此試驗的電極塊壓制參數、焊接工藝均能滿足高合金化TB8 鈦合金自耗電極生產的致密度和強度要求,保證了熔煉質量和安全。由圖2 可看出,經過二次VAR 熔煉的TB8 鈦合金鑄錠錠身的縱向和頭部端面橫向各合金元素成分均勻性良好,偏析傾向較大的Al、Fe 元素含量一致性很好,w(Mo)波動稍大,極差0.35%,在成分要求范圍之內,說明此試驗的各項工藝選擇能滿足經兩次真空自耗熔煉的TB8 鈦合金成分均勻性要求。

圖2 二次熔煉鑄錠合金元素檢驗結果

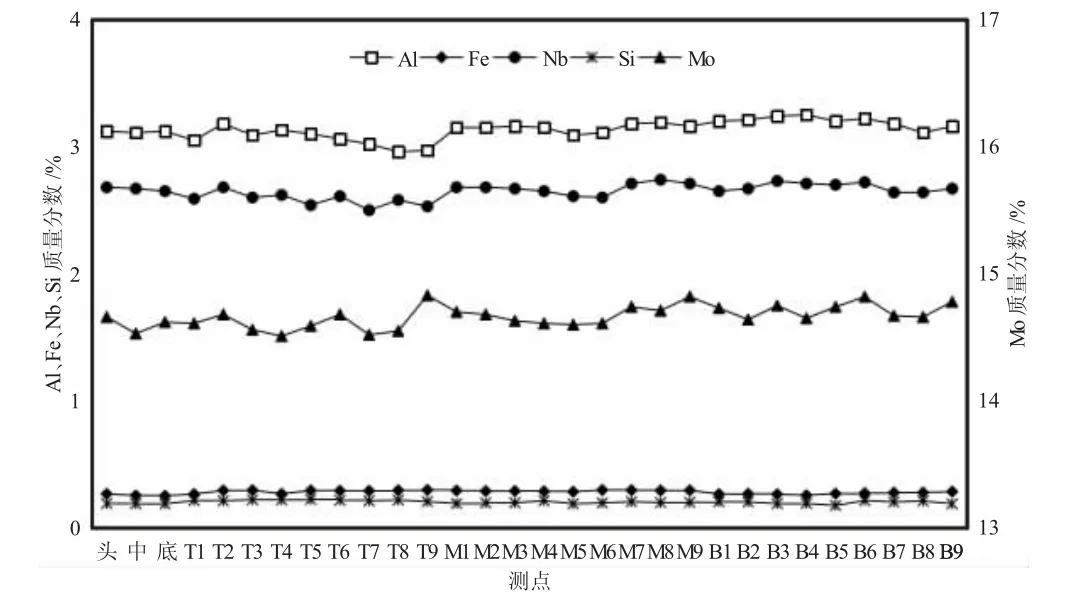

三次熔煉鑄錠合金元素檢驗結果如圖3 所示。

圖3 三次熔煉鑄錠合金元素檢驗結果

由圖3 可看出,經過三次VAR 熔煉的鈦合金鑄錠中,錠身頭、中、底三點和橫向端面九點各位置處的主合金元素含量分布均勻,且鑄錠整體化學成分一致性好,完全滿足TB8 鈦合金鑄錠化學成分的使用要求。成品鑄錠頭部熱封頂過程較長,熔池中的Al 元素在真空環境下揮發損失較多,頭部靠近中心位置Al含量較低;Mo 屬于高密度元素,在鈦及鈦合金真空自耗熔煉過程中存在比重偏析傾向,易在熔池的心部富集,故頭部和中部中心位置w(Mo)偏高,但整體均勻性良好,極差0.32%,最大偏差比例約2.2%。由此可見,經過三次VAR 熔煉的TB8 鈦合金鑄錠中Mo 元素的均勻性比兩次熔煉鑄錠中均勻性更好,同時TB8鈦合金合金含量較高,因此選擇三次VAR 熔煉是有必要的。

2 結論

1)TB8 鈦合金鑄錠的VAR 熔煉過程中,選擇新型五元中間合金作為添加劑,加入少量的二元中間合金進行成分調整,降低電極塊單重,提高電極塊壓制壓力,增加焊接數量,優化VAR 熔煉工藝參數,可生產出化學成分均勻性良好的TB8 鈦合金鑄錠。

2)TB8 鈦合金中合金化程度高,具有高熔點、高密度的難熔金屬Mo 元素的含量高,在生產大規格2 t級的TB8 鈦合金鑄錠時,經過三次VAR 熔煉的鑄錠化學成分均勻性和一致性更好。