低負壓點火技術對燒結生產的影響★

胡 銳, 侯向東, 王曉鴿, 張 霜

(1.山西工程職業學院, 山西 太原 030009;2.秦皇島金呈科技開發公司, 河北 秦皇島 066000)

燒結點火目的是供給表層燒結料以足夠的熱量,使其中的固體碳著火燃燒,同時在高溫煙氣作用下干燥預熱、燃燒和燒結,產生一定液相黏結成塊,形成具有一定強度的燒結礦。點火是燒結的前奏,點火效果好壞直接影響燒結過程的正常進行和燒結礦質量。2019 年7 月,內蒙古建龍將1 臺360 m2燒結機擴容改造為405 m2燒結機,臺車內寬由4 m 加寬到4.5 m,臺車欄板由700 mm 加高到900 mm,同時加寬相應混合料礦槽、圓輥給料機及點火爐。臺車的改造中,燒結機布料和點火尤為重要,生產中臺車邊部效應加大,尤其使用高爐煤氣點火時,臺車邊部點火效果差,產生返礦量大,南北兩煙道的終點溫度差異大,控制終點位置難度大,燒結機寬度方向上的風量和溫度分布不均衡,為此推行低負壓點火技術[1-2]。

2020 年8 月22 日—8 月25 日,由秦皇島金呈科技開發有限公司對內蒙古建龍360 m2燒結機進行低負壓點火技術改造,并于2020 年8 月26 日—10 月10 日進行工業試驗,本文重點分析了該燒結機低負壓點火技術措施及改造前后燒結料層厚度、點火效果、高爐煤氣單耗、電耗、成礦率、燒結礦轉鼓強度、粒度、經濟效益等變化。目前鋼鐵企業普遍存在點火負壓和燒結負壓基本相同(高負壓點火)的現狀,表現為燒結機所有風箱負壓基本為一條水平線,風箱之間竄風嚴重,不符合燒結過程“五帶”形成工藝要求,因此,對燒結低負壓點火技術的實踐與應用進行分析具有重要的現實意義。

1 405 m2 燒結機低負壓點火技術改造試驗

秦皇島金呈科技開發有限公司于2020 年8 月22 日—8 月25 日對內蒙古建龍360 m2燒結機進行低負壓點火技術改造,采取的措施是:將上部風箱隔板改為彈性密封裝置,使點火風箱1 號與2 號、2 號與3 號之間成為一個獨立的單元體,徹底消除風箱隔板竄風的問題,改變低負壓點火技術的整體設計;將點火風箱下部的風量與排料分流,風量通過電動蝶閥調控,控制點火負壓在10 kPa 以下任意值,排料采用雙層卸灰閥,以保證風箱嚴密性,風箱負壓穩定;對風管彎頭部位和電動蝶閥閥板部位采用耐磨沖刷材料進行處理,以確保旁路風管中風量夾帶著的小顆粒料在沖刷時不開裂、開焊、漏洞。

在進行燒結低負壓點火操作時,采用主控室遠程操作來控制點火風箱風量閥門,可調整電動蝶閥開度在0°~180°范圍內,控制點火風箱負壓在10 kPa以下任意值,實現低負壓點火;操作卸灰裝置時,每隔一定時間進行間歇式自動卸灰操作,燒結機長時間停機時,可關閉控制箱電源,遇故障則檢查箱體內是否卡料,通過檢修孔進行清理;振動電機為不常使用設備,在分流礦倉內產生嚴重積料時才會使用,使用時通過現場控制箱上的啟停按鈕進行相應操作,每次振動時間不超90s,并且要檢查振動電機固定螺栓是否有松動。

本次試驗中,取2020 年8 月12 日—8 月21 日作為基準期,與8 月26 日—10 月10 日燒結基本不限產的情況進行生產對比。為方便記錄,將基準期試驗組標記為1-1,8 月26 日—30 日試驗結果標記為2-1,9 月1 日—5 日試驗結果標記為2-2,9 月7 日—11 日試驗結果標記為2-3,9 月23 日—25 日試驗結果標記為2-4,10 月4 日—9 日試驗結果標記為2-5。

2 低負壓點火技術對點火效果的影響

實施低負壓點火技術的同時,還進行2 號主抽風機風量的21 000 m3/min 改造、主抽風機三元流葉輪改造、南煙道取直改向以及拆除脫硫增壓風機閥門操作。圖1 是改造前料層厚度為850 mm 的點火效果,圖2 是改造后料層厚度為900 mm 的點火效果,對比圖1和圖2 發現,改造前料面點火泛黃欠火,而改造后料面點火通體青色,由此說明低負壓點火技術點火效果較好。

圖1 改造前料面點火的效果

圖2 改造后料面點火的效果

3 低負壓點火技術對主要原料配比的影響

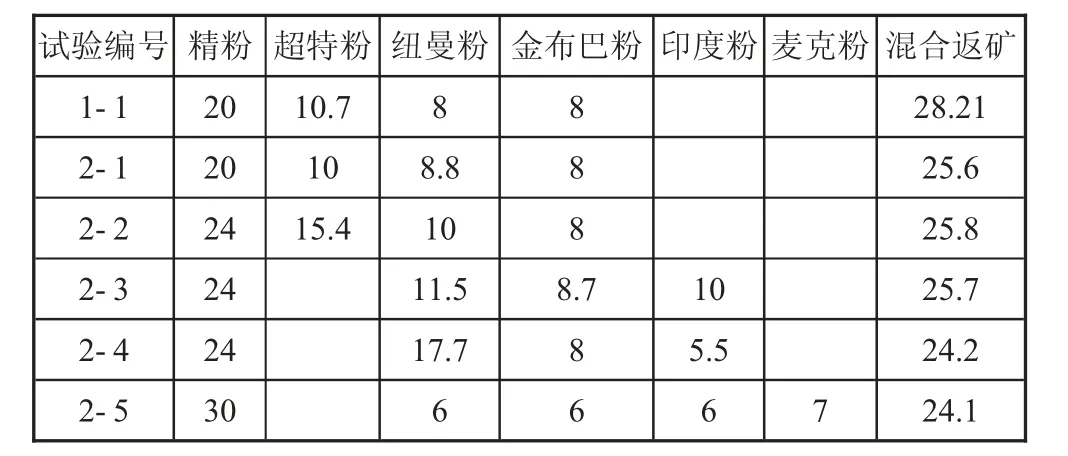

低負壓點火改造前后主要原料配比對比情況如表1 所示。

表1 低負壓點火改造前后主要原料配比對比 %

由表1 可知,改造后精粉配比提高10 個百分點,停配粗顆粒超特粉,增配印度和麥克粉,混合返礦配比降低3 個百分點以上,按照料批750 t/h 測算,約提高產量360 t/d,這與低負壓點火技術改善料層透氣性、推行厚料慢機速、改善表面點火效果有一定關系。

4 低負壓點火技術對料層厚度、總管負壓、點火負壓、終點溫度的影響

圖3 是低負壓點火技術對料層厚度、總管負壓、點火負壓及終點溫度的影響結果。在實際試驗生產中,由于燒結限產,將料批調整為830 t/h 和700 t/h 兩個檔。1 號、2 號點火風箱負壓由15.8/16.3 kPa 降低到10 kPa 以下(可以在10 kPa 以下任意調整),實現低負壓點火,發現低負壓點火技術能夠自動順暢排放點火風箱內的積料,有效提高點火風箱嚴密性。低負壓點火下,可保持原始料層透氣性,點火后料層由70 mm明顯收縮到50 mm 以內,料層厚度提高50 mm,實行厚料慢機速燒結,主抽風門開度降低5°,兩個煙道負壓趨于一致,終點溫度易于控制且升高50 ℃以上,同時還與主抽風機三元流葉輪改造、南煙道取直改向以及拆除脫硫增壓風機閥門后,阻力減小、風量增大有密切關系[3]。點火負壓隨總管負壓的升降而同方向變化,但點火負壓電動蝶閥開度要向反方向調整。

圖3 低負壓點火技術對料層厚度、總管負壓、點火負壓及終點溫度的影響

5 低負壓點火技術對高爐煤氣單耗、電耗、料批、產量及成礦率的影響

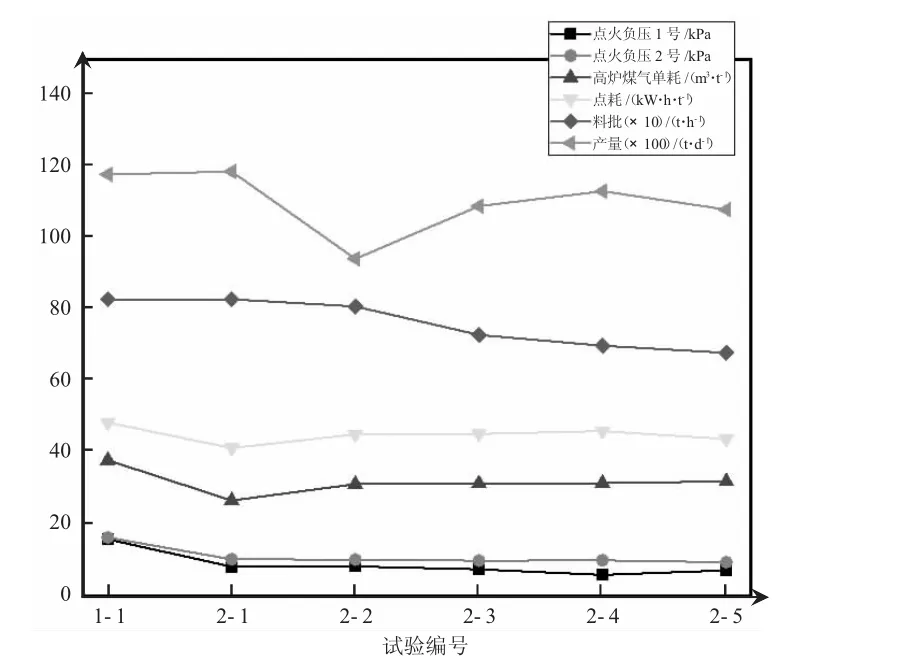

圖4 低負壓點火技術對高爐煤氣單耗、電耗、料批、產量的影響

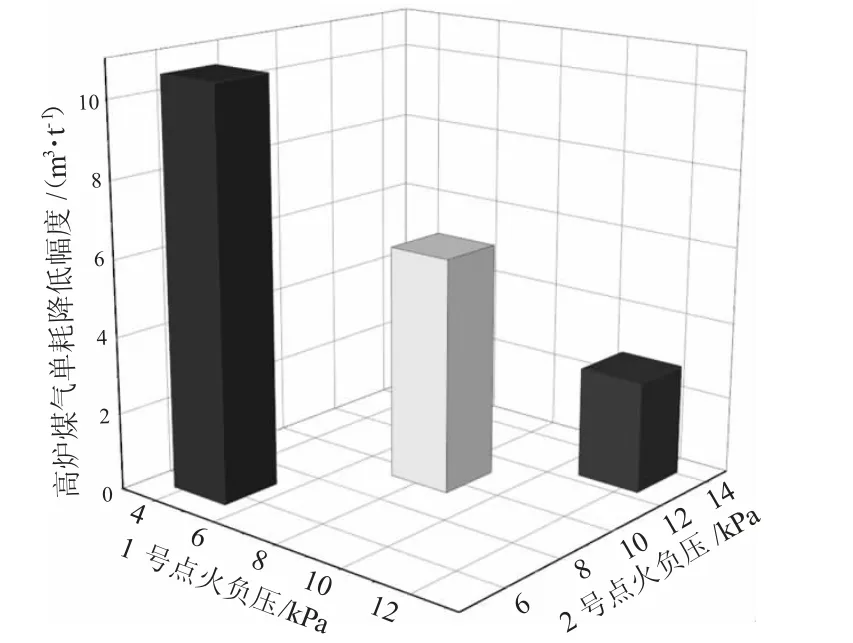

控制不同的點火負壓,高爐煤氣單耗降低幅度不同(見下頁圖5),點火負壓越低,煤氣單耗越低。需注意的是,因配加高爐重力灰和氧化鐵皮、高爐返焦配加比例不固定等因素的影響,在此對固體燃耗不做統計分析。實施低負壓點火和厚料慢機速操作,明顯改善了表層燒結礦固結強度,減少返礦量,改造前燒結成礦率為66%,改造后成礦率為69%,保守估算,燒結成礦率提高了3 個百分點,按照料批750 t/h 測算,提高產量3%。在一定總管負壓下,控制點火負壓越低,高爐煤氣單耗降低幅度越大。不影響垂燒速度情況下,控制點火負壓在6~8 kPa 較適宜。想要保持表層較長高溫點火時間就要實施低負壓點火。

圖5 不同點火負壓對高爐煤氣單耗降低幅度的影響大小

6 低負壓點火技術對燒結礦轉鼓強度、粒度組成的影響

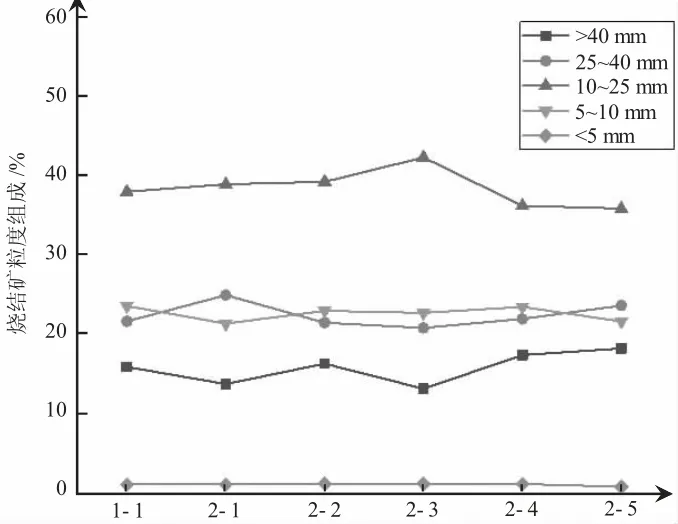

圖6、圖7 分別是低負壓點火技術對燒結礦轉鼓強度及粒度組成的影響結果,由此發現低負壓點火下,燒結礦轉鼓強度有所提高,堿度由1.83 降低到1.78,轉鼓強度保持78.5%的水平。低負壓點火下,燒結礦外觀質量明顯改善,入爐燒結礦粒級趨于均勻,>40 mm 大粒級和<10 mm 小粒級均約減少2.2 個百分點,10~40 mm 中間粒級增加4.2 個百分點。其中9月23 日—25 日和10 月4 日—9 日間,燒結礦>40 mm 粒級多是因600 t/h 小料批慢機速下燒結礦過燒所致。

圖6 低負壓點火技術對燒結礦轉鼓強度的影響

圖7 低負壓點火技術對燒結礦粒度組成的影響

7 低負壓技術對燒結效益影響

以燒結礦產量1.28 萬t/d,每年作業330 d,燒結礦制造費51 元/t,高爐煤氣單價0.1 元/m3,電單價0.43 元/(kW·h),保守測算低負壓點火“降低高爐煤氣7.38 m3/t,降低電耗0.05 kW·h/t,提產0.5%”的效益如下:

1)降低高爐煤氣單耗7.38 m3/t 創效311.73 萬元/年,計算過程為:7.381×1.28×330×0.1=311.73 萬元。

2)降低電耗0.05 kW·h/t 創效9.08 萬元/年,計算過程為:0.05×1.28×330×0.43=9.08 萬元。

3)提高燒結礦產量0.5%創效107.71 萬元/年,計算過程為:0.5%×1.28×330×51=107.71 萬元。

4)以上三項一年共創效428.52 萬元,低負壓點火改造投資130 萬元,投資回報時間為3.64 個月。

8 應用效果

燒結低負壓點火是一項易實施、投資少、見效大的技術[4],具有很好的推廣價值。內蒙古建龍實施燒結低負壓點火生產技術后,解決了燒結機風箱之間竄風嚴重,所有風箱負壓基本相同、點火風箱負壓高的問題;解決了點火風箱內風量與排料一起進入風箱支管,排料時開啟蝶閥,點火負壓波動大,以及因排料卡阻被迫使蝶閥處于常開狀態,點火風箱負壓高的問題;實現了“點火—燒結”分步進行,區分點火段和燒結段,點火段控制點火參數對料面的作用,燒結段控制抽風負壓對料層厚度的作用,即點火不抽風,達到點火工藝要求。

實施低負壓點火生產技術后,點火負壓可調可控,點火后料層收縮減小,料層厚度提高50 mm,高爐煤氣單耗降低7.38 m3/t,主抽風機節省電耗,表層燒結成礦率提高,返礦率降低3 個百分點,燒結終點位置易于控制,且終點溫度提高50 ℃,燒結礦外觀質量改善,入爐燒結礦粒度組成趨于均勻,取得可觀的效益。隨著燒結產能的不斷提高,低負壓點火的好處愈加凸顯,該技術將會在提高料層厚度、減輕主抽風機負荷、降低固體燃耗等方面進一步發揮其優勢。