540 MPa 級商用車輪輻專用鋼的研制與開發

郭 強, 柳風林, 許用會, 張志強

(河鋼集團邯鋼公司, 河北 邯鄲 056015)

近年來,汽車工業的迅速發展帶來了油耗、安全和環保三大問題,車輛輕量化成為汽車行業發展的主旋律,采用高強度鋼鐵材料可以大幅度降低整車重量,有效減少碳排放,節約能源,并提高運載效率。汽車結構車輪旋轉件減重的節能效果相當于非旋轉件的1.2~1.3 倍,高強度鋼用于車輪的制造會產生更為明顯的節能效果[1]。為了滿足汽車制造業對540 MPa級高強度車輪鋼的需求,通過對錳鈮鈦微合金化作用機理進行研究,對商用車車輪產品的加工方式和用途進行精準識別,成功開發了高強度商用車輪輻專用鋼HZ540LF。試生產和用戶使用結果表明,540 MPa 級高強商用車輪輻用鋼成分設計和工藝制度合理,產品性能完全能夠滿足用戶使用要求。

1 輪輻用鋼HZ540LF 微合金元素強化機制

1.1 錳的強化機制

Mn 元素在提高鋼強度的同時,還可以提高鋼的韌性,降低鋼的韌脆轉變溫度。可有效降低碳對鋼的韌性、塑性和焊接性產生的負面影響,另外Mn 元素可擴大奧氏體相區,降低過冷奧氏體相的轉變溫度,有利于相變組織的細化,同時可改變相變后的微觀組織,Mn 含量的提高也為替代高價合金Nb 創造條件。因商用車輪輻其復雜的制造過程和使用環境,要求較低含碳量的同時還需保持高的強韌性,因此需要綜合考慮各成分元素的效果。

1.2 鈮的強化機制

Nb 是鋼中常用的微合金元素,主要起細化晶粒和析出強化作用。固溶在鋼中的Nb 和含Nb 的碳氮化物(NbC、Nb(C,N))對奧氏體的再結晶行為均有強烈的抑制作用。通過采用熱機械軋制、晶粒細化和鐵素體相變后的沉淀強化進一步優化強韌性匹配,該技術廣泛應用于低合金高強度用鋼的生產,其主要強度(屈服強度)級別范圍集中在350~700 MPa 之間[2]。

1.3 鈦的強化機制

在鋼中加入Ti,可以細化鑄態組織,使鋼坯加熱和軋制過程中的奧氏體晶粒得以細化,提高鋼的強度和韌性。鑄坯加熱過程中必須要保證微合金碳氮化物的固溶,然后在后續軋制、卷取和冷卻過程中重新析出,起到細晶強化和沉淀強化作用。Ti 對鋼力學性能的影響取決于它的存在形態和Ti/C 含量比以及熱加工工藝。Ti 與N 的結合能力極強,是很強的固N 元素,微量的Ti 就可以起到固N 作用,對提高鋼的焊接性能極為有利。

2 輪輻用鋼HZ540LF 成分設計和熱軋工藝參數制定

鋼制汽車車輪輪輻采用旋壓技術成型,車輪總裝采用埋弧堆焊工藝。因此,輪輻復雜的加工成型過程對所用鋼材的質量要求很高,要求材料異向性能穩定、波動小,且潔凈度要高,鋼卷表面不得有氧化鐵皮,以免在用戶加工后使其表面產生麻點、麻坑缺陷,影響車輪成品的外觀質量。因此,輪輻用鋼的開發需要綜合考慮煉鋼成分和熱軋工藝的優化匹配,以滿足產品對表面質量和內部質量要求。

2.1 成分設計思路

鋼制車輪輪輻在車輛行駛過程中起到連接車軸和輪輞輪胎的作用,是汽車發動機旋轉動力轉換成直線動力的重要部件。但在車輛行駛過程中,遇到環境惡劣的情況,車輪輪輻會受到劇烈的拉、壓、彎、扭交變載荷,因此要求其具有較好的強韌性匹配。鋼種成分設計應全面考慮合金元素的添加對鋼種強度、韌性、塑性和焊接性能的影響,而不能以犧牲韌、塑性和焊接性能為代價,單純追求過高的抗拉強度。商用車車輪輪輻用鋼540LF 成分設計采用低C-Mn 鋼中添加Nb、Ti 微合金的方式。在再結晶過程中,Nb 的析出物拖拽晶界移動,對晶界和位錯起著有效的釘扎作用,可有效細化晶粒;微量的Ti 起到固溶鋼水中游離N元素的作用,有利于提高車輪的焊接和疲勞性能。在車輪鋼中,Si 的加入是不利的,易產生紅色氧化鐵皮且難以去除,并降低產品的外觀質量。因此,該研究在兼具輪輻優良成形性和疲勞強度的基礎上,盡量降低w(Si),初步設計w(Si)≤0.10%。高強商用車輪輻用鋼540LF 成分設計如表1 所示。

表1 高強商用車輪輻用鋼540LF 化學成分 %

2.2 煉鋼工藝

為了保證材料性能的均勻性,應防止偏析或夾雜引起的旋壓開裂,以提高車輪疲勞壽命。在冶煉過程中,采取窄成分控制及全流程保護澆注措施,通過采用LF-RH 雙精煉工藝盡可能降低夾雜物含量,并控制P、S、N 有害元素及Als 的含量,降低焊接開裂率;連鑄澆注過程采用動態輕壓下技術,以減輕中心偏析,避免鑄坯內部缺陷。為此設計煉鋼工藝路徑為:轉爐冶煉—LF 爐精煉—RH 真空處理—板坯連鑄。

2.3 熱軋工藝設計思路

2.3.1 連續冷卻轉變曲線的測定

在高強度商用車輪輻用鋼熱軋工藝制定過程中,應綜合考慮合金元素、加熱溫度、保溫時間、終軋溫度和卷取溫度對最終產品性能的影響。通過控制微合金元素含量、加熱溫度和保溫時間來抑制原奧氏體晶粒的過分粗化,細化最終組織,這是提高鋼強韌性的必要前提[3]。為此,對HZ540LF 進行連續冷卻轉變曲線的測定。

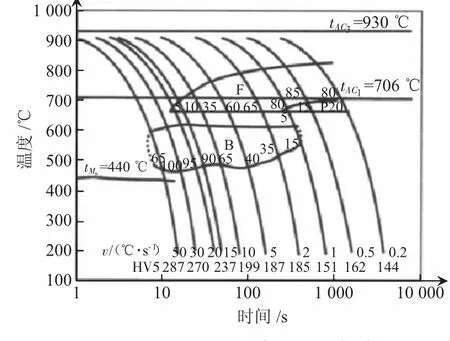

取HZ540LF 鑄坯加工成Φ6 mm×10 mm 熱模擬試樣,進行動態CCT 曲線測定。將試樣以20 ℃/s 的速率加熱到1 220 ℃,保溫5 min 后,以5 ℃/s 的速率降到1 050 ℃;以20%變形量將試樣壓縮后,以5 ℃/s速率降到920 ℃以下;再以30%變形量將試樣壓縮后,以5 ℃/s 速率降到850 ℃。以20%變形量將試樣壓縮后,分別以0.2 ℃/s、0.5 ℃/s、1 ℃/s、2 ℃/s、5 ℃/s、10 ℃/s、15 ℃/s、20 ℃/s、25 ℃/s、30 ℃/s、40 ℃/s、50 ℃/s的冷速將試樣冷卻至室溫。

根據試樣在冷卻過程中的溫度- 橫應變膨脹曲線,結合金相組織分析結果,確定不同冷速下各相變起始溫度和終點溫度,在時間- 溫度坐標中做出鋼在壓縮變形后的連續冷卻轉變曲線,即動態CCT 曲線,如圖2 所示。采用Gleeble-3500 熱模擬試驗機,測得真空狀態下試驗鋼的相變點為tAc1=706 ℃、tAc3=930 ℃、tMs=440 ℃。

圖1 HZ540LF 動態CCT 曲線

2.3.2 熱軋工藝參數制定

通過對高強度輪幅用鋼使用特性進行分析,結合HZ540LF 的動態CCT 曲線各個溫度轉變點及模擬結果,采用奧氏體再結晶區和未在結晶區兩階段控制軋制,保證板坯出爐溫度≥1 150 ℃,粗軋最后3 道次壓下率>20%,奧氏體進行完全再結晶,達到細化晶粒的目的。采用“3+5”全道次除磷,保證除磷水壓力≥19 MPa(190 bar),以達到減薄氧化鐵皮厚度、提高表面質量的目的。為了保證板形及減少軋機負荷,終軋溫度不宜過低,控制在800 ℃以上。軋后快速冷卻工藝能夠更好地利用第二相析出以提高強度,通過試驗摸索,將卷取溫度控制在500~600 ℃之間,不僅能夠使鋼板強度達到預期水平,同時能夠使鋼板有很好的塑性指標。

3 用戶使用效果

自開發商用車車輪輪輻用鋼HZ540LF 以來,共計生產10 余萬噸產品,其各項力學性能均符合標準要求,用戶旋壓成型和沖孔效果良好,焊接性能良好,疲勞壽命>150 萬次。

4 結論

1)低C-Mn 鋼中添加Nb、Ti 微合金是生產高強度商用車輪輻用鋼的有效途徑。

2)采用低Si 成分設計和合理的軋制溫度是保證車輪產品的高表面質量的重要手段。

3)商用車輪輻用鋼HZ540LF 成分設計和工藝制度制定合理,產品質量滿足用戶的使用要求,客戶反映效果良好。