采煤工作面遇斷層煤壁控制技術研究

韓海軍

(山西省澤州縣能源局, 山西 晉城 048000)

隨著礦井開采強度、采掘范圍以及開采深度等增加,煤炭生產過程中受地質構造、瓦斯以及地下水等影響更趨明顯,安全生產形勢更趨嚴峻[1-2]。采煤工作面回采推進過地質構造時,煤壁及頂板破碎等,給煤炭生產帶來較為顯著制約,期間容易出現煤壁片幫、冒頂等事故;同時煤壁失穩、冒頂等給采煤工作面內煤炭開采設備、輔助設備等正常運行帶來制約[3-5]。山西某礦3305 采煤工作面在回采遇到斷層期間,煤壁及頂板破碎同時部分支架發出“吱吱”聲響,采面在過斷層期間面臨較大的煤壁片幫、頂板冒落風險。文中就對采面過斷層期間煤壁穩定性控制技術展開研究,并針對性提出控制技術,以期更好的促進煤炭開采工作。

1 工程概況

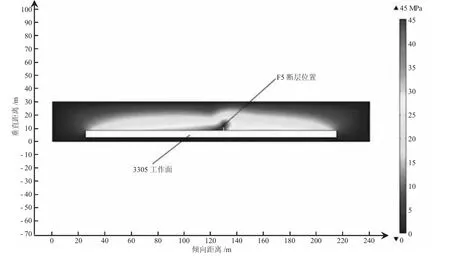

山西某礦設計產能1.2 Mt/年,現階段主采3 號煤層,煤層均值5.8 m,傾角2°~8°,賦存穩定,是現階段礦井主采煤層。3 號煤層直接頂為砂質泥巖、泥巖互層,厚度8.5~14.3 m;直接底為泥巖、粉砂巖互層,厚度9.2~11.7 m。3305 采煤工作面采用綜放開采工藝,采煤高度2.8 m、放煤高度3.0 m,采面面長設計為190 m、推進距離1 585 m。在采面回采過程中會揭露有多條斷層,其中對采面生產影響較為明顯的斷層包括F3(落差1.2 m)、F5(落差3.5 m)及F6 斷層(落差0.7 m),斷層走向基本與采面推進方向平行,具體斷層在采面內分布位置示意圖見圖1 所示。

圖1 斷層在采面內分布位置示意圖

3305 采煤工作面在回采推進至F3、F5 及F6 斷層影響區內時,采面煤壁出現片幫、頂板出現漏頂情況,給煤炭正常生產帶來制約。為此,需要針對現場實際情況制定針對性的采面過斷層煤壁控制技術方案。

2 采面過斷層期間煤壁穩定性分析

在3305 采煤工作面在回采推進至F3、F5 及F6斷層影響區時,采面煤壁出現片幫情況,片幫深度在0.3~0.95 m,頂板出現小范圍冒頂情況,同時伴隨有頂板巖層破斷聲音,液壓支架位移量較大。為掌握斷層對采面圍巖穩定性影響,提出采用數值模擬軟件(COMSOL)及現場實測方法進行分析。

2.1 模擬分析

在3305 采煤工作面推進方向存在有斷層,斷層賦存導致采面煤巖體不連續、且部分位置煤巖體破碎。由于F5 斷層對采面生產影響較為顯著,為降低模擬難度文中就僅分析F5 斷層對采面周邊應力分布影響,具體3305 采煤工作面推進至F5 斷層時圍巖應力分布模擬結果見圖2 所示。

圖2 3305 采煤工作面斷層影響區應力分布云圖

通過模擬發現,在F5 斷層影響范圍內圍巖應力出現一定程度集中,應力集中峰值為45 MPa;在靠近3305 運輸巷一側,斷層引起的應力影響范圍較長,長度約為40 m,影響范圍內應力值介于35~45 MPa;在靠近3305 回風巷一側斷層引起的應力影響范圍相對較短,影響長度為5 m,影響范圍內應力值介于30~45 MPa。斷層發育導致構造應力集中,加之受到采動動壓影響,煤壁及頂板裂隙在應力作用下進一步破碎,從而增加煤壁片幫、冒頂風險。

2.2 現場實測分析

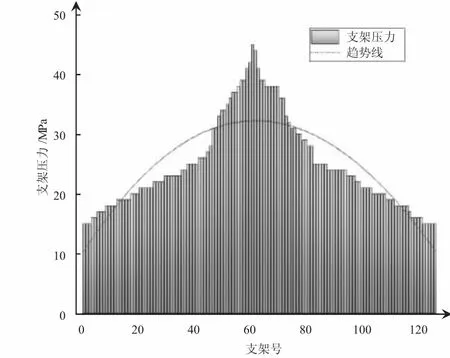

3305 采煤工作面現場共計布置126 架綜放液壓支架,單架頂梁寬度為1.5 m,其中40 號~80 號綜放支架支撐范圍為F3、F5 及F6 斷層支護范圍,58號~63 號支架支撐范圍主要為F5 斷層影響區。采用現場實測方法對采面礦壓顯現情進行分析,具體獲取得到采面液壓支架工作阻力分布情況見圖3 所示。

圖3 采面支架壓力分布圖

從圖3 中看出,在F3、F5 及F6 斷層影響范圍內采面綜放支架工作阻力明顯增加,其中60 號支架工作阻力最大,達到45 MPa。隨著采面與斷層距離增加,液壓支架壓力呈現降低趨勢;根據采面液壓支架壓力分布看出,在面向運輸巷一側且與斷層相距30 m 范圍內時,液壓支架壓力由28 MPa 陡增至45 MPa,支架壓力增長梯度為2.3 MPa/m;在面向回風巷一側且與斷層相距30 m 范圍內時,液壓支架壓力由45 MPa降低至31 MPa,支架壓力降低梯度為1.3 MPa/m。在斷層影響范圍內,靠近運輸巷一側應力變化幅度為靠近回風巷一側的1.77 倍。

采面內在斷層影響范圍內出現液壓支架壓力分布不均衡,主要是由于斷層構造應力、煤巖體破碎以及采動壓力等綜合疊加影響;同時采面頂底板巖體較為破碎,導致各區域液壓支架壓力變化較為明顯。

3 采面煤壁穩定性控制技術

通過數值模擬以及現場測試分析,發現在斷層影響范圍內圍巖應力集中,在應力作用下煤壁及頂板容易出現片幫、冒頂等事故;同時構造作用下頂板、煤壁裂隙發育,承載能力不強等會進一步增加煤壁不穩定性[6-9]。為提高煤壁穩定性,需要對斷層影響范圍內進行針對性加固,若在采面對加固煤壁則會給采面正常生產帶來制約;若在回采巷道內(超前采面20 m 范圍內),則施工區域受采動影響明顯,安全系數較差。目前千米鉆機在煤礦井下應用逐漸普遍,從而為長距離加固工作開展提供了堅實基礎。為確保采面正常生產,提出在遠離采面生產位置的回采巷道內,通過千米定向鉆機向斷層影響區域內進行加固,實現斷層影響范圍內煤體加固、采面生產同步開展。

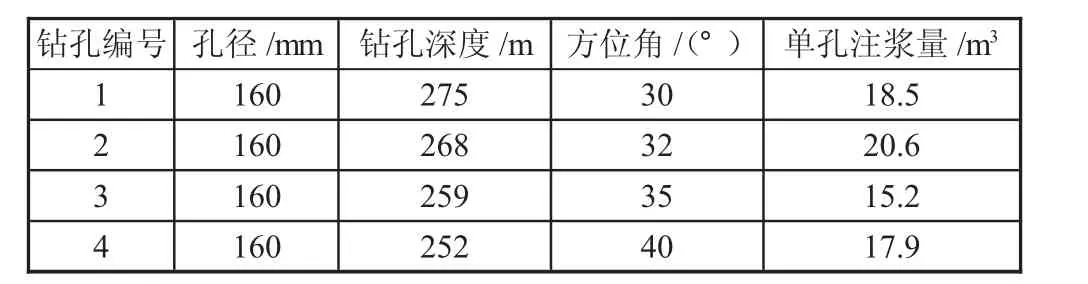

現場施工采用的鉆機型號為ZYL-17000D,鉆孔布置點超前采面220 m,鉆孔孔深控制在240~260 m間,鉆孔鉆進時采用隨鉆測量系統(型號YSX15)掌握鉆孔軌跡,提高鉆孔鉆進精度以及注漿加固效果。加固材料選擇使用水泥單液漿,水灰質量比按照1.00∶1.28~1.00∶2.00 確定,并在注漿漿液中添加一定量的速凝劑。具體采面內加固鉆孔布置見圖4 所示。在采面運輸巷施工鉆場,并在鉆場內施工4 個注漿鉆孔,對斷層影響區進行全覆蓋;注漿鉆孔施工完畢進行注漿,具體鉆孔施工參數以及單孔漿液注入量統計結果見表1 所示。

圖4 超前注漿加固鉆孔布置示意圖

表1 鉆孔施工參數以及單孔漿液注入量統計結果

注漿鉆孔采用GL 90—125 型雙液注漿泵注漿,該注漿設備注漿壓力在0~15 MPa 可調,額定注漿流量為7 m3/h,注漿泵出漿口、吸漿口直徑分別為32 mm、38 mm。注漿鉆孔采用膠囊封孔;注漿段長度為80 m,主要加固區集中在斷層影響區。

4 加固效果分析

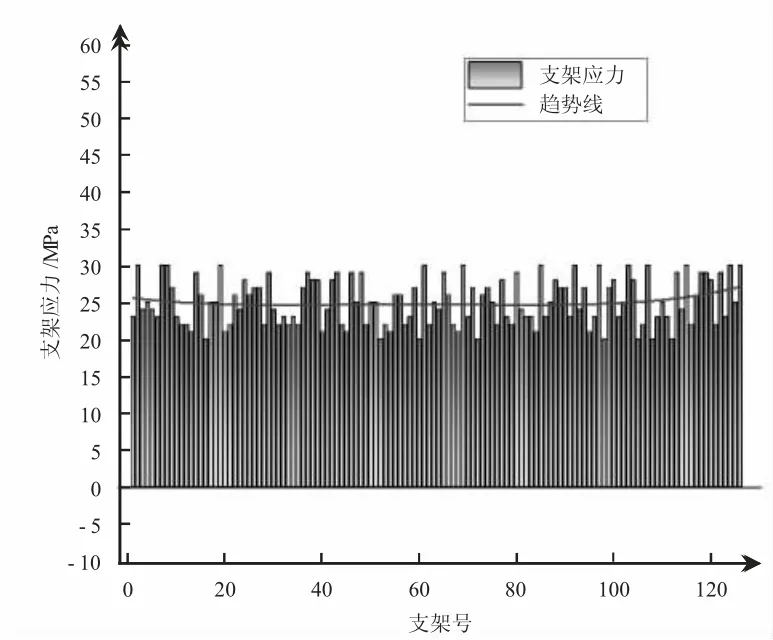

通過在運輸巷內向斷層影響區進行加固,提高影響范圍內煤巖體強度及穩定性,整個注漿加固工作耗時5 d 完成。在采面推進至加固區域后,采面煤壁片幫、冒頂情況得以有效解決,煤壁穩定性得以顯著提升;為進一步考察注漿加固效果,對采面液壓支架壓力進行測定,具體結果見下頁圖5 所示。

圖5 注漿后支架壓力分布圖

從采面液壓支架壓力分布情況看出,采面內液壓支架壓力分布較為均衡,壓力介于20~30 MPa;在斷層影響范圍內液壓支架壓力也未出現明顯的增加或者降低。表明通過對斷層影響區進行加固,提高了液壓支架圍巖支護效果。

5 結論

1)在斷層影響內受到采動壓力、構造應力以及圍巖破碎等多因素影響,3305 采煤工作面在F3、F5 及F6 斷層影響區內回采時出現不同程度片幫、冒頂等情況,給采面正常生產帶來制約。提出采用數值模擬技術方法、現場測試方法對斷層影響區內應力分布情況進行分析,發現在斷層影響范圍內應力出現一定程度增加,在高應力作用下會進一步降低斷層影響范圍內破碎煤巖體穩定性,導致煤壁及頂板失穩。

2)采用注漿方式對斷層影響范圍內進行加固,為降低注漿工作對煤炭開采影響,在運輸巷超前采面200 m 范圍內布置鉆場,向斷層影響區進行注漿。并依據現場實際情況,對注漿方案進行設計。現場應用后,斷層影響范圍內煤巖體強度及穩定性得以明顯改善,采面在斷層影響區內推進時基本不出現片幫、冒頂等情況,同時采面內液壓支架壓力分布平穩。表明,現場采用的煤壁控制技術措施切實可行。