超潔凈高爐煤氣干法除塵技術應用實踐

黃繼才, 吳建霖, 趙澤文, 鄢 明, 徐正西

(1.廣西柳州鋼鐵集團有限公司, 廣西 柳州 545002;2.廣西華銳鋼鐵工程設計咨詢有限責任公司, 廣西 柳州 545002;3.廣西鋼鐵集團有限公司, 廣西 防城港 538002)

目前低壓氮氣脈沖反吹高爐煤氣干法除塵工藝基本配置為半凈煤氣分配采用等流速變截面管道,清灰系統采用低壓氮氣脈沖反吹清灰技術,卸輸灰系統采用機械式卸輸灰或氣力卸輸灰技術。通過對柳鋼和國內部分鋼廠使用情況了解后分析發現,該工藝存在以下不足:

1)半凈煤氣采用等流速變截面管道進行等流量分配進入各箱體,但實際情況是進入各箱體的半凈煤氣量和粉塵含量及粒度分配不均,造成箱體過濾負荷不均,效果不均衡,部分箱體濾袋壽命短。

2)清灰系統采用低壓氮氣脈沖反吹清灰技術,清灰效果不均,且需配置大量的電磁脈沖閥,維護工作量大,除塵箱體作業率較低。

3)傳統的機械式卸輸灰工藝卸灰速度慢,效率低,粉塵易外漏;氣力卸輸灰工藝在排灰前期和后期不可避免存在稀相輸送,易造成閥門、管道彎頭等設備磨損,低溫工況時易發生堵管事故;卸灰球閥易磨損。

通過對現有問題進行理論分析和生產實踐的不斷摸索,在柳鋼已運行多年的高爐煤氣干法除塵凈煤氣箱式自反吹技術的基礎上,開發了半凈煤氣和粉塵量及粒度均配技術、除塵箱體塵氣室氣流均布技術、機械式壓力輸灰技術等多項技術對該技術進行了系統性優化,成功研發了超潔凈高爐煤氣干法除塵技術,在實踐中取得了較好的效果。

1 超潔凈高爐煤氣干法除塵技術研發

高爐煤氣干法除塵是高爐半凈煤氣實現精除塵的主流工藝,其效果好壞關鍵在于三個方面:煤氣過濾、布袋清灰、箱體卸灰。煤氣過濾是基于在箱體負荷均布的前提下才可能滿足最初的設計要求,而布袋過濾的高效性必須是通過布袋清灰和箱體卸灰兩大主動手段來維護。

1.1 箱體過濾負荷“均布”技術

目前,國內高爐干法除塵系統半凈煤氣分配一般采用等流速變截面管道,半凈煤氣工況流速為15~20 m/s。但實際生產發現部分箱體的布袋容易破損,并呈現一定的規律性。通過對各箱體單位時間除塵灰進行統計,發現各箱體除塵灰量和粉塵粒度組成均相差較大,這說明進入各箱體的半凈煤氣量及含塵量和粉塵粒度不均。通過在半凈煤氣管道上增設半凈煤氣粉塵量及粒度均配裝置使進入各箱體的含塵量和粉塵粒度組成趨于均勻。

現有高爐煤氣干法除塵系統的半凈煤氣支管一般為直接進入干法除塵箱體的塵氣室,易使進氣口對側布袋在氣流的作用下產生晃動、激烈的碰撞而造成布袋下部破損。為避免上述不足和使進入除塵箱體內的含塵氣體能更均勻分布,在半凈煤氣支管入口處增設帶交錯布置導流孔的環形氣流分布器。

通過以上手段實現箱體過濾負荷“均布”的前提下,布袋的過濾負荷達到“均布”,從而才能更好地實施統一的清灰制度。

1.2 凈煤氣箱式自反吹清灰技術

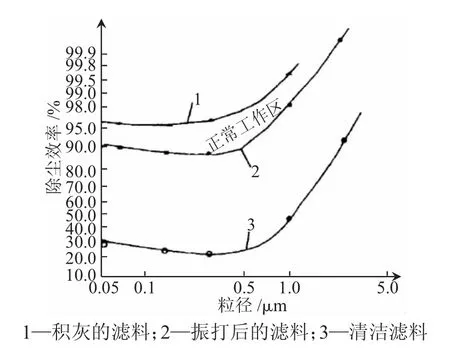

布袋過濾中,灰膜會逐漸增厚,過濾阻力也會逐漸增大,當增大到一定程度時,需進行清灰處理,去掉大部分灰膜使阻力減小到一定值,再恢復正常過濾。高爐煤氣袋式除塵中,同一種濾料在不同狀態下的除塵效率如下頁圖1 所示[1],清潔濾料的捕集效率最低,積塵后最高,清灰后有所降低。袋式除塵器的捕集效率高,主要是靠濾料上形成的粉塵層的作用,濾布則主要起形成和支撐粉塵層的作用,清灰時應保留粉塵初層,過度清灰會引起除塵效率顯著下降,并加快濾袋損壞。由此可見,選擇合適的清灰技術將對除塵效率和濾袋壽命起著決定性作用。

圖1 濾料在不同狀態下的除塵效率

當前國內高爐煤氣干法除塵系統基本采用外濾式布袋除塵,其濾袋清灰反吹方式也多采用氮氣脈沖反吹,氮氣脈沖反吹具有控制技術成熟等優點,但也存在以下問題。

1.2.1 消耗能源

低壓氮氣脈沖反吹需以氮氣作為工作介質。

1.2.2 設計和安裝精度要求高

低壓氮氣脈沖反吹系統對脈沖閥、噴吹管道、噴口的設計和安裝要求極為嚴苛,稍有不當極易出現噴吹氣流偏離中心的現象,如圖2 所示。很多氮氣脈沖反吹清灰系統都會在布袋籠口設置文氏管引射器來增大清灰強度,但文氏管氣流阻力大,且二次氣流的流量難以有效控制,這對脈沖噴吹清灰并無益處。

圖2 氮氣脈沖反吹氣流偏離中心示意圖

1.2.3 設備多、維護量大

一套干法除塵系統大約有8~16 個箱體,1 個箱體大概有16~24 個脈沖閥,這么多的脈沖閥、電磁閥和其他零部件需要經常進行檢查和維護,否則極易出現“一個脈沖閥故障影響到一個箱體,進而影響整個系統”的情況。

針對氮氣脈沖反吹清灰存在的諸多問題,結合對布袋清灰機理的研究,提出了采用凈煤氣箱式自反吹清灰工藝方案。凈煤氣箱式自反吹清灰工藝屬于離線反吹,首先將需要反吹的箱體從過濾系統中脫離出來,切斷其進、出口密封蝶閥;再將箱體內部分壓力煤氣排放至調壓閥組后的低壓凈煤氣總管內,排放后關閉切斷閥;打開反吹箱體的凈煤氣出口蝶閥讓大量的高壓凈煤氣高速逆噴回箱體,氣流引射至每條布袋,使布袋膨脹振動,起反吹清灰作用;至此箱體反吹完畢,打開該箱體的半凈煤氣進口密封蝶閥,恢復箱體至正常過濾狀態[2]。凈煤氣箱式自反吹清灰工藝操作過程無外加能源消耗,無氮氣脈沖清灰系統設備消耗,原氮氣脈沖反吹清灰故障引伸的所有問題得到有效解決,提高了除塵效果。

1.3 機械式壓力卸輸灰技術

現有高爐煤氣干法除塵系統卸輸灰工藝主要采用機械式卸輸灰和氣力卸輸灰兩種工藝。

機械式卸輸灰工藝采用普通埋刮板機鏈條刮板的機械運動進行卸灰,除塵器箱體與埋刮板輸送機間設有中間灰倉,箱體和中間灰塵中的集灰依靠重力和倉壁振動方式排出,卸灰速度相對較慢,效率較低。同時,普通埋刮板機鏈條刮板不能將除塵灰全部刮出,容易積灰,積灰易冷卻板結,造成刮板機鏈條起拱甚至破壞。

氣力卸輸灰工藝對除塵灰溫度及輸送氣體的壓力、流速、氣固比要達到嚴格的設計參數,操作過程需要輔助氣源。實際操作中,由于單個箱體的排灰是個間隔且短暫的過程,在排灰的前期和后期不可避免存在氣固比達不到合理參數,會造成閥門、管道彎頭等設備磨損或低溫工況時造成輸灰系統水平管道及彎頭等部位堵塞。

通過對兩種卸輸灰方式的原理和效果進行分析,參照現有高爐煤氣重力除塵器的卸灰方式,提出了機械式壓力卸輸灰工藝。該工藝是一種采用機械動力的同時利用系統煤氣壓力進行卸輸灰,用于壓力卸輸灰的煤氣通過煤氣泄壓管并經布袋過濾后回收至調壓閥組后低壓凈煤氣總管[3]。機械式壓力卸輸灰工藝需配置耐壓埋刮板機或耐壓斗式提升機,無需中間灰倉,其在輸送物料的流速、氣固比的調節范圍寬,以箱體集灰量確定卸灰間隔周期大幅延長,卸灰效率高,并解決了設備磨損或管道堵塞等問題。

2 超潔凈高爐煤氣干法除塵技術應用

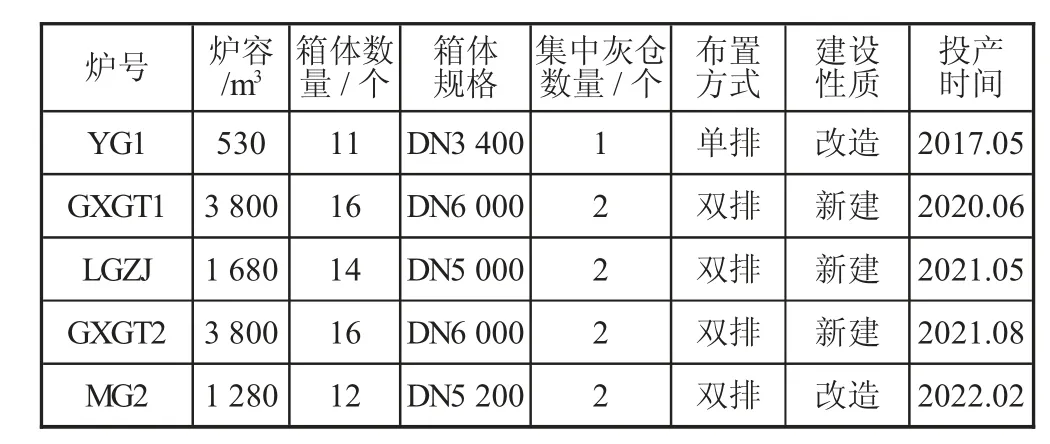

目前,超潔凈高爐煤氣干法除塵成套技術已成功運用于珠海粵鋼1 號高爐(530 m3)、廣西鋼鐵1、2 號高爐(3 800 m3)、柳鋼中金1 680 m3高爐和梅鋼2 號高爐(1 280 m3),基本情況詳見表1。柳鋼本部7 座、山西通才1 座、昆鋼1 座高爐采用了箱體負荷均布和凈煤氣箱式自反吹技術。

表1 各高爐煤氣干法除塵系統基本情況

粵鋼1 號高爐于2017 年5 月大修投產至今已運行近5 年,是國內首次成套采用超潔凈高爐煤氣干法除塵技術,該系統運行穩定,凈煤氣含塵量穩定在2 mg/m3以下,卸輸灰系統效率高,設備故障率低,只出現少量埋刮板機葉片變形,但不影響使用。

廣西鋼鐵集團有限公司1 號高爐于2020 年6 月投產后,經過近2 年的運行,取得了全年高爐煤氣平均含塵量為0.65 mg/m3;單月箱體煤氣平均溫度約85 ℃,個別極限時段低于70 ℃,卸灰系統正常,未發生“堵管”現象;反吹頻次低;設備零故障等效果[4]。廣西鋼鐵2 號高爐干法除塵系統運行情況與其1 號高爐基本一致。

廣西柳鋼中金不銹鋼有限公司1 680 m3高爐于2021 年5 月點火投產,高爐鐵水為全鑄鐵,受上游供料系統和下游鑄鐵工序影響,該高爐投產前2 個多月的時間內一直處于慢風操作,頂溫波動大,爐頂打水頻繁,凈煤氣含塵量穩定在1 mg/m3以下,卸輸灰系統運行順暢,卸出除塵灰較濕潤。

柳州鋼鐵股份有限公司本部7 座高爐煤氣干法除塵布袋材質選用價格低廉的玻璃纖維針刺氈,壽命可達2~3 年,凈煤氣含塵量常年維持在1 mg/m3以下,后道工序TRT 透平葉片已有超12 年無維修的成果。

3 結語

超潔凈高爐煤氣干法除塵技術已在各類高爐上均取得了非常好的效果,新建一次性投資少,凈煤氣含塵量低且穩定,系統維護量少,并經過了多年的運行檢驗,說明該項技術是一項成熟、高效、可靠的技術,值得推廣,同時也為其他高爐煤氣干法除塵系統改造提供了參考。