水峪煤業六采區CO 氣體治理技術研究

溫勇鋒

(山西汾西礦業集團水峪煤業有限責任公司, 山西 孝義 032300)

1 水峪煤業概況

水峪煤業為斜井盤區開拓方式,+800 m 水平開采,主采2 號、9 號、10+11 號煤層,目前布置有六采區、八采區、九采區、十采區四個采區;水峪煤業采用機械抽出式通風方法,分區式通風方式。礦井目前系統為:“6 進3 回”,6 個進風井分別是:服務服務六采區、十采區的2 號進風斜井、主斜井、付一井、付二井、東風井,服務九采區的后河副斜井,3 個回風井分別是:南風井、后河風井、王家莊風井,分別位于井田南翼、十采區。

水峪煤業年度鑒定為低瓦斯礦井,礦井絕對瓦斯涌出量為8.69 m3/min,相對瓦斯涌出量為0.94 m3/t,采煤工作面最大瓦斯涌出量為0.41 m3/min,掘進工作最大瓦斯涌出量為1.28 m3/min,二氧化碳相對涌出量為1.4 m3/t,絕對涌出量為13.01 m3/min。水峪煤業開采2 號、9 號、10+11 號煤層自燃傾向性均為Ⅱ類自燃、9號煤最短發火期為88 d,10+11 號煤最短發火期為84 d,所有煤塵具有爆炸性。

2 水峪煤業六采區第一行人巷CO 溢出情況

六采區開采10+11 號合并層,煤層平均厚度6.70m,上覆9 號煤層平均厚1.60 m,層間距平均約1.80 m,均已經回采或遭到小煤窯的破壞。2020 年6 月6 日,水峪煤業六采區第一行人巷132 號橫梁處巷幫裂隙中CO 氣體異常涌出,造成六采區第一行人巷巷道風流中CO 氣體濃度(體積分數)最高達到20×10-6,波及影響整個六采區所有用風地點。同時六采區還有其他一些巷道和密閉內也出現了CO 氣體超限。

在排查過程中發現六采后部回風巷巷道風流中CO 氣體濃度(體積分數)最高達到22×10-6,其中在原61112 運巷和61114 運巷密閉墻觀測孔內測得φ(CO)最高達到300×10-6,61106 運巷采空區內φ(CO)最高達到6 085×10-6,6308 運巷采空區內φ(CO)最高達到7 854×10-6。61106 至6308 煤柱之間局部地段溫度超過40 ℃,初步判斷為煤柱氧化造成。

2.1 六采區CO 氣體監測辦法

為了治理CO 氣體,必須加強對六采區的氣體監測,其方法為:在六采區設置4 處束管分析采樣點,分別為61112 運巷回風閉墻內、61114 運巷回風閉墻內、61106 運巷回風閉墻內、6308 運巷回風閉墻內,要求每日14 至18 點進行一次采樣束管分析;設置6 處人工氣體檢查點,分別為六采回風巷61112、六采后部回風巷風井井底處、南風井測風站處、前部回風巷南風井底處、前部回風巷61109 運巷上風側及前部回風巷6405 運巷上風側。

2.2 地面、井下排查方法

對六采區及周邊地面采空區塌陷區及地面廢棄井筒等進行全面、細致排查,發現有漏風現象立即采取地面封堵措施。

對井下六采區進行全面漏風排查和密閉墻檢查,重點包括第一行人巷、六采軌道巷、六采回風巷、六采區總回風巷、南風井井筒等區域,發現漏風或密閉墻不合格情況要及時采取措施進行處理。

3 治理措施

六采區治理CO 氣體超限的難度為:六采區采空區范圍大、四周小窯多,采空區CO 積聚的地點位置不詳,如果采取均壓,則要影響鄰近礦井的安全生產,因此治理的總體思路為:采空區灌漿;密閉堵漏;煤柱巷道噴漿、對O2濃度(體積分數)超過7%采空區注氮,防止產生新的CO 氣體。

3.1 采空區灌漿

水峪煤業南風井建有南山灌漿站,設備型號為D46-30 多功能煤礦防滅火灌漿系統,主要由灌漿站泵房、儲水池、采土場、高壓水管、泥漿溜槽、貯漿池(過濾網)、灌漿管漿料儲存場地、清水多級離心泵、管路等組成灌漿方法采用采后隨灌。灌漿主管路為6 寸無縫鋼管,密閉墻內使用4 寸無縫鋼管。

3.1.1 南山灌漿站組成

南山灌漿站建1 個采土場、1 個泵房、1 個儲水池及1 個貯漿池,池深1 m,長×寬=2 m×1 m,池體用磚砌筑水泥抹面或用鋼板焊接,其入口安裝過濾網。貯漿池底部留有出料口,在漿液流入貯漿池前設過濾篩子(孔徑為10 mm),池體用鋼板進行焊接,泵房內安設1 臺D46-30*4 型離心泵1 臺。

3.1.2 灌漿站系統功能

1)系統可用黃土、粉煤灰等多種灌漿材料,易實現灌漿材料就地取材。

2)系統能制備各種濃度漿液(水土質量比5∶1~1∶1),以適應不同情況的灌漿。

3)可通過變換外加劑,即可通過該系統實現大流量地壓注凝膠、復合膠體和固化充填材料等多種新型防滅火材料,提高系統的利用率。

3.1.3 采空區灌漿量確定

灌漿材料主要采用黃土,灌漿代用材料的種類主要有頁巖類(包括頁巖、粘土頁巖、鋁土頁巖等)、礦井矸石山的矸石、火力發電廠的粉煤灰。井筒開鑿期間的黃土、礦井周圍的黃土,容易開采,數量充足的實際特點,此次灌漿材料選擇黃泥,對黃泥要求如下:

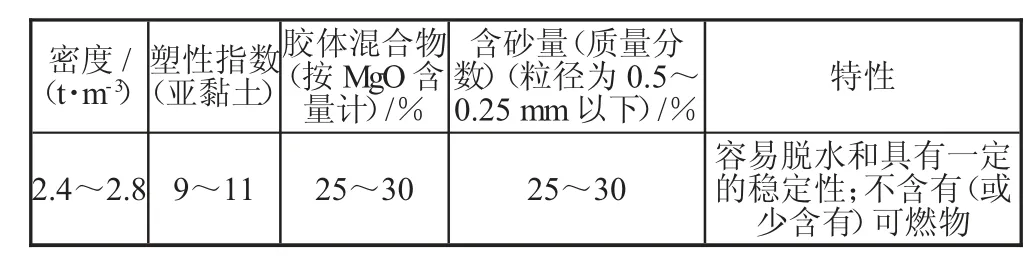

顆粒要小于2 mm,而且細小顆粒(黏土:≤0.005 mm 者應占60%~70%)。主要物理性能指標見表1。

表1 黃泥的主要物理性能指標

3.1.4 灌漿參數計算及選擇

灌漿系統的灌漿系數、水土比等各項參數在實際生產中必須根據煤層發火情況、輸送距離、煤層傾角、灌漿方式及灌漿材料和季節等因素通過實驗確定,以確保灌漿效果和生產的安全。根據現狀及計算,利用南山灌漿系統對61106、6308 采空區進灌漿,灌漿濃度不低于20%,每小時灌漿量不少于37.7 m3。

3.2 密閉墻堵漏風

3.2.1 密閉漏風原因

六采區CO 氣體超限后,對六采區老采空區的氣體進行了監測,發現大多數密閉內、外CO 氣體均超限,閉內φ(O2)均超過7%,其原因是六采區壓力較大,時間長了,引起密閉四周松動圈發育,使老采空區漏風嚴重,因此必須對漏風密閉嚴密堵漏。

3.2.2 漏風材料的選擇

水峪礦選擇能滲入煤層裂隙、黏性好、操作簡單的堵漏材料,對采空區巷道松動圈實施有效的堵漏材料,TB 防滅火堵漏材料。

3.2.3 TB 密閉材料使用方法

對產生裂隙的閉墻在外3 m 處重新砌筑一道,并在中間填充TB 防滅火堵漏材料;如果兩密閉墻充填后密閉還存在漏風,則需在密閉四周松動圈打小鉆注TB 防滅火材料,將密閉四周松動圈裂隙全部堵塞。用井下移動式注漿系統注TB 防滅火堵漏材料的方法:將TB 防滅火堵漏材料和水按50%的濃度投入攪拌機攪拌,然后注漿泵將攪拌機的漿液注入鉆孔之中。注漿過程為連續注入,邊加水邊加TB 防滅火堵漏材料,注漿流量為8 m3/h。用井下移動式注漿泵注TB 防滅火堵漏材料的具體步驟:當用兩個攪拌器時,分別向兩個攪拌器放入2.5~3.0 袋TB 防滅火堵漏材料攪拌,兩個攪拌器輪流向注漿泵供應50%濃度的TB 防滅火堵漏材料溶液。當用1 個攪拌器時,第1 次向攪拌器放入2.5~3.0 袋TB 防滅火堵漏材料攪拌,然后每1 分鐘均向攪拌器里放入1 袋TB 防滅火堵漏材料攪拌,注漿泵連續向密閉內注入TB 防滅火堵漏材料。

3.3 巷道噴漿堵漏

對六采區巷道進行漏風排查后,首先對六采軌道巷、六采第一行人巷61106、6308 上下端進行隔斷,隔斷寬度大于800 mm,并及時對隔斷處進行噴漿封堵。

對六采區的漏風巷道共計800 m,其中六采區第一行人巷左幫噴漿370 m,右幫噴漿500 m。

3.4 采空區注氮

用氮氣防滅火和阻止瓦斯爆炸的過程稱為惰化,惰化后的火區因氧氣不足而不能燃燒和爆炸。氮氣的防滅火作用,即使采空區等有關區域惰化。

3.4.1 防火注氮流量計算

采空區合理的防滅火注氮流量根據理論計算和礦井工作面防滅火注氮實踐考察而確定。防火注氮流量的計算和工作面的風量、產量、采空區體積、瓦斯涌出量及煤炭發火程度有關。通過計算,依據國內外應用氮氣防滅火的經驗,將防滅火注氮流量確定為720 m3/h。

3.4.2 防火注氮

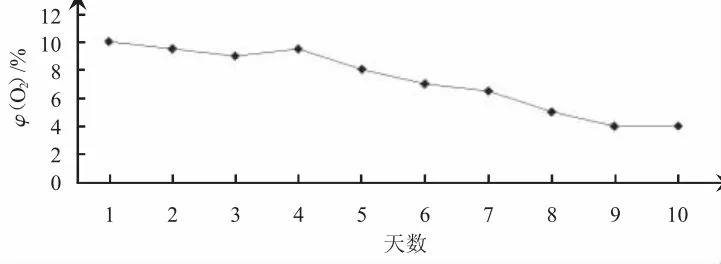

利用地面FDA97-2000 注氮系統向61106、6308采空區內注入氮氣,注入量不少于800 m3/h。六采區密閉內采空區經過注氮氣后,氧氣大幅下降,所有密閉內的氧氣均降為7%以下,采空區內浮煤再也不會氧化自然發火,下頁圖1 為61106 運巷密閉墻內注氮前后φ(O2)變化圖。從圖1 中可以看出注氮后密閉內φ(O2)由10%降為4%,達到了安全規程規定了密閉內氧氣濃度體的標準。

圖1 注氮前后密閉內φ(O2)變化圖

4 綜合放滅火效果

1)61106 至6308 煤柱之間局部地段溫度降低為20 ℃,與六采區的日常空氣溫度相同。

2)61106、6308 采空區內空氣中的氧氣濃度(體積分數)降到5.0%以下。

3)經化驗61106、6308 等采空區內空氣中不含有乙烯、乙炔,φ(CO)穩定在5×10-6以下。

4)灌漿區內出水溫度為16 ℃。

5)以上指標穩定在3 個月以上。

5 結語

經過綜合治理,六采區CO 溢出治理各項指標均下降到《煤礦安全規定》指標以內,六采區CO 溢出治理工程圓滿結束。