關于做好二次槽和三次槽的生產管理工作分析

張永明

(山西兆豐鋁電電解鋁分公司, 山西 陽泉 045200)

當前鋁企業電解生產總會遇到客觀因素導致系列或部分停槽,由于熱脹冷縮的原因,會導致電解槽存在不同程度的破損,在條件允許的情況下想要二次啟動,需要進行清槽、修理、再啟動,若想二、三次槽壽命延長,實踐表明,除二、三次電解槽清爐及維修情況等因素外,還與啟動后的正常生產期間技術條件的把控及生產操作有著密切關系[1]。如何延長槽壽命代表著鋁電解生產技術水平管理能力,還代表著企業能否平穩生產、降低生產成本等間接性創造經濟效益的問題,所以對二、三次槽啟動后如何做好正常生產期管理工作,對延長電解槽壽命的探討是十分必要的,本文主要介紹300 kA 電解槽在二、三次啟動后,通過工藝技術條件的調整,如何延長電解槽使用壽命的問題進行探討,與大家共勉。

1 穩定的槽況、規整的爐膛對槽壽命的影響和意義

電解槽由于在強磁場和高溫熔鹽狀態下工作,雖然鋁電解過程本身不消耗陰極,但在強腐蝕性電解質侵蝕和各種應力的長期作用下,導致陰極材料的膨脹與收縮、鈉離子向陰極內襯侵入、電解質和鋁水向爐底滲透、電化學或化學腐蝕,最終引起電解槽的變形和電解槽內襯的破損,導致破損槽的出現。二、三次槽在此基礎上更加劇破損槽的出現,由于在停、啟槽時,槽內溫度的急劇下降、上升,根據熱脹冷縮原理,容易出現炭塊隆起、斷裂等現象,存在此類隱患的電解槽在正常電解生產過程中,保持穩定的槽況和規整的爐膛對槽壽命延長有著極其重要的影響[2]。

穩定的槽況一方面是指電解槽的平穩運行,包括槽控曲線、設定電壓的穩定,另一方面是指分子比、鋁水平等各項技術參數以及爐底壓降、爐底溫度的平穩保持。電解槽爐底溫度很難始終保持在“適中”狀態,總是在“熱槽- 偏熱- 微熱- 適中- 微冷- 偏冷-冷槽”往返調整、緩慢進行的過程中,是否碰到兩個端頭體現出一個工區對電解槽的把控水平和能力,在把控過程中最忌諱爐底溫度的忽高忽低,特別是二、三次槽的管理,鋁水平的快速變化、分子比的快速變化都可能造成爐底溫度的忽高忽低、破損槽的加劇,特別是分子比的穩定保持,因為分子比由氟化鋁控制,而氟化鋁控制分子比有滯后性,影響滯后性的因素很多、因槽而異,而工區在把控過程中對滯后性考慮得不充分就會造成氟化鋁過量,爐底溫度控制不好,電壓擺、電壓下甩、紅爐幫等現象出現。槽況的不穩定極易造成電解槽的破損、滾鋁、漏爐等事故的發生。

電解槽爐膛的規整可以更好的保證槽內襯的完整,對電解槽效率的提高、壽命的延長有積極作用,在日常生產中電解槽爐膛的規整的維護與保持,是日常生產管理的重要條件之一,爐膛的不規整主要由于爐底沉淀造成的,而爐底沉淀的形成原因較多,如下料過多、槽溫低、爐底涼等方面導致,電解槽爐膛的規整工作是一項長期而細致的工作,只有長期堅持不懈地從工藝條件控制入手,輔助人工處理爐底沉淀,才能達到維護和規整爐膛的目的,從而使電解槽處于平穩運行中,達到穩產和高效。

穩定的槽況和規整的爐膛兩者相輔相成,促進電解槽的使用壽命。一旦發現電解槽異常、出現破損情況,應及時進行修補,對延長陰極內襯的使用周期和電解槽的使用壽命具有重要意義:一是降低澆筑材料、焙燒啟動時的電能等物料的消耗;二是提高鋁質量;三是避免電解槽大修增加鋁產量。

2 做好二、三次槽正常生產期主要技術參數的管理

延長電解槽壽命的關鍵是加強正常生產期管理。正常生產管理內容主要是采用合理的工藝技術條件,始終保持電解槽規整的爐膛和穩定的槽況,因此正常生產期就要建立電解槽理想的能量平衡狀態、物料平衡狀態、電磁場平衡狀態[3]。現結合山西兆豐鋁電電解鋁分公司(以下簡稱兆鋁)生產實際談談電解生產技術參數的日常保持情況。

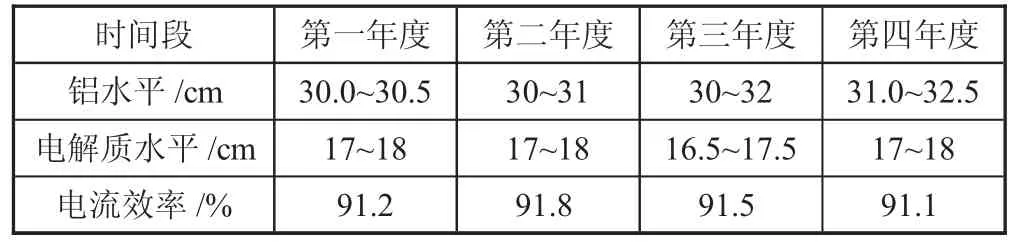

2.1 鋁水平、電解質水平的管理

在日常生產中兩水平的不穩定也會對電解槽的運行造成較大影響,結合近幾年二、三次槽管理經驗,鋁水平保持在30~31 cm 各項經濟指標比較理想(見表1),鋁水平過高會造成爐底偏冷,伸腿偏大,造成電壓波動、電壓下甩現象,甚至新極頂大母線問題,但隨著槽齡的增加,爐底形成的結殼又不宜利用技術條件讓爐底結殼化開,這樣會增加破損槽的出現,或是前期修補住的槽再次出現異常,故保持合適的鋁水平與合適的爐底溫度非常關鍵[4]。鋁水平的保持需結合爐底壓降、設定電壓、因槽而異,一切以電解槽的高效低耗為標準。

表1 兆豐電解鋁二次槽兩水平保持情況

電解質水平建議嚴格把控在17~18 cm 區間,過高的電解質必須及時外取,過高容易造成殼面塌殼,涮鋼爪影響原鋁液品位,同時陽極浸入電解質過深,陽極氣體不易排出,鋁與陽極氣體發生二次反應加劇,最主要是對爐幫、上口上涮,造成水平電流過大,影響電流效率。相反,過低不利于氧化鋁的溶解,現場操作難度大。

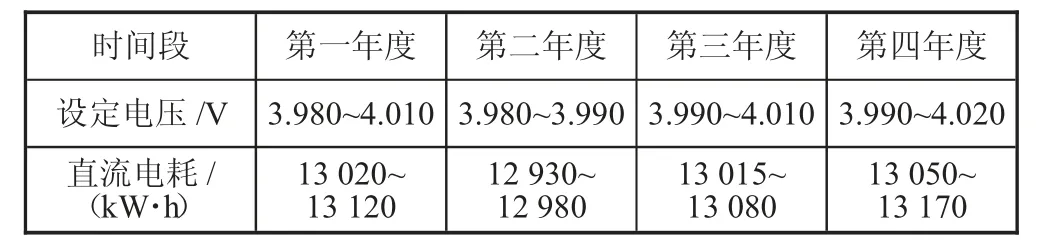

2.2 電壓管理

電壓的控制是由計算機通過調整極距來調整電壓,原則上保持電壓的穩定比變動好,在一定的電解質組成下,縮小極距可有效降低電解質壓降,同時,工作電壓的高低也反映了極距的高低。在鋁電解生產過程中,首先需要綜合考慮電解槽各部位的壓降、電解槽的實際運行狀態等,合理設定電壓,保證電解槽能夠處于正常運行工況下。兆鋁二、三次槽平均爐底壓降在335mV左右,一直控制比較穩定,由于爐底壓降偏高,故設定電壓也偏高,隨著槽齡的增加,為了保持槽控曲線的平穩運行,設定電壓也稍有提高,具體見表2。

表2 兆豐電解鋁二次槽正常生產期電壓、電耗完成情況

在電解生產中,電壓偏差的大小能夠反映出電解槽生產狀態的穩定性,如果電壓偏差比較小,則說明電解槽穩定性較高。同時日常對電解槽不規范手動干擾,也一定程度上影響電壓偏差,對不規范的人工手動調整電壓,還會造成鋁液波動,爐幫受損,嚴重影響電解槽平穩運行,因此,規范手動操作,減少人工干擾,尤其是在正常生產期間,電壓的管理以穩定為主,防止由于電壓的波動,影響電解槽爐膛形成的增減。

2.3 分子比等電解質成分管理

電解質成分對工藝技術條件影響較大,同時也對爐膛的保持有著重要的影響,想要保證電解槽的穩定生產,需要保持電解質成分的穩定。

分子比的穩定尤為重要,想要改變電解質成分,主要通過添加氟化鋁,來達到降低分子比,從而降低電解質初晶溫度,影響電解質溫度,對電解槽過熱度進行調整,達到電流效率提升的目的。在電解生產中,設定電壓、鋁水平等技術參數日常基本變化不大,所以日常對電解槽的把控主要是通過氟化鋁對槽況的把控,氟化鋁是電解生產中的“雙刃劍”,在各項條件匹配度較高時,若氟化鋁添加量不準確,會對電解槽造成負面的影響,槽況波動情況明顯,對電解槽的穩定不利。雖然低分子比有利于電流效率的提高已經得到了鋁業界的認同,但不能忽視分子比過低的負面作用,低分子比會導致氧化鋁的溶解度會降低,容易產生沉淀,爐膛易受到槽溫影響受到破壞;電解質電阻增大,槽電壓不穩,陽極氣體不易順暢排出,導致效應增多,氟化鋁的揮發損失較大等缺點。

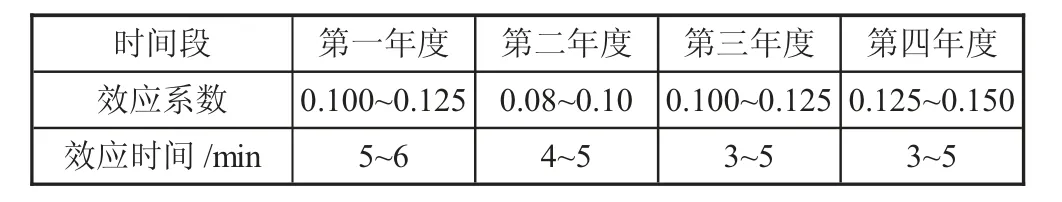

2.4 效應管理

根據國家生態、環保及能耗方面相關政策,電解鋁行業發展趨勢是向“零”效應管理模式靠攏,陽極效應發生時,陽極停止工作、不產鋁,且消耗大量電能,還會融化新建立的爐幫,在插入效應棒后,鋁的翻滾、再溶解于電解質中加劇鋁的二次反應,不產鋁且消耗鋁,同時效應后6~12 h 內,電解槽的效率才能逐步恢復到正常水平;而且陽極效應釋放出來的氣體除CO和CO2外,還伴隨著對大氣臭氧層有破壞性的全氟化炭PFCS(CF4、C2F6)氣體的產生,污染環境。

但各電解鋁公司需根據自身條件,如槽控設備、物料(氧化鋁)性狀、工區管理能力、電解工操作質量等綜合考慮,保持合適的效應間隔和效應時間,保證電解槽的物料平衡與熱量平衡。兆鋁由于設備老化、槽控系統比較落后,加上電解工長期短缺,操作質量跟不上,氧化鋁性狀不好,效應系數一直偏高,如表3。后來趨于對短路口立柱母線絕緣的保護目的,在峰值電壓、效應時間、效應質量、平均效應電壓上不過分追求,以“安全第一”為原則,從技術條件調整上來進行把控,確保電解槽的安全運行。

表3 兆豐電解鋁二次槽正常生產期間效應系數情況

2.5 極上保溫料管理

極上保溫料的重要性。通常極上保溫料主要作用保溫、防止陽極氧化和降低鐵碳壓降的作用。從根本上來說極上保溫料是實現電解槽的物料平衡和熱平衡的重要手段。據研究測定,陽極每減薄或增厚1 cm的極上保溫料,相當于放出或增加6~9 mV電壓產生的熱量。

為了保證極上保溫料的循環利用,避免出現積存,降低氧化鋁單耗,我單位在保溫料上一直不是很厚,在鋼梁下平線附近根據環境溫度進行調整,保溫料不厚但必須保證密實性,一方面是在顆粒配比上做文章,直徑3~5 cm 的粉碎料與米粒大小的細碎料混合使用,最后從中縫扒出氧化鋁撒在新極表面拍實;另一方面加強整形收邊工作,將陽極升降逢處扎實加強保溫料密實性,同時不是很厚的保溫料方便收邊工作,促進電解槽散熱,陽極上的保溫料隨著陽極的消耗要求始終在陽極的同一位置上,確保新極保溫、低殘極能散熱。

3 對發現破損槽修補的一些方法與建議

某單位2016 年啟動的一批槽,因大修材料或筑爐工藝上存在的某些缺陷,最終導致啟動后人造伸腿大塊脫落,有兩個工區(37 臺槽/區)80%的槽出現伸腿脫落現象,在運行過程中陸續有破損槽出現,但通過針對性的技術條件保持,以及一些特殊手段進行修補后,運行至今,將近有30 臺破損槽通過修補目前仍平穩運行著,槽齡達到2 000 天以上仍高效生產,部分槽齡達到3 200 d 以上。如738#槽,2017 年9 月份鐵含量出現異常,硅鐵含量(質量分數) 最高達0.082%、0.321%,當時A8 處鋼棒頭溫度明顯偏高,故進行切割阻斷通電,對破損部位進行修補后原鋁質量逐漸恢復正常,運行至目前總槽齡達2 100 d,其中破損后運行天數已達1 600 d 以上。

結合以上對破損槽的修補和管理經驗,提出以下建議。

3.1 識別和判定電解槽是否存在破損

電解槽在破損初期若能及時發現、找準破損部位,正確進行修補并適當調整技術條件、加強維護,則可以有效的減緩其破損速度,延長電解槽使用壽命。確認破損槽最有效辦法是關注原鋁質量中硅鐵含量的變化,正常情況下硅含量在0.05%,鐵含量在0.1%左右范圍平穩保持,若出現單槽硅、鐵含量連續上升沒有穩定或下降趨勢,在排除陽極化爪等因素導致后,則基本可以判定該槽陰極鋼棒已開始熔化,陰極內襯已出現破損。

在日常生產中,需密切關注原鋁質量變化情況,對單槽硅鐵含量上升較快或異常的槽須引起高度重視,排查硅鐵含量升高的原因,是電解質高上涮鋼爪、化爐幫,還是陽極問題導致化爪,一定要弄清楚硅鐵含量升高原因,在原因排查清楚之前將其列為破損槽進行全爐溫度監測,確保電解槽的安全運行。

3.2 做好破損部位的精確查找,做到精準修補

做好日常換極檢查爐底工作,換極在用鐵鉤判定爐底冷熱趨勢的同時,探查陰極是否存在坑洞或裂縫,若存在異常須記錄詳細情況,如坑洞大小、深度、大概位置。對待不同異常需不同方法處理,發現不太明顯的破損部位,或是陰極發現凹陷區域,此時可以用爐底沉淀進行遮蓋,用特制工具將中縫處的沉淀扒至坑逢區域,對陰極形成保護;若發現明顯破損部位,此時需用特制鎂砂餅進行修補。

通過陰極鋼棒頭和底板溫度結合電流分布來查找具體破損部位。對于大型預焙槽,一旦發現異常,用換極長鉤和換極之機進行查找破損,不但比較困難而且時間太長等不及,為此,可通過鋼棒頭、爐底溫度測量結合陽極導桿電流分布來查找,溫度偏高、電流分布偏低部位進行提極查找破損,由此可以大致判斷陰極具體破損部位。

結合以往破損槽修補經驗,在確定存在破損后,須用特制鎂砂餅進行修補,此處強調:一方面不宜大面積修補,在查找破損槽過程中,不能“病急亂求醫”,若發現疑似破損也進行修補的話,最后會導致滿爐底都是沉淀,即使修補住也不確定是哪個位置起關鍵作用,長期修補對爐膛的破壞會出現陽極導電不均、經常性電壓擺、電壓下甩出現,最后破損槽壽命不會延長太久。另一方面需用特制的鎂砂餅進行修補,別以為簡單在破損部位撒上鎂砂、氟化鈣就能修補上缺口,結合長期經驗教訓,這樣的成功機率太低。

3.3 修補材料以及制作特制鎂砂餅

特制鎂砂餅的制作:用鋼板焊接500 mm×300 mm×150 mm 大小的模具用以制作鎂砂餅,若鎂砂餅太小,在槽內隨著鋁液的流動和逐漸溶化,鎂砂餅和熔化的鎂砂粒會位移、游走,不能完全填補住破損部位。在材料的選用上,鎂砂顆粒需米粒大小不規則形狀,氟化鈣、氧化鋁即可,首先在模具最底層澆上鋁液20 mm,然后平鋪30 mm 厚的鎂砂粒,讓后將混合的氟化鈣、氧化鋁3~5 kg 混合料填在模具中央,然后在四周填滿、鋪平鎂砂顆粒,在逐步添加鎂砂過程中逐步舀進鋁液,鋁液進入模具一定要緩,盡可能不沖散、攪亂鎂砂餅順序,最后冷卻成型。

在修補過程中,在確定破損部位利用天車配合人工,將鎂砂餅正面朝上,準確地放在破損部位,在放置過程中,可用天車打殼錘頭協助下壓至爐底,然后人為用長、短鉤配合保證鎂砂餅坐在破損部位。隨著高溫熔化,鎂砂和混合料形成沉淀堵住破損部位,在修補后的一周時間內,修補部位不宜用鉤進行摸爐底試探效果,密切關注原鋁質量即可判斷是否修補到位。若修補到位,則以后該區域的換極摸爐底時,不要過分摸爐底檢查,避免將修補料形成的結殼勾起,再次形成破損通道;若未修補到位,可同樣方式進行第二次修補。

3.4 保持破損槽技術條件

對于破損槽,需保持較低的爐底溫度,技術條件的把控上需更精準,若爐底溫度一直過低,會逐漸形成大量結殼,最后爐膛不規整,頻繁出現電壓擺、電壓下甩現象,破損會再次出現,即使破損未出現,但綜合經濟指標也不太理想,同時耗費大量的人力、物力,所以破損槽的管理,穩定是首位,根據日常槽控曲線運行狀況,保持合適的分子比,在保證電解槽平穩、安全運行的前提下,保證較低的爐底溫度,讓電解槽盡可能延長使用壽命。