砂石骨料生產工藝及設備分析

侯盼盼, 姚孟齊, 孫飛飛

(河南綠色礦山工程有限公司, 河南 鄭州 450018)

砂石骨料是在混凝土中起骨架或填充作用的粒狀松散材料,廣泛應用于各項基礎設施建設項目中,是經濟社會發展重要的物質基礎和支撐。近年來,我國天然砂等資源逐漸減少,市場對砂石骨料的需求卻持續增長,砂石骨料產業經歷了從以自然砂石為主到以機制砂石為主的發展歷程,相應地砂石骨料生產技術也逐步趨近成熟,并且依托于砂石生產裝備跨越式的發展,已形成了比較完善的機制砂石生產體系。

1 砂石骨料生產工藝

砂石骨料生產工藝從最初僅對天然砂石的分級選用,到人工或機械破碎、棒磨機和立軸式沖擊破碎機制砂,至今已經過60 多年的發展[1]。雖然整體加工工藝已趨近成熟,但根據骨料的生產規模、原料性質、市場對產品的需求、資金投入等的不同,骨料生產具體的工藝流程也不盡相同。但總的來說,砂石骨料生產一般都包括破碎、篩分、制砂和砂粉分離等幾個主要環節。

1.1 破碎

破碎是砂石骨料制備不可或缺的環節,除去一部分強風化巖石可直接用來洗砂外,大多數硬巖均需進行開采破碎。破碎段數的選擇主要取決于巖石的最大粒度和最終產物粒度。根據不同的開采規模、方法等,巖石的最大粒度一般在200~1 400 mm 之間,立軸式沖擊破碎機的入料粒度在60 mm 以下,棒磨制砂機的入料粒度更小,而目前常用破碎機的破碎比都在10以下,所以砂石骨料多采用兩段或三段破碎。

1.2 篩分

在砂石骨料生產中篩分可分為三種:預先篩分、檢查篩分和成品篩分。當原料含土或細粒量較高時需配置預先篩分,將原料中的雜土和細粒物料預先篩出,一方面可以防止物料過粉碎,另一方面也減少了進入粗破設備的物料量,提高了破碎機的處理能力。檢查篩分一般設置在最后一段破碎之后,其目的是將大于某一粒度的物料篩出,返回破碎機進行再次破碎,以控制破碎產物的最終粒度滿足下一環節所需進料粒度。成品篩分即是將最終破碎或制砂產物進行粒度分級,以得到不同粒級的產品。

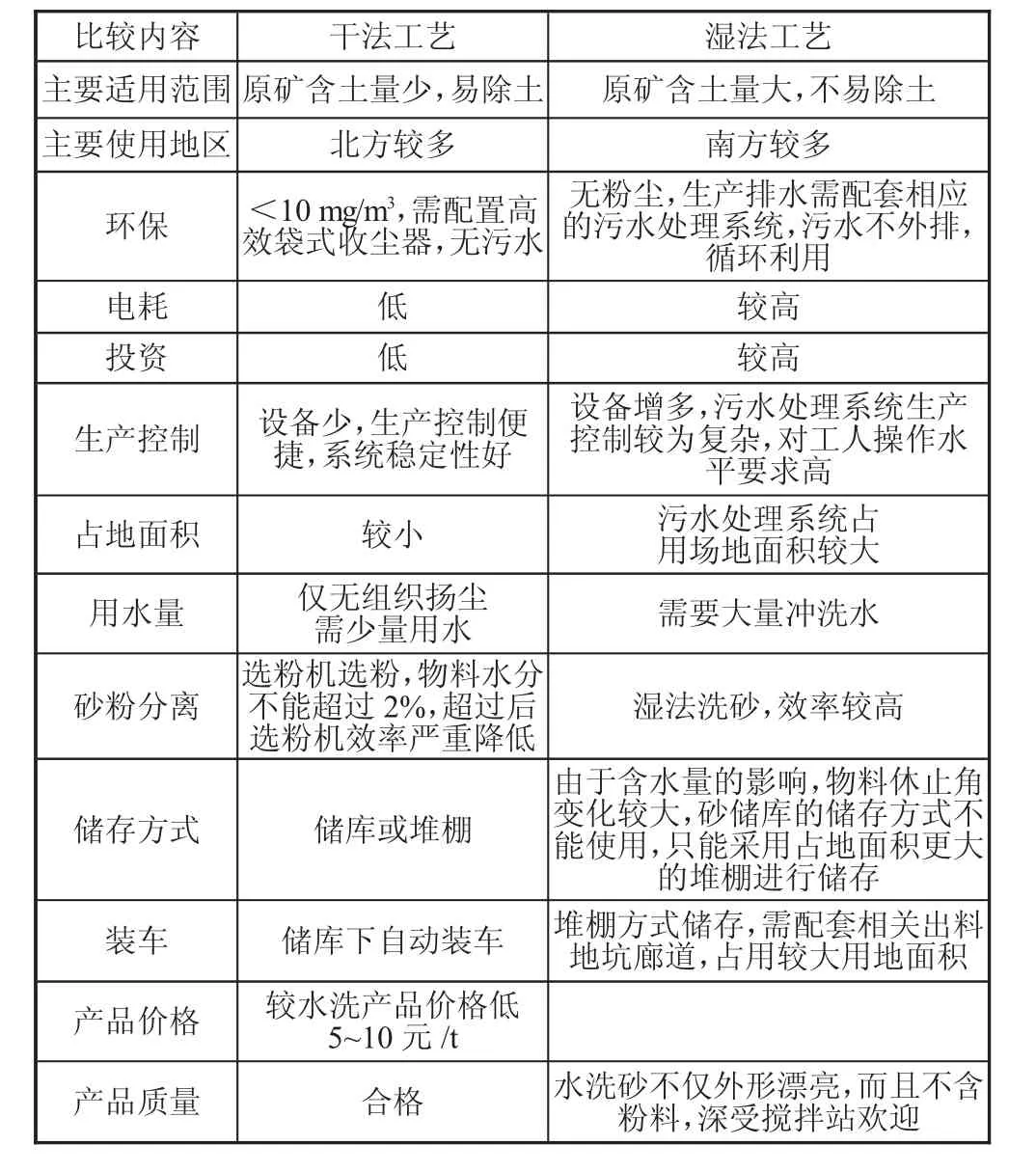

1.3 制砂整形和砂粉分離

根據原料性質、破碎設備性能等的不同,在破碎環節本身即會產生一定比例的細骨料,但這部分骨料往往存在粒型不好、產砂量不高等問題,如果需要產出大量優質的機制砂,則需增加制砂整形工藝。但在制砂過程中,會產生一定比例的石粉,而石粉含量過高或者過低都會對混凝土的工作性能產生不利的影響,砂粉分離即是為了控制成品砂中石粉的含量。常用的制砂整形和砂粉分離工藝根據是否采用水作為工作介質,可分為干法和濕法兩種,表1 對這兩種工藝做了簡單的對比,可以看出,兩種工藝在適用范圍、投資、用水量、產品質量等方面都有一定的差別,這也是在設計時需要考慮的主要問題[2]。

表1 干法和濕法制砂工藝對比

2 砂石骨料生產設備

2.1 破碎設備

破碎設備是骨料生產中不可或缺的設備,尤其是當對成品質量要求不高時,一些小型骨料生產線為了節約投資,單靠破碎和篩分分級即可完成從大塊原巖到成品骨料的過程。

2.1.1 粗碎

國內骨料生產初級破碎設備一般采用旋回式破碎機、錘式破碎機或者顎式破碎機。

旋回式破碎機處理量大,電耗低,無需配置給料設備,破碎腔內襯板磨損均勻;缺點是機身重,機體高,要求廠房高度大,土建投資費用高,維修困難。主要見于大型骨料生產線。

錘式破碎機工藝流程簡單,破碎比大,單機可完成從大塊物料到成品骨料的破碎,成品骨料呈立方體,針片狀少,粒型大大優于顎破;缺點是大粒度骨料成品率低、易過粉碎、粉狀料多,不適合硬度較大的礦石物料。

顎式破碎機構造簡單,便于安裝和維修,需要廠房高度小,工作可靠,排料口調節方便,尤其是對于水分高粘性大的礦石不易堵塞,適合硬巖的破碎;缺點是破碎比小,破碎產品針片狀多,粒型不好。單臺設備能力一般小于1 000 t/h。

2.1.2 中細碎

根據原料性能的不同,二級破碎一般選擇圓錐式破碎機、反擊式破碎機或者重錘式破碎機。

圓錐式破碎機主要適宜破碎硬度、磨蝕性指數較高的巖石,其優點是破碎力大,工作較平穩;缺點是設備投資大,破碎比小,閉路生產時需再配三段圓錐破碎機,產品粒型較差。

反擊式破碎機主要適宜破碎硬度、磨蝕性指數中等的巖石,其優點是結構簡單、體積小、破碎比大、產品粒度均勻且多呈立方體狀,閉路生產時二三段破碎可合用1 臺二級反擊式破碎機代替;缺點是設備板錘和襯板磨損較快,粉狀料較圓錐式破碎機多些,成品率較低,通常需要配套多臺反擊式破碎機才能滿足生產要求。

2.2 篩分設備

骨料篩分設備一般采用直線振動篩或者圓振動篩。

直線振動篩篩上的物料向前做直線運動,如果給料不均勻或者物料的濕度黏性較大,容易出現堵孔現象;機身多采用輕型板材或不銹鋼板材,體積小,處理量低,主要適用于細顆粒,比重輕,硬度不高的物料。

圓振動篩篩上的物料做圓形運動,使物料分散從而提高了物料彈跳力,且卡在篩孔中的物料也更易跳出,減少了堵孔現象。其選材較厚,可以抵抗篩分過程中物料的沖擊力,篩分效率較高,處理量大,主要適用于比重大,顆粒大,硬度高的物料。

2.3 制砂整形設備

制砂整形設備一般采用立軸式沖擊破碎機或者棒磨機。

立軸式沖擊破碎機采用腔體立式結構,結構簡單,運轉平穩,破碎效率高,設備磨損小。其進料粒度一般在60 mm 以下,當物料含水分較大時,物料容易粘附,甚至發生堵塞現象,影響破碎機的工作效率,因此主要適用于干法生產。

棒磨制砂機設備基礎較大,整體投資較高,進料粒度一般在15 mm 以下,因此需要配置篩分裝置控制其進料粒度。棒磨后產品細料粒型和細度模數好,適合高品質細料生產使用。但限于棒磨機的進料粒度及磨礦性能,可以看出棒磨機只能用于制砂,而立軸式沖擊破碎機除了制砂外,也可用于骨料的整形。棒磨機制砂一般采用濕法工藝,耗水量較大,并需配備相應的污水處理設施[3]。

2.4 砂粉分離設備

為解決砂石破碎過程中產生的石粉含量過高的問題,往往需要進行砂粉分離,主要有風選和水洗兩種方法。

常用的風選設備為選粉機,通過調整選粉機主軸轉速和風機風量來控制成品砂中的石粉含量,主要用于原料清潔、成砂率高、石粉含量低的干法制砂系統。

水洗一般采用輪斗式或者螺旋式洗砂機。輪斗式洗砂機機體是短寬結構,占地面積小,清洗能力較弱,處理量低,主要適用于易洗且含泥沙量少的中小型制砂生產線。

螺旋式洗砂機結構簡單,運行穩定,但機體較長,占地面積大,造價較高,主要用于泥雜質等比較嚴重的大型制砂生產線。

此外,水洗后的機制砂還需進行細砂回收和脫水處理,以減少細砂流失,保證產品級配,降低成品含水率。常用脫水篩配合旋流器來完成這一環節。脫水篩篩孔尺寸較小,并且通過在篩面上形成料層厚度,在進行脫水的同時也有效地避免部分細料的流失,經過脫水后物料的含水率可控制在15%以下。對于透過脫水篩篩孔的篩下細粒物料,則通過旋流器組進行回收。

3 結語

人工砂石骨料的加工生產技術雖已趨于成熟,但在實際生產中并沒有一套生產工藝是一成不變的,而生產裝備的選型更是靈活多變。原料性質、生產規模、市場需求、投資水平以及經濟效益等都是影響工藝和設備選擇的重要因素,因此,要在綜合考慮各影響因素的前提下,結合工藝和設備的適用性來選擇合適的生產系統。