銅冶煉渣磨礦系統增產降耗生產實踐

溫志森

(紫金礦業集團股份有限公司, 福建 廈門 364200)

1 銅冶煉渣選礦系統概況

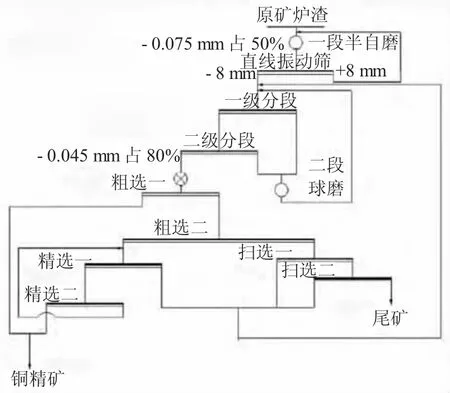

某銅冶煉廠為回收銅渣中的銅、金、銀等有價元素,提高經濟效益,配套了銅冶煉渣選礦系統。該系統主要分為爐渣冷卻工序、破碎工序、磨浮工序、脫水工序四個工序,以對爐渣進行選礦處理,回收爐渣中的有用成分。冶煉爐渣生產出來后,經過一個冷卻工序后,得到生產所用的爐渣原礦,爐渣原礦進行磨礦浮選及脫水,具體生產工藝流程如圖1 所示。

圖1 生產工藝流程圖

爐渣經過冷卻粗碎后得到粒度200 mm 以下的爐渣原礦,爐渣原礦經半自磨機磨礦得到-0.075 mm 占50%的磨礦產品。磨礦產品過振動篩篩分,篩上大于8 mm 的產物返回半自磨機再磨;篩下小于8 mm 的產物則通過一段旋流器進行一段分級,一段分級溢流進入二段旋流器進行二次分級,通過二段分級后,得到-0.045 mm 占80%的溢流產物,二段分級溢流產物進入浮選選別作業;一段、二段分級沉砂進入球磨機再磨,磨礦產物返回一段旋流器再次進行分級。

對二段旋流器分級溢流產物進行浮選作業,浮選采用兩粗、兩掃、兩精的選別作業,經一段粗選和二段精選作業的泡沫作為精礦,通過濃密過濾得到渣精礦。一段粗選底流進入二段粗選,二段粗選底流進入掃選一作業,掃一底流進入掃選二作業,掃二底流作為尾礦進行濃密脫水,得到渣選尾礦。二段粗選泡沫、掃選一泡沫、掃選二泡沫混合后作為中礦返回一段旋流器進行分級作業。

生產實踐過程中發現爐渣易碎難磨,且磨礦過程中電能與鋼球消耗巨大,磨礦細度也嚴重影響浮選指標。某渣選礦系統于2012年4月投產,設計規模為2000 t/d,處理閃速爐渣和轉爐渣混合物料,其中磨礦系統由Φ5.03 m×5 m 半自磨和Φ5.03 m×7.5 m 球磨機組成,設計主要經濟指標為渣精礦含銅品位(質量分數)26.00%,尾礦w(Cu)=0.35%。2012 年下半年,選礦車間尾礦w(Cu)降低至0.26%,處理能力達到2 200 t/d,實現達產達標。但在生產實踐中發現,磨礦細度是影響尾礦品位的一個重要因素,但系統磨礦效率差,磨礦噸礦電耗達到50 kW·h,鋼耗達到0.9 kg/t 以上,生產成本高,現磨礦工藝存在巨大優化潛力。通過對磨礦分級系統進行優化,能有效地發揮系統潛能,提高磨礦效率,降低功耗,從而達到增產增效、節能降耗的效果,因此對磨礦的相關工藝進行了優化改造。

2 生產實踐

2.1 襯板技改

2.1.1 半自磨襯板

半自磨機配套筒體襯板[1]為L 型一體式襯板,如圖2 所示,該襯板整套質量約57 t,使用過程中,當提升條被磨損后,底板其實還很厚,但因已經失去了提升效果,導致處理礦量降低,不得不更換整塊襯板,使用壽命往往只有4 個月左右。

圖2 L 型襯板

一體式襯板存在更換次數多、效率低問題,襯板噸礦鋼耗為0.16 kg。現將其技改為分體式襯板,如圖3 所示。分體式襯板整套質量約為71 t,但單塊質量較輕,方便更換。同時在使用過程中,若提升條發生磨損,可只對其進行更換,從而延長底板的使用壽命,其襯板噸礦鋼耗為0.14 kg,噸礦鋼耗低于一體式襯板。分體式底板較一體式襯板薄,提高了半自磨機的容積;同時提升條高度也高于一體式襯板,運轉中提高了鋼球高度,提高了半自磨機的磨礦效果,改用分體式襯板使得半自磨處理能力從92 t/h 提高到100 t/h。

圖3 分體式襯板

2.1.2 球磨機襯板

球磨機襯板無論使用鋼襯板或是復合橡膠襯板均并無太大差別,使用壽命都在3 年左右。筒體鋼襯和復合橡膠襯板的使用對工藝參數的要求則存在一定差異,橡膠襯板相較于錳鋼襯板易于檢修,且現場噪音降低,具體使用情況對比如表1 所示。

表1 球磨機筒體襯板材質使用主要數據對比表

由表1 可知,橡膠襯板使用壽命較錳鋼襯板長,橡膠襯板球磨機的電耗、鋼耗均高于使用錳鋼襯板。

2.2 半自磨機格子板改造

為了增強半自磨機的排礦,提高半自磨機的處理能力,將格子板[2]篩孔孔徑由20 mm 增加至30 mm,以使磨礦產品及時排出。通過調整格子板尺寸,半自磨機的處理能力有了更進一步的提高,處理能力由100 t/h 提高至115 t/h。

2.3 磨礦濃度

根據傳統磨礦經驗,半自磨機磨礦濃度(質量分數,下同)為78%,球磨機磨礦濃度為72%[3]。在生產實踐過程中發現,磨礦濃度對半自磨機的影響較小,將半自磨機的磨礦濃度由78%調整到72%,可以加速排礦,提高半自磨機的磨礦效率。調整球磨機磨礦濃度后發現,隨著磨礦濃度的提高,磨機的電流下降,磨礦效果變好,鋼耗下降。球磨機磨礦濃度由72%調整為80%后,球磨機鋼耗從0.5 kg/t 降到0.4 kg/t,磨礦噸礦電耗從35 kW·h 降到30 kW·h。

2.4 磨礦介質

生產之初,半自磨機添加Φ140 mm 和Φ120 mm兩種規格的高鉻鑄造鋼球,球磨機添加Φ50 mm 和Φ30 mm 兩種規格的高鉻鑄造鋼球。根據劉國林等[4]研究,選取與最大入磨礦塊質量相等的鋼球,原礦最大塊度按Φ190 mm 礦球計算,半自磨機補加最大鋼球球徑R=190×(3.3/7.8)1/3=142 mm,決定取消半自磨機Φ120 mm 鋼球使用,只使用Φ140 mm 鋼球。球磨機磨礦濃度提高后,球磨機補球不再使用Φ30 mm 鋼球,只單獨使用Φ50 mm 鋼球。兩臺磨機補加單一鋼球更有利于生產過程的控制。高玉和[5]等研究發現,鍛造鋼球表面質量好,具有較深的淬硬層、較高的硬度、較好的沖擊韌性、較低的破碎率等優點[6],適應球磨機的大型化發展需求。Φ140 mm 的鍛造鋼球在半自磨使用上較高鉻鑄造鋼球更具優勢,因此,將使用的高鉻鑄造鋼球改為鍛造鋼球后,半自磨機鋼耗從0.25 kg/t 下降到0.2 kg/t 以下。

2.5 分級循環返砂

通過分級系統的調整,達到了兩臺磨機的均衡,獲得了較好的浮選礦漿細度。將直線振動篩篩網由原來的8 mm×20 mm 改為6 mm×15 mm,二段旋流器的沉砂嘴厚度由20 mm 提高到30 mm,入料壓力由0.12~0.20 MPa 調整到0.20~0.30 MPa。通過對直線振動篩篩網的調整和二段旋流器的調整,提高了入選細度[8],從而為后續浮選作業提供條件[7]。

3 實踐效果

通過不斷地生產實踐摸索和改進,選礦磨礦系統的處理能力由2 200 t/d 提高到2 760 t/d,磨礦電耗從50 kW·h/t 下降到40 kW·h/t,鋼耗從0.9 kg/t 下降到0.5 kg/t,尾礦品位由0.26%降低到0.23%。通過優化,磨礦系統處理能力提高25%,鋼耗下降44%,磨礦電耗下降20%,浮選后尾礦品位下降0.03%。磨礦系統優化前后指標對比結果如表2 所示。

表2 磨礦系統優化前后指標對比表