影響小配比筒倉配煤準確度的原因及改善措施分析

劉傳勛

(河北鋼鐵集團邯鋼公司焦化廠, 河北 邯鄲 056015)

1 邯鋼公司焦化廠配煤概況

河鋼邯鋼公司焦化廠備煤系統由20 個直徑21 m的儲煤筒倉組成。每一個筒倉最大儲煤量可達1 萬t,其下面各有6 個漏斗狀下料口,每個漏斗狀下料口配置有6 臺空氣炮,即每個筒倉配置36 臺空氣炮。每一個下料口下部配置一臺直徑為2 m 的圓盤給料機進行定量下料,每3 個下料圓盤共用1 臺計量皮帶稱[1-3]。按照生產工藝要求,備煤系統采用北京金日公司提供的電子秤自動配料系統進行自動配煤,將各單種煤按給定比例進行配合,以滿足焦爐生產高質量焦炭的需要。

筒倉里的煤料通過圓盤給料機落到下方計量皮帶秤上,計量皮帶秤的計稱量系統計算實際給料量,通過PLC 反饋系統將實際給料量與設定的給料量不斷進行比較,并經變頻器系統適當調整圓盤給料機的轉動速度,使之保持較為恒定的轉動速率給料,由此保持下料量基本恒定。

邯鋼焦化廠所配煤種主要為焦煤、肥煤、1/3 焦煤、氣煤、瘦煤,配煤皮帶集合量設定為350 t/h,單個筒倉配比在3%~15%之間,配煤準確度誤差為相對誤差,即配煤準確度=(實際負荷- 設定負荷)/設定負荷。筒倉配煤系統自2010 年投產以來,通過在生產實踐中不斷摸索、改善,配煤準確度較開工時期有較大程度的提高,配煤比較大的筒倉配料誤差基本能滿足公司制定的介于±5%之間的標準,但對于配比≤5%的筒倉,下料的準確度還不太穩定。

2 影響小配比配煤準確度因素分析

2.1 筒倉容積對配煤準確度的影響

邯鋼焦化廠筒倉庫存通常滿足單種煤消耗20 d以上,但對于小配比煤種而言,煤料用量少,該筒倉下料周期較長,煤料在筒倉中長時間存放,煤中水分因重力作用會慢慢沉浸到下部,造成筒倉內的煤料呈現上部干燥結塊,而下部下料口煤料水分特別大,甚至在下料口呈煤泥湯狀態,因此在配煤生產過程中,容易造成濕煤噴出,下料量持續偏高,且不容易控制,甚至會造成計量皮帶粘煤過多的情況,配煤準確度難以保證。

2.2 變頻控制系統對配煤準確率的影響

圓盤給料機是配煤系統中重要的給料設備,其通過變頻電機隨時改變圓盤轉數,而達到精確控制下料的目的。頻率的控制范圍對于變頻系統的執行效率有著重要的影響[4]。配煤過程中,變頻電機頻率在0~50 Hz 的范圍內穩定變化。由于計量皮帶秤及圓盤給料機變頻器自身控制精度有限,當通過電子皮帶秤的煤料在12 t/h 以下時,配煤波動時間較長,配煤圓盤達到穩定轉速的時間比較長,影響了整體配煤過程的穩定性。此外,由于小配比筒倉下料量較少,實際下料量與理論下料量的相對誤差較大。

2.3 空氣炮系統對配煤準確率的影響

煉焦煤料本身黏性較大,在煤倉中存儲時間過長會產生結塊現象,大多數情況下煤料會在配煤圓盤上方2 m 處蓬住,將煤料卡在漏斗嘴上方,導致配煤的連續性受到影響。在邯鋼焦化廠筒倉的每個配煤圓盤上方下料口配置6 臺空氣炮,上部2 臺空氣炮呈同一水平面布置,下部4 臺空氣炮呈上下相隔布置。自動配煤系統通過計量皮帶秤計算瞬時超差,當通過計量皮帶秤的煤料超差為10%時,自動啟動下料嘴的空氣炮,由于計量皮帶秤對應3 個配煤圓盤,其不能識別哪一個配煤圓盤下料不暢,會使正常下料的空氣炮誤開啟,造成下料順暢的料口頻繁動作,煤料反而被打死造成堵料。

2.4 煤中雜物對配煤準確度的影響

為適應當前環保要求,杜絕煤料灑落,各路局火車來煤會用編織袋、草繩、泡沫膠等密封車皮縫隙。為防止車皮小門變形,還會用木板、鐵板擋門,并用木棍加鋼絲繩固定小門[5]。邯鋼焦化廠火車卸車煤橋篦子口開度原為150 mm×200 mm,可以有效防止卸車雜物進入煤倉。為適應接卸焦炭要求,篦子口開度改為200 mm×300 mm。篦子口開度增大后,會使一些雜物經過卸車煤橋篦子、皮帶溜槽進而進入筒倉,進入圓盤給料機后,木板、木棍等雜物甚至會卡死圓盤,不僅會損壞減速機,導致設備停轉,而且還會堵住圓盤扇形出料口,造成配煤準確率偏低。

2.5 下料點不正對配煤準確度的影響

配煤計量小皮帶寬度為800 mm,由于皮帶較窄且為平皮帶運行,配煤圓盤煤料下落時高度較高,且小配比筒倉煤流量較其他筒倉小,造成煤料下料點位置偏離皮帶的中心線,甚至會出現煤料從計量小皮帶上掉落現象,掉落的煤料如果卷入計量皮帶機尾滾筒,會造成計量皮帶嚴重跑偏,不僅對設備造成損壞,還大大影響計量皮帶秤的準確性。

3 提高配煤準確度的措施

3.1 設定最佳啟動頻率

圓盤電機啟動頻率和稱量小皮帶電機啟動頻率系統通常分別設定為30 Hz、50 Hz。對于配比≤5%的煤倉,由于開車后下料量穩定至設定流量值時所需時間較長,因此將配比為5%的煤倉圓盤啟動頻率和計量皮帶電機啟動頻率分別設定為10 Hz、35 Hz;對于配比為3%的煤倉,可以將圓盤啟動頻率和計量皮帶電機啟動頻率分別設定為5 Hz、30 Hz。通過一段時間運行發現,此調整可有效減少該過程調節所需時間,使系統開車后,整個配煤過程快速趨于穩定。

3.2 規范空氣炮的使用

針對空氣炮運行中存在的問題,將中控遠程自動控制6 個空氣炮改為控制最下方2 個,因這2 個空氣炮離料口較近,最能發揮作用,而將其他4 個離料口較遠的空氣炮改為中央手動方式[6]。對于配比≤5%的筒倉,我們通常一次只開3 臺配煤圓盤中的1 個圓盤,并設置每小時輪換一次。這樣既可以避免3 臺圓盤同時運轉造成的下料不易控制問題,還可以有效避免空氣炮誤動作。在配煤過程中,根據煤質實際情況,選擇中央自動或現場手動,避免在處理下料不暢時將其他料嘴煤料打死。

3.3 減少進倉雜物

對卸車煤橋篦子進行定期檢查更換,將落在篦子上雜物及時撿出,且禁止將撿出的雜物堆放在煤橋上,需做到每周至少徹底清理一次,以減少雜物進入卸煤坑。在進入筒倉之前的皮帶處設置自動除鐵器裝置,可有效避免鋼絲繩、鐵器等進入筒倉,確保配煤生產的連續穩定。在配煤生產前要先檢查配煤圓盤中是否有雜物卡住,必須確保將要開啟的配煤圓盤中沒有異物,配煤生產過程中需每小時對圓盤檢查一次,如有雜物卡住,則立即清理,從而保證配煤圓盤下料穩定。

3.4 穩定下料點

為防止下料口所下煤料偏離皮帶中心線位置,造成皮帶跑偏,在每個配煤圓盤的下料口處加裝了可調節角度的擋煤板,可根據每個下料口的下料量大小,合理調節擋煤板的傾斜角度[7]。在下料口下方皮帶兩側加裝擋板,并使擋板呈前端小后端大的喇叭口狀,煤料通過擋板時,絕大部分被收攏到皮帶中心位置。在計量皮帶兩側加裝通長的擋料護皮,可有效避免煤料運行過程中灑落,降低因皮帶跑偏對稱量系統產生的誤差。

4 改進后效果

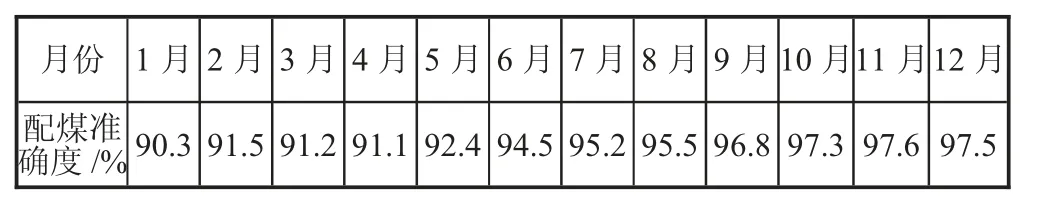

通過實施以上改進措施,經過一年生產運行跟蹤,配合煤質量波動次數明顯減少,現對2021 年以來小配比筒倉配煤準確度進行統計,如表1 所示。

表1 2021 年小配比(≤4%)筒倉平均配煤準確度

由表1 可以看出,經過一系列措施改進,小配比筒倉配煤準確度由年初的90%左右穩步提升,最終穩定在97%以上。

由于配煤準確度得到了穩定提高,配合煤質量也變得相對穩定,為穩定焦炭質量提供了有利保障。2021 年焦炭熱性能完成為CRI=22.4%,CSR=67.9%,滿足了高爐生產的需要。焦炭綜合合格率由改進前的85%提高為改進后的95%以上,效果顯著。

5 結語

邯鋼焦化廠配煤系統是自動配煤控制系統的典型應用,但對于小配比(≤4%)筒倉,其配煤精度有限。經過生產過程中一系列改進措施,配煤準確度較以前有了明顯提升,有利地保障了自動配煤準確度,使配合煤質量得到穩定。