豫河球團磨礦系統工藝及設備的改進與實踐

劉俊生, 崔愛成, 宋繼超

(安鋼集團永通球墨鑄鐵管有限責任公司, 河南 安陽 455133)

豫河球團公司120 萬t 氧化球團生產線采用鏈篦機—回轉窯—環冷機生產工藝,設計生產能力為120 萬t/a,地處內陸安陽,無自有礦山,無穩定供礦源,所用精礦太雜、品種較多,導致所采購精礦粒度變化大,造球性能不穩定,造成生產波動較大。通過磨礦系統的應用,增進了寬口徑配礦及改善了礦石表面成球特性,將精礦綜合粒度-200 目65%提高到90%以上,降低膨潤土(0.6 kg/t)的同時提高了生產的穩定性,并將低價赤鐵礦配比提高到了40%,擴大了豫河資源的采購寬度。

但磨礦系統工藝復雜、設備較多,且陶瓷過濾板采用酸洗,經常因為管道腐蝕、濾板堵塞、水溫過高等因素而影響生產。

1 磨礦系統工藝簡介

磨礦系統工藝主要設備由2 臺球磨機型號MQY40-100、礦漿池、渣漿泵、分礦箱、6 臺陶瓷過濾機型號P80/16-C、真空泵、濾液泵、運輸帶和管道等組成,配套有供水、供電、供氣設備設施,球磨機開一備一,陶瓷過濾機開三備三。

磨礦系統工藝流程:細度為-200 目占65%混合精礦原料,經運輸帶輸送進入球磨機,球磨機內加入鋼球和水與混合礦在球磨機內研磨形成礦漿,礦漿經過除渣后進入礦漿池,進入礦漿池內的礦漿經渣漿泵輸送到礦漿分配器,再經過分流進入各臺陶瓷過濾機,礦漿經陶瓷過濾機礦水分離后,得到細度為-200目占90%以上的精礦粉,精礦粉再經運輸帶輸送至下一道工序。

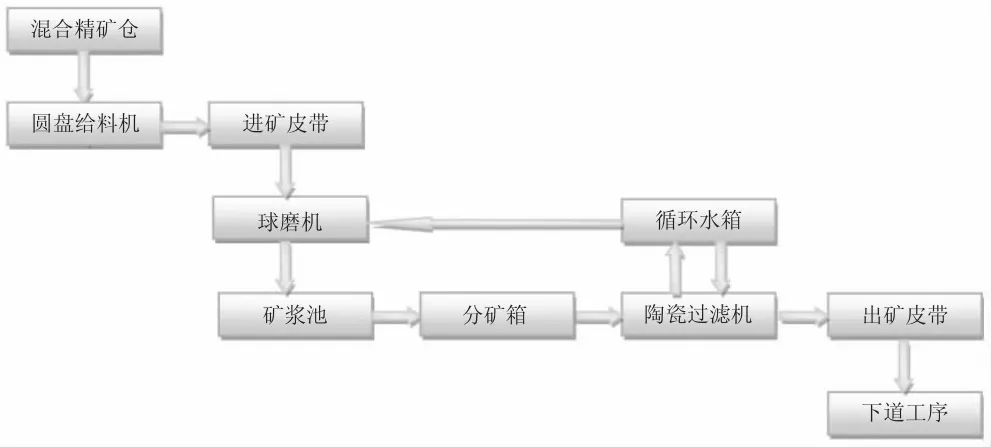

磨礦系統生產工藝流程圖見圖1。

圖1 磨礦系統工藝流程圖

2 存在的問題

2.1 現場作業差

磨礦系統循環水在整個生產過程中,按照環保要求,設計為內部循環,循環水箱總容積為56 m3,磨礦系統用水量60 m3/h,循環水箱每小時循環一次,循環水溫度在夏季持續在50 ℃以上,礦漿溫度在55 ℃以上,系統循環水只能靠生產過程中的常溫精礦和循環水熱消耗補水(約50 t/d)降低溫度,循環水不能得到冷卻。球磨機軸瓦溫度55 ℃報警,60 ℃停機,正常生產時軸瓦溫度持續在報警溫度以上運行,時常發生停機現象,影響生產的連續性。同時因系統循環水溫度高,在磨礦生產過程中,現場產生大量煙汽,導致廠房內溫度高、濕度大,現場作業環境差。

2.2 陶瓷過濾機故障頻繁

陶瓷過濾機濾板反沖洗水由濾液泵提供,在濾液閥打開排放時,反沖洗水壓力過低,不能起到沖洗濾板作用,過濾機循環使用周期縮短,倒機頻繁。濾液排放時,各臺過濾機排水壓力不均衡,導致距離遠的過濾機壓力增大,濾液不能正常排放。同時因濾液水串聯排放,濾板經常出現漏漿現象而不能及時發現,循環水水質變差,濾板透氣性、吸水性變差,陶瓷過濾機生產效率降低。

陶瓷過濾機排液系統由高、中、低三個液位點控制氣動閥實現濾液水的正常吸收和排放,用以保證過濾機系統壓力平衡,在生產過程中經常出現壓力不穩、液位高報警停機,影響生產運行。

2.3 系統循環水管道腐蝕嚴重

陶瓷過濾機在生產過程中,過濾板需要用硝酸清洗濾板微孔中殘留的微小精礦顆粒,得以提高濾板的透氣性,有效提升濾板循環使用,致使系統循環水中含少量硝酸,循環水具有一定酸性,從而具有腐蝕性,循環水管道為普通Ф273 mm 鋼管和Ф108 mm 鋼管,不具備防腐蝕性能,管道腐蝕嚴重,經常出現漏水漏漿現象,影響過濾機正常運行。

3 工藝及設備優化改造

3.1 降低磨礦系統溫度

3.1.1 降低系統循環水溫度

要解決系統循環水溫度問題,增加循環水量和外因降溫是最為直接的方式,為此車間經過研討,在廠房外墻邊新建水箱,水箱規格為10 m×4 m×4 m,與原水箱聯通使用,水箱上部建冷卻塔,冷卻塔規格4 m×4 m×4 m,考慮環境溫度的差異,冷卻塔設有旁通,冬季循環水不經過冷卻塔,只使用水箱可滿足生產要求。經過水箱擴容,系統循環水總儲水量達到200 m3以上,磨礦系統循環水溫度由原來50 ℃以上,降至40 ℃左右,磨礦生產逐漸穩定順行。

3.1.2 改善磨礦系統生產環境

為了降低磨礦生產過程中產生的含塵煙汽,改善現場工作環境,新建一套高效濕法除塵系統。該除塵器設計風量為100 000 m3/h,煙塵發生源共計11 個,其中球磨機進出口4 個、分配箱頂部1 個、陶瓷過濾機頂部6 個,所有煙塵發生源通過捕集罩、收塵管道、引流風機、凈化裝置、除霧裝置等進行集中凈化處理,各煙塵發生源的粉塵、蒸汽收集后,進入濕法除塵器內進行處理。

除塵器內部采用水幕湍板與旋流離心管組、多級除霧相結合的工藝,實現精細化收塵,除塵用水采用內循環的方式,取消傳統濕法除塵所用的工藝水池,實現了污水零外排,設備內部實現了集收塵、渣水分離、污水凈化、泥渣密閉外排、蒸汽冷凝、除霧消白等一體化功能。高效濕法除塵器實現了粉塵顆粒物排放濃度(質量濃度)<10 mg/m3的排放要求,現場無可見煙汽,環境明顯得到改善。

3.2 陶瓷過濾機濾液系統改造

3.2.1 陶瓷過濾機濾液泵反沖洗水及回水管道改進

為保證濾板反沖洗水壓力穩定,將反沖洗水由原來的濾液水改為系統循環水,保證了反沖洗壓力穩定;陶瓷過濾機濾液泵回水管道由原來串聯管道排水改為單管并聯排水,在單管排水和循環水箱中間增加一緩沖水槽,每臺過濾機回水管均接至緩沖水槽,便于職工觀察各臺過濾機回水水質,發現那臺過濾機水質變化,及時停機檢查處理,保證循環水水質清潔,提升過濾機運行效率(見圖2)。

3.2.2 陶瓷過濾機濾液高位報警改進

改進措施:一是將濾液泵排放閥由DN50 的氣動截止閥改為DN50 電動調節閥(見圖2)。調節閥開、關度可以隨意調節,并且整個運行過程大約需要5 s 左右,降低了因急速開停對濾液泵和管路造成的沖擊和振動。二是將調節閥的控制編入自控系統內,實現整個使用過程的自動控制。調節閥實現自動控制后,液位至排放點時,調節閥開至100%;液位至關閉點時,閥門關80%,保留20%,使泵進入緩慢排放狀態,機械密封不再受沖擊而損壞,電機電流處于穩升和穩降中,不再出現濾液高位報警停機。

圖2 陶瓷過濾機濾液系統改造

3.3 陶瓷過濾機系統循環水管道改造

3.3.1 陶瓷過濾機循環水主管道改造

為解決過濾機循環水主管道腐蝕漏水問題,經公司多方考察研討決定,將循環水主管道改為高密度聚乙烯材質管道。高密度聚乙烯材質無毒、無味、無臭,熔點為130 ℃,相對密度較高,具有良好的耐熱性和耐寒性,其化學穩定性好,具有強耐腐蝕性和強耐磨性,使用壽命長,還具有較高的剛性和韌性,機械強度好,耐環境應力開裂性較好。其各項良好的性能全部適用陶瓷過濾機循環水管道的要求,公司使用高密度聚乙烯管道后,循環水主管道使用壽命提升至4 年以上,解決了循環水主管道漏水、漏漿問題。

3.3.2 陶瓷過濾機循環水支管改造

陶瓷過濾機循環水支管改造,結合生產工藝和備件費用的實際情況,決定將循環水支管改為不銹鋼鋼管,同時采用利舊利廢改造。球團生產布料系統大小球輥篩使用不銹鋼輥篩,材質為1Cr18Ni9Ti,規格為Ф121 mm×4 200 mm×12 mm,具備一定的防腐蝕性能,滿足過濾機循環水使用,利用生產過程下線的不銹鋼輥篩,進行切割、打磨、焊接,對過濾機供排水管道逐臺進行改造。經過改用不銹鋼輥篩后,循環水管道使用壽命,從原來不到6 個月延長至2 年以上,有效的提高了設備作業率,改善了現場生產環境,降低了職工及維修人員的勞動強度。

4 結語

通過一系列的改進,磨礦系統設備運行效率得到提高,精礦水分穩定在了8%左右,精礦綜合力度-200 目從65%提高到90%以上,膨潤土配比降低了0.6%,從而提高了球團品味;8%的水分成功地省去了精礦干燥環節,僅煤氣每小時便可節省600~700 m3,降低了生產運行成本,改善了現場生產環境。