轉爐整體式爐下斜護板的研究與應用

紀 偉

(石橫特鋼集團有限公司, 山東 肥城 271612)

目前石橫特鋼集團有限公司煉鋼廠有4 臺轉爐,在轉爐生產過程中,會產生很多爐渣,而這些爐渣需要及時清理、倒出,轉爐的爐渣在清理倒出時爐渣容易噴濺在渣車道軌上,導致爐渣覆蓋道軌,嚴重時導致道軌變形、拱起,直接影響鋼包車不能正常運行。為了防止爐渣噴濺在爐下道軌上,現有技術中一般會在轉爐的爐下設置兩個斜護板,利用斜護板防止爐渣噴濺至道軌上,但是現有的斜護板存在以下缺陷。

1)護板固定在墻壁上后其角度是一定的,人工后期不能調整斜護板的角度,因此,這也使得鋼包車只能適應斜護板的大小,當鋼包車的車斗大小不同時,現有的斜護板就不能滿足使用要求,這大大縮小了斜護板的使用范圍。另外,由于斜護板在墻壁上的角度一定,當不需要清理爐渣時,斜護板占用空間大,嚴重妨礙人工斜護板積渣清理。

2)現有的斜護板一般是由多塊鋼板拼接而成,這種拼接而成的斜護板由于拼接縫隙存在經常發生掛渣現象,導致斜護板積渣嚴重,同時在清理爐渣時容易發生燙傷、砸傷等傷害事故。

為徹底消除設備存在安全隱患,通過對轉爐爐下斜護板結構型式進行分析改造,制作旋轉支架、支撐框架和整體式斜護板面,將一側斜護板設計成整體懸掛式結構,從而實現斜護板整體下線維護和上線安裝,整體板面斜護板使用Q345-B 材質鋼板切割成型,并將其焊接緊固在斜護板支撐框架上部,旋轉式支架結構有利于斜護板角度調整,有利于鋼包車道軌的全防護,從而消除制約生產的瓶頸和存在的安全隱患。

1 鋼包車道軌的改造方案

1)使用16 號槽鋼制作斜護板旋轉機構,旋轉軸使用Ф108 mm×12 mm 無縫鋼管進行焊接制作,旋轉軸安裝在更大規格的支撐座上,從而實現整體斜護板的旋轉調整。

2)使用10 號槽鋼焊接斜護板支撐框架,并根據鋼板長度設計框架尺寸,合理布置整體式懸掛斜護板的整體質量。

3)使用Q345-B 鋼板根據制作框架的整體長度和寬度切割下料,然后線下將鋼板焊接固定在支撐框架上。

4)制作完成后的整體式懸掛斜護板整體運送至轉爐爐下使用倒鏈將斜護板吊掛到合適高度,根據道軌位置和鋼包車位置調整斜護板角度,然后利用10號槽鋼進行焊接支撐加固。

5)對整體式懸掛斜護板與擋墻之間縫隙進行封堵焊接和打磨處理,從而確保整體平面光滑,便于物料流淌。

通過將斜護板與支撐架較接,以使得斜護板本體角度可調,能夠使得斜護板本體適應多種鋼包車車斗大小,有利于鋼包車道軌的全防護,解決了現有技術中的問題。

2 設備主要組成及運行原理

2.1 設備主要組成

此項改造技術主要設備組成為斜護板組件,該斜護板組件設置為兩個,分別對稱設置在轉爐的兩側,各斜護板組件包括:

1)支撐架。設置于墻壁,主要作用是支撐整個斜護板組件。

2)斜護板本體。主要作用為鉸接于支撐架上,使得斜護板本體可繞較接處轉動。斜護板本體為一體成型結構,采用Q345-B 的鋼材。

3)鎖定板。所述鎖定板可拆卸設置于墻壁,且鎖定板與斜護板本體抵接,使得斜護板本體鎖定。

若干橫豎交叉設置的加強筋和支撐架,在墻壁上呈三角形設置。

2.2 設備運行原理及結構圖

2.2.1 運行結構原理

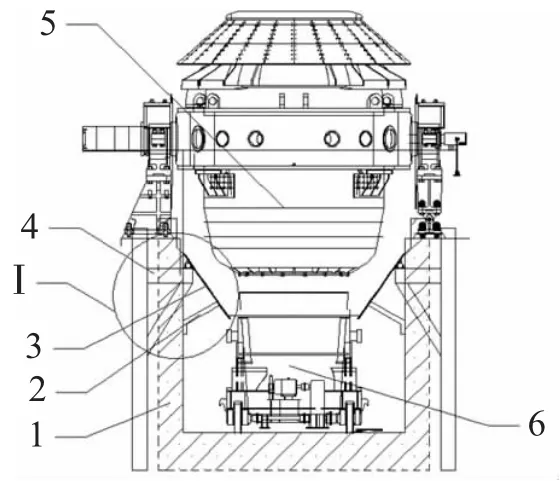

設備運行結構原理圖如下頁圖1、圖2 所示。

圖1 運行結構原理圖

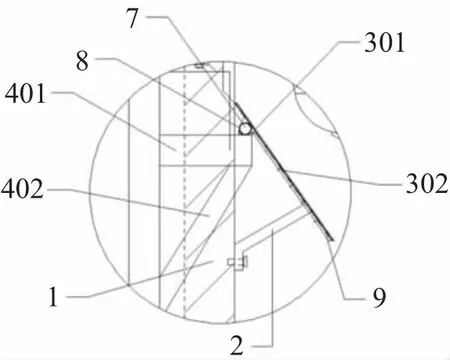

圖2 Ⅰ處放大

2.2.2 運行結構說明

斜護板本體3 能夠繞鉸接位置轉動,通過轉動斜護板本體3 來調節斜護板本體3 與豎直方向之間的夾角,進而保證兩個斜護板組件可以適應鋼包車6不同車斗的大小,增大斜護板本體3 的使用范圍;在本實施例中,斜護板本體3 采用一體成型設計,采用一體成型能夠避免現有的多塊鋼板拼接導致的掛渣的現象,另外,在本實施例中,斜護板本體3 還采用雙層結構,具體包括鑄鐵板層301 和鋼板層302,鋼板層302 通過螺栓連接在鑄鐵板層301 的底端,同時采用Q345-B 的鋼材質,在鋼板層302 的底端面上設有若干橫豎交叉的加強筋9,加強筋9 能夠保證斜護板本體3 中部沒有支撐點的位置發生變形,因為鑄鐵的硬度高于鋼鐵,所以能夠較好的防止斜護板本體3 由于爐渣掉落導致的變形,而鋼鐵的韌性高于鑄鐵,為了防止鑄鐵板層301 容易產生斷裂,所以在底部設置韌性較好的鋼板層302 對其進行補充,兩者配合來達到硬度和韌度的要求。

支撐架4,該支撐架4 包括一水平板401 和傾斜板402,該水平板401 與傾斜板402 的一端均是預埋在墻壁1 內的,傾斜板402 與水平板401 和墻壁1 之間形成三角設置,這種三角設置的方式比較穩定,且承載能力強,同時,在水平板401 的上端面上還焊接有兩個凸耳,凸耳內開設有軸孔8,軸孔8 內轉動連接有轉軸7,轉軸7 焊接在一斜護板本體3 上,支撐架4 同時能夠滿足斜護板本體3 的自身重量以及爐渣掉落的重力要求。

上述斜護板本體3 也可采用單層的鋼板層302,該鋼板層302 也采用一體成型設計,那相應的加強筋9 就設置在鋼板層302 的底端面上。

3 結論

整體式懸掛斜護板較原設計使用的斜護板具備以下優點:

1)斜護板板面為整體鋼板切割成型,變形量較小,有利于液態鋼渣、塊狀鋼渣和廢鋼的導流。

2)整體板面無縫隙有利于液態鋼渣流動,不會產生嚴重的積渣現象,操作維護量小,消除施工安全隱患。

3)鋼板材質較原材質強度、耐熱性能較高,能夠滿足轉爐項修周期使用條件。

4)實現了整體下線維修和在線角度調整,有利于鋼包車、渣車道軌的完好運行,消除轉爐生產熱停事故發生。

通過上述改造方案實施,爐下斜護板組件自投入運行后煉鋼廠各車間均未發生因鋼渣掉落砸壞道軌導致的故障停機現象,同時明顯提高了轉爐爐下道軌壽命周期和斜護板壽命周期,達到了預期效果。