提升電收塵收塵效率研究

張曉寧

(北方銅業(yè)垣曲冶煉廠, 山西 垣曲 043700)

垣曲冶煉廠熔煉電收塵主要處理熔煉爐吹煉產(chǎn)生的煙氣,電收塵采用2 套LD50 m2-4-6 電收塵器進(jìn)行煙塵收集,從2020 年5 月系統(tǒng)大修結(jié)束開爐后,經(jīng)過(guò)2 個(gè)月的正常運(yùn)行后,收塵電壓逐漸降低,收塵效率下降至80%左右,難以達(dá)到電收塵收塵效率的設(shè)計(jì)值,即99%,電收塵出口煙氣含塵較高,對(duì)后續(xù)的煙氣制酸工藝產(chǎn)生較大的影響,生產(chǎn)成本較高。本文針對(duì)影響電收塵收塵效率低這一問(wèn)題進(jìn)行了研究,采取相應(yīng)措施后效果顯著。

1 火法冶煉工藝概況

垣曲冶煉廠火法冶煉工藝過(guò)程:混合爐料從爐子頂部的加料口連續(xù)加入爐內(nèi),從爐子底部鼓入氧氣和保護(hù)空氣,攪拌熔池熔體,使?fàn)t料完成加熱、脫水、分解、熔化、氧化、造锍、造渣反應(yīng),液體銅锍和爐渣因比重不同而分層,分別從銅锍口和渣口間斷放出,底吹爐熔煉生產(chǎn)的含塵煙氣由爐口先進(jìn)入直升煙道段,出來(lái)后經(jīng)余熱鍋爐降溫(750 ℃降至380 ℃),通過(guò)象鼻子進(jìn)入電收塵中進(jìn)行收塵作業(yè)。電收塵收塵效率低會(huì)直接造成大量煙灰堆積于煙道和高溫風(fēng)機(jī)中,造成高溫風(fēng)機(jī)腐蝕,影響使用;含塵煙氣經(jīng)電收塵后進(jìn)入硫酸凈化工段,經(jīng)稀酸洗滌后進(jìn)行污酸處理,由于煙氣中含塵較高,易引起污酸中銅離子濃度過(guò)高,造成污酸處理成本增加。

2 電收塵使用現(xiàn)狀

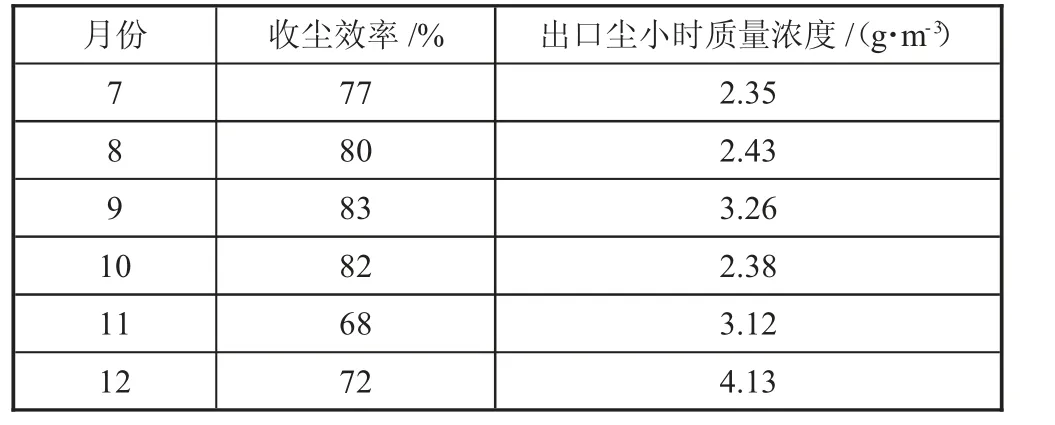

2020 年5 月,垣曲冶煉廠系統(tǒng)大修結(jié)束后兩個(gè)月,電收塵運(yùn)行較好,收塵效率在95%以上,自7 月份開始,電收塵的收塵效率一直在85%以下。對(duì)電收塵進(jìn)行漏點(diǎn)排查后,并沒(méi)有發(fā)現(xiàn)明顯的漏風(fēng)點(diǎn)。對(duì)從7月份—12 月份電收塵器的收塵效率和出口煙氣塵濃度進(jìn)行統(tǒng)計(jì),如表1 所示。

表1 收塵效率主要影響因素

由表1 可以看出,7—12 月份收塵效率平均值為77%,11 月和12 月電收塵效率最低,為68%和72%,相比5 月份和6 月份的95%以上的收塵效率,有明顯的下降。出口塵小時(shí)質(zhì)量濃度平均值為2.95 g/m3,12月份達(dá)到了4.13 g/m3,偏離了設(shè)計(jì)值。

由于出口煙氣含塵量較高,致使煙氣管道煙灰集聚較厚,煙道截面積減小,從而使整個(gè)煙道的負(fù)壓較低,現(xiàn)場(chǎng)逸散煙氣較大,作業(yè)環(huán)境較差,需要系統(tǒng)停產(chǎn)進(jìn)行煙道清理工作,給生產(chǎn)組織造成較大的困難。

3 收塵效率的影響因素及采取的措施

針對(duì)電收塵效率低的主要問(wèn)題,經(jīng)過(guò)分析找到影響其收塵效率的三個(gè)主要因素,并有針對(duì)性地采取相關(guān)措施,電收塵效率有了明顯提升,取得了良好的效果。

3.1 入爐精礦水分含量的影響及采取的措施

3.1.1 入爐精礦水分含量的影響

對(duì)不同月份入爐精礦含水率與其對(duì)應(yīng)的電收塵收塵效率進(jìn)行了統(tǒng)計(jì),在184 d 觀察期內(nèi),不同入爐精礦含水率對(duì)電收塵收塵效率產(chǎn)生規(guī)律性影響,由圖1 可以看出,當(dāng)精礦含水率增加,電收塵收塵效率降低,當(dāng)精礦含水率減少,電收塵收塵效率相應(yīng)提高。

圖1 精礦含水量和收塵效率關(guān)系圖

3.1.2 采取的措施

車間對(duì)主控人員工藝控制水平組織培訓(xùn),對(duì)入爐精礦進(jìn)行及時(shí)調(diào)整,降低水含量過(guò)高煙灰進(jìn)入底吹爐的比例;加強(qiáng)同原料車間溝通,進(jìn)行合理配料,嚴(yán)格上料制度,合理配比中和渣;加強(qiáng)與質(zhì)檢中心化驗(yàn)室溝通,提高職工責(zé)任心,及時(shí)根據(jù)化驗(yàn)結(jié)果和原料車間配合,避免高含水物料集中進(jìn)入底吹爐中。

通過(guò)以上措施的實(shí)施,對(duì)2 月份6 批次入爐精礦的含水率和電收塵對(duì)應(yīng)的收塵效率進(jìn)行了統(tǒng)計(jì),入爐精礦含水率平均值為10.5%,基本符合對(duì)入爐精礦含水率要求,電收塵的收塵效率平均值在95.41%,且當(dāng)入爐精礦含水率為10%時(shí),電收塵收塵效率達(dá)到96.65%。

3.2 放電極煙灰附著厚度的影響及采取的措施

3.2.1 煙灰厚度的影響

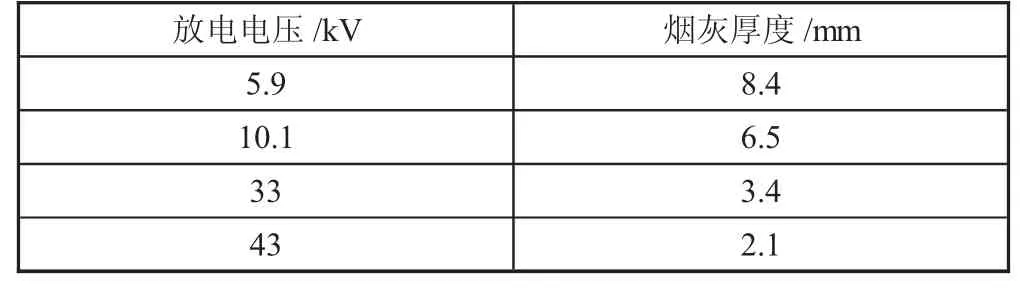

通過(guò)對(duì)極板表面不同煙灰厚度下的放電電壓進(jìn)行統(tǒng)計(jì),結(jié)果如表2 所示。從表2 可以看出,煙灰附著厚度越厚,放電電壓越低,放電越困難,可通過(guò)增加熱風(fēng)吹掃設(shè)備予以改善。

表2 放電電壓和煙灰厚度的關(guān)系

3.2.2 采取的措施

建立并完善電收塵放灰和清灰制度,要求專人負(fù)責(zé),加強(qiáng)管理,以避免煙灰的堆積;密切關(guān)注底吹爐加料量、電收塵入口負(fù)壓、電收塵極板煙塵厚度,適當(dāng)調(diào)整陽(yáng)極振打和清理極板煙灰的頻率,保證極板表面干凈。

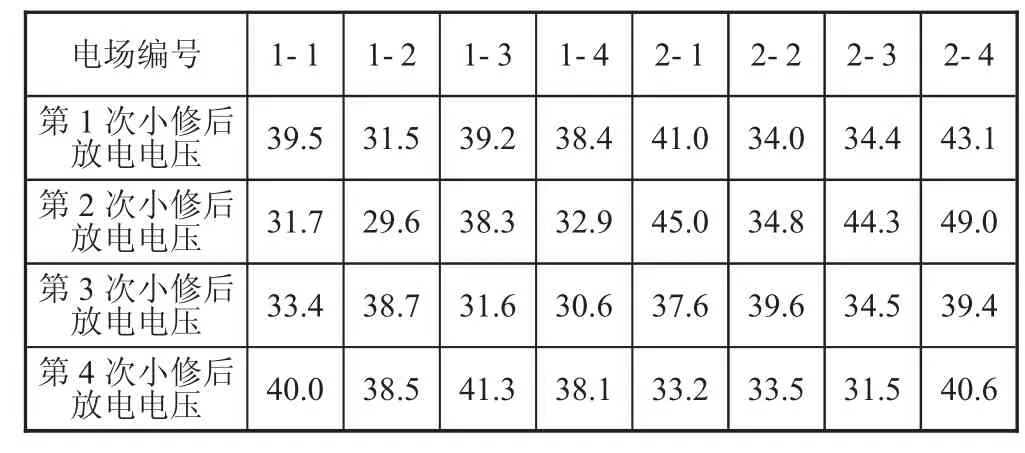

截至2021 年4 月,熔煉爐電收塵共運(yùn)行12 個(gè)月,共經(jīng)歷4 次系統(tǒng)小修,每次小修期間,都對(duì)電收塵極板煙灰進(jìn)行清理,極板表面基本無(wú)煙灰,清理完成后,各個(gè)電場(chǎng)放電電壓如表3 所示。

表3 2021 年小修后電場(chǎng)放電電壓 kV

由表3 可以看出,每次小修清理完成后,當(dāng)極板表面干凈、無(wú)積灰時(shí),電收塵收塵電壓會(huì)迅速升至25 kV 以上,收塵效率顯著提升,基本可以達(dá)到95%以上,效果明顯。

3.3 電收塵入口煙氣溫度的影響及采取的措施

3.3.1 電收塵入口煙氣溫度的影響

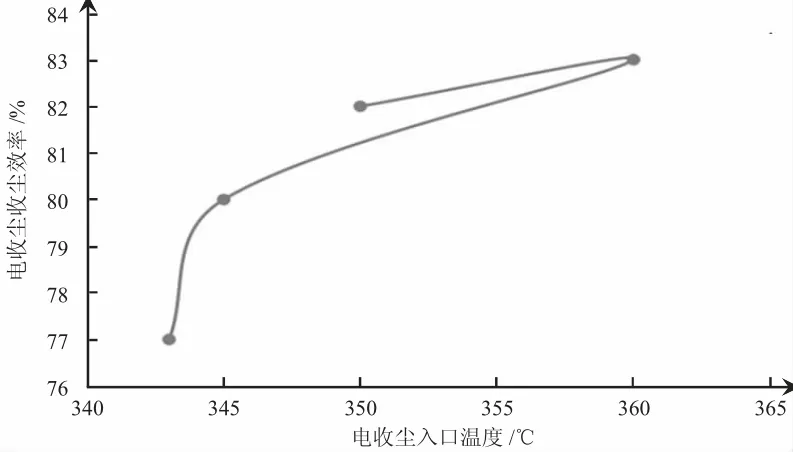

煙氣溫度對(duì)電除塵性能有重要影響,在煙塵條件困難的情況下尤其如此,電除塵器進(jìn)口煙氣溫度主要根據(jù)冶煉生產(chǎn)過(guò)程和電除塵器的適宜操作溫度來(lái)選定,電除塵的操作溫度雖然視不同的煙氣成分和煙塵性質(zhì)而不同,但均應(yīng)保持內(nèi)部各點(diǎn)溫度在煙氣的露點(diǎn)以上,適合用電除塵器捕集。通過(guò)對(duì)四個(gè)月的電收塵入口溫度和電收塵的收塵效率進(jìn)行統(tǒng)計(jì),同時(shí)對(duì)熱電偶進(jìn)行校準(zhǔn),得出電收塵入口溫度和收塵效率的對(duì)比情況,如圖2 所示。通過(guò)對(duì)電收塵入口溫度調(diào)查分析,可以看出,隨著溫度升高,電收塵收塵效率提高。

圖2 電收塵入口溫度和收塵效率的對(duì)比

3.3.2 采取的措施

為提高煙氣溫度,在增加熔煉底吹爐入爐精礦配料時(shí),適當(dāng)提高入爐精礦中高硫精礦和燃料比例,保證入爐氧氣濃度,以增加爐內(nèi)反應(yīng)釋放的熱量,提升煙氣溫度;其次由專人負(fù)責(zé)控制底吹爐直升煙道循環(huán)水進(jìn)出口溫度,以減少熱量損失。這樣可保證電收塵入口溫度穩(wěn)定在380 ℃以上,提高電收塵收塵效率。

通過(guò)2 月份的調(diào)查分析,電收塵入口煙氣平均溫度在385 ℃,在此條件下,電收塵煙灰收集量平均每天達(dá)到17 斗,經(jīng)質(zhì)檢中心測(cè)定,收塵效率達(dá)到94.19%,基本達(dá)到目標(biāo),取得了較好的效果。

3.4 漏風(fēng)率的影響及采取的措施

3.4.1 漏風(fēng)率對(duì)收塵效率的影響

由于電收塵器漏風(fēng)率影響收塵效率,所以在對(duì)電收塵器完成大修之后,都會(huì)進(jìn)行氣密性試驗(yàn),而且在除塵刮板機(jī)出口都安裝了氣密性較好的行星閥,也就是說(shuō)所有電收塵器基本上都可以滿足技術(shù)要求。但在運(yùn)行數(shù)月后,尤其在12 月份,質(zhì)檢中心在對(duì)電收塵進(jìn)行收塵效率測(cè)定時(shí),發(fā)現(xiàn)漏風(fēng)率較高,當(dāng)月的收塵效率較低。

3.4.2 采取的措施

在系統(tǒng)小修時(shí),對(duì)電收塵的殼體進(jìn)行檢查,由于部分殼體長(zhǎng)時(shí)間沒(méi)有更換,發(fā)現(xiàn)局部腐蝕有洞,造成漏風(fēng)率較高。因此,在重新對(duì)殼體進(jìn)行更換后,電收塵效率有明顯提高。

4 結(jié)語(yǔ)

針對(duì)電收塵效率低的問(wèn)題,通過(guò)采取定期清理電收塵極板、控制電收塵入口溫度在380 ℃以上、控制入爐精礦含水量穩(wěn)定在10%、降低漏風(fēng)率四項(xiàng)措施,使得垣曲冶煉廠熔煉爐電收塵效率基本穩(wěn)定在96%。