氯離子雜質對304和316L奧氏體不銹鋼在熔融硝酸鹽中腐蝕行為的影響

尹緒中,李 恒,唐建群,鞏建鳴

(南京工業大學機械與動力工程學院,極端承壓裝備設計與制造重點實驗室,南京 211816)

0 引 言

1 試樣制備與試驗方法

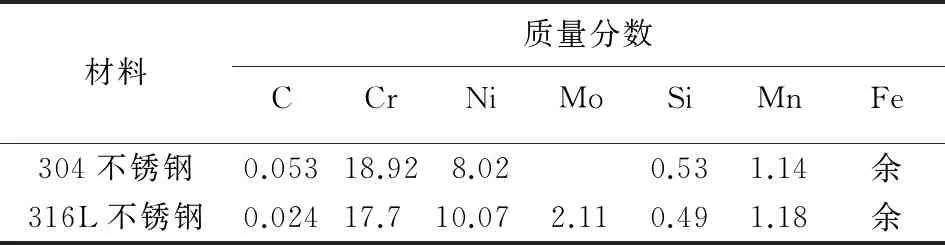

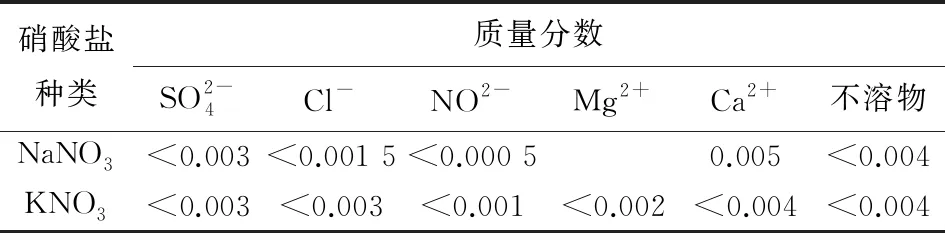

試驗材料為固溶態304和316L不銹鋼,由山西太鋼不銹鋼股份有限公司提供,執行ASTM A240M-05標準,化學成分見表1。熔鹽原料包括:NaNO3和KNO3,分析純,由國藥集團化學試劑有限公司提供,雜質含量見表2;NaCl,分析純,由上海麥克林生化科技有限公司提供。

表1 試驗用奧氏體不銹鋼的化學成分

表2 2種硝酸鹽中的雜質含量

將NaNO3、KNO3和NaCl分別放入氧化鋁坩堝中,在250 ℃下保溫48 h以去除水分。按照質量比為6…4稱取NaNO3和KNO3,配制成二元硝酸鹽;在二元硝酸鹽中加入質量分數分別為0,0.6%,1.0%,1.4%的NaCl,配制成不同氯離子含量的混合硝酸鹽。

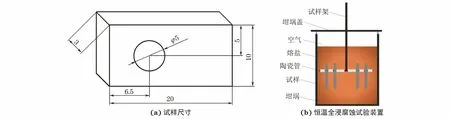

采用線切割法在不銹鋼上加工出如圖1(a)所示的試樣,并在指定位置加工出直徑為5 mm且深度為3 mm的圓孔,以便于試樣在試樣架上的安裝。試樣經打磨后放入蒸餾水中清洗,再在分析純無水乙醇中進行超聲波清洗,取出烘干,用精度為0.02 mm的游標卡尺測量尺寸,用精度為0.01 mg的Sartorius-bp211d型電子天平稱取質量。將二元硝酸鹽和混合硝酸鹽放入馬弗爐中,升溫至565 ℃,待硝酸鹽熔融后將試樣懸掛在如圖1(b)所示的試樣架上并且完全浸入熔鹽進行恒溫腐蝕,空氣氣氛,分別在腐蝕500,1 000,1 500,2 000,3 000 h后取出試樣,空冷后用去離子水清洗表面殘留的混合鹽,烘干后放入干燥器中保存。

圖1 不銹鋼試樣尺寸和恒溫全浸腐蝕試驗裝置示意

為了保護腐蝕試樣底部截面的氧化層,采用電鍍鎳方法在部分腐蝕試樣上沉積均勻且致密的鎳鍍層。采用Zeiss Ultra 55型場發射掃描電鏡(SEM)觀察浸泡3 000 h后試樣的表面和截面形貌。采用Rigaku Smartlab(3KW)型X射線衍射儀(XRD)分析腐蝕產物的物相組成,掃描范圍為20°~90°,掃描速率為10(°)·min-1,用Jade 6.0軟件進行數據分析。

根據GB/T 16545—2015,采用失重法測試腐蝕速率。將腐蝕試樣放入煮沸的堿性高錳酸鉀溶液中以去除其表面腐蝕產物[7],經多次清洗、烘干,確定氧化產物已經完全去除后,稱取質量,計算單位面積腐蝕質量損失(Δm/S0,Δm為腐蝕前后試樣質量變化,S0為試樣的表面積)。

2 試驗結果與討論

2.1 表面腐蝕形貌

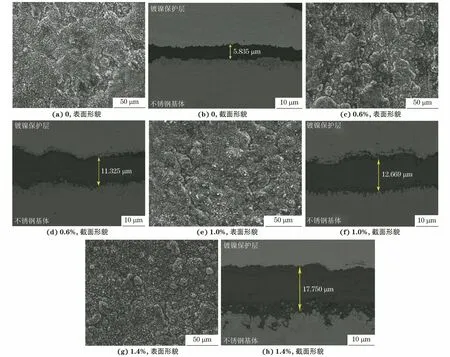

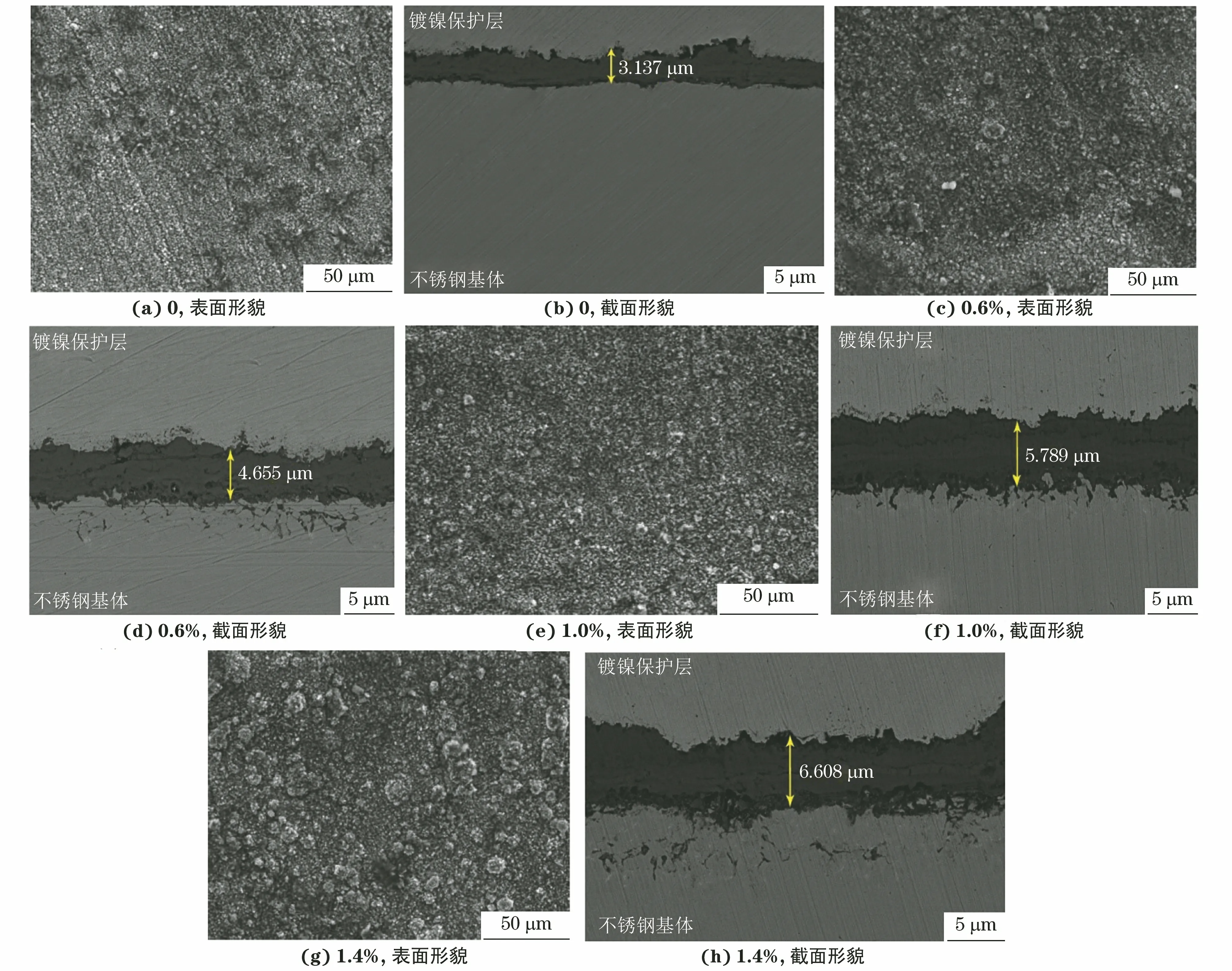

由圖2和圖3可以看出:在不同氯離子含量熔鹽中腐蝕后,2種不銹鋼表面都出現了均勻腐蝕現象;隨著氯離子含量的增加,腐蝕產物層厚度增大,腐蝕程度逐漸加重。

圖2 304不銹鋼在565 ℃不同氯離子質量分數熔融硝酸鹽中腐蝕3 000 h后的表面和截面形貌

圖3 316L不銹鋼在565 ℃不同氯離子質量分數熔融硝酸鹽中腐蝕3 000 h后的表面和截面形貌

在不含氯離子的熔鹽中,304不銹鋼表面形成了較為均勻的腐蝕產物層;當熔鹽中存在氯離子時,304不銹鋼表面的腐蝕產物開始出現分離與剝落,腐蝕產物層厚度大幅增大并發生開裂,致密性降低,并且氯離子含量越高,腐蝕產物層厚度越大,與基體結合處裂紋越多,腐蝕越嚴重。這與氯離子對腐蝕產物層成膜性和完整性的不利影響有關。

在不含氯離子的熔鹽中,316L不銹鋼表面的金相打磨痕跡明顯且大尺寸的腐蝕產物較少,形成了比較均勻的腐蝕產物層,并且腐蝕產物層與基體結合十分緊密,厚度僅為3.137 μm,明顯低于304不銹鋼表面腐蝕產物層厚度;當熔鹽中存在質量分數0.6%的氯離子時,316L不銹鋼表面大尺寸的腐蝕產物增多,部分金相打磨痕跡被氧化物覆蓋,少量腐蝕產物發生分離和脫落,腐蝕產物層在與基體的結合處出現裂紋,腐蝕產物層厚度略微增加;當熔鹽中氯離子含量繼續增加后,金相打磨痕跡被氧化物完全覆蓋,腐蝕產物尺寸增大,數量增多,脫落現象變得明顯,腐蝕產物層在與基體結合處裂紋增多,腐蝕產物層在厚度增大,腐蝕程度加重。

相較于304不銹鋼,316L不銹鋼表面的腐蝕程度較為輕微,說明316不銹鋼對氯離子的腐蝕作用較不敏感。

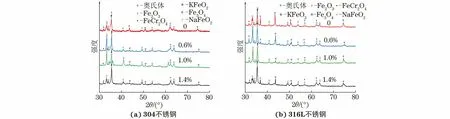

2.2 表面腐蝕產物物相組成

由圖4可以看出,腐蝕3 000 h后2種不銹鋼表面的腐蝕產物相似,均主要由NaFeO2、Fe3O4、Fe2O3以及尖晶石結構的FeCr2O4組成,與文獻[5]結果吻合。316L不銹鋼奧氏體基體相的衍射峰遠強于304不銹鋼,說明316L不銹鋼在熔鹽腐蝕的過程中,表面腐蝕產物層較薄,基體上的腐蝕產物層能有效阻止腐蝕性離子擴散產生的腐蝕作用,316L不銹鋼對氯離子的腐蝕作用相對不敏感。

圖4 在565 ℃不同氯離子質量分數熔融硝酸鹽中腐蝕3 000 h后304和316L不銹鋼表面的XRD譜

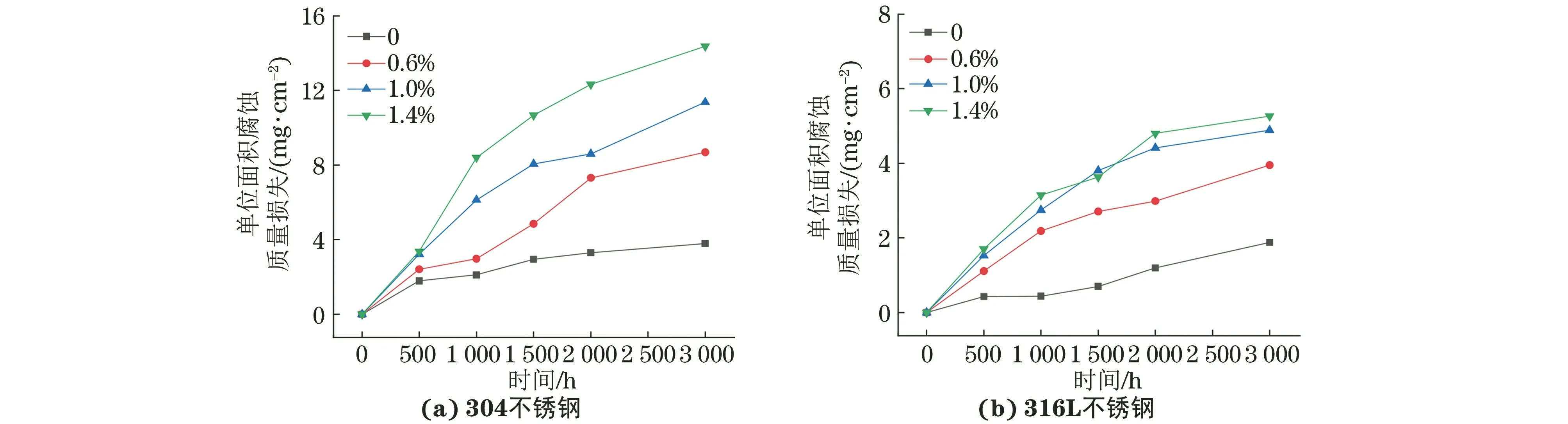

2.3 腐蝕動力學

由圖5可以看出:在不同氯離子含量熔融硝酸鹽中,304和316L不銹鋼的單位面積腐蝕質量損失均隨著腐蝕時間延長而增加,且腐蝕速率整體呈現下降趨勢,腐蝕動力學曲線滿足拋物線規律;2種不銹鋼在前1 000 h腐蝕質量損失快速增大,由于腐蝕時間較短,腐蝕產物層較為疏松且保護性較差,因此該階段腐蝕速率較大;隨后腐蝕質量損失增速變緩,腐蝕速率下降,這是由于隨著腐蝕時間的延長,試樣表面逐漸生成較為致密的腐蝕產物層,但此時腐蝕產物層增厚使得試樣表面的腐蝕產物附著力降低[5],腐蝕產物層的保護性依然較弱;當腐蝕時間延長到2 000 h后,不銹鋼表面形成較厚的腐蝕產物層,此時氯離子只能通過腐蝕產物層上的缺陷與不銹鋼發生腐蝕反應,腐蝕速率變慢[8];隨著氯離子含量的增加,2種不銹鋼的腐蝕質量損失都明顯增加,腐蝕程度加重。熔鹽腐蝕本質上屬于電化學腐蝕[9],不銹鋼腐蝕產物層的生成阻礙了氯離子到不銹鋼表面的傳質過程,降低了傳質效率[10],從而延緩了腐蝕;而氯離子能夠通過延緩、阻礙和破壞腐蝕產物層的生成從而起到促進腐蝕的作用,并且這種作用和氯離子含量呈正相關。

對比圖5(a)和圖5(b)可知,316L不銹鋼的腐蝕質量損失和腐蝕速率都明顯低于304不銹鋼,說明前者在熔鹽中有更加優良的耐腐蝕性能。這是因為316L不銹鋼中碳質量分數低于0.03%,使得該鋼具有更好的抗氯化物點蝕和應力腐蝕開裂的性能[11],而鉬元素以及更高含量的鎳元素進一步增強了其耐腐蝕性能[12-13]。

圖5 在565 ℃不同氯離子質量分數熔融硝酸鹽中304和316L不銹鋼的腐蝕動力學曲線

2.4 氯離子加速熔融硝酸鹽腐蝕作用的機理

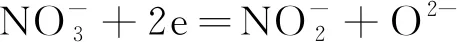

4Cl-+O2=2O2-+Cl2

(1)

(2)

(3)

不銹鋼中的鐵和鉻原子分別與O2-發生氧化反應形成Fe3O4和Cr2O3,Fe3O4進一步與O2-反應生成Fe2O3,反應化學式為

3Fe+4O2-=Fe3O4+8e

(4)

2Fe3O4+O2-=3Fe2O3+2e

(5)

2Cr+3O2-=Cr2O3+6e

(6)

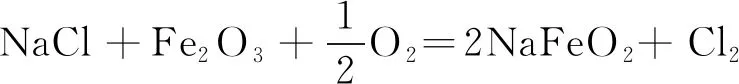

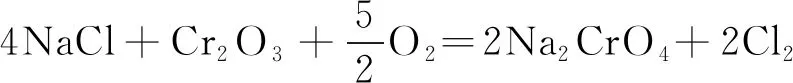

生成的氧化鐵和氧化鉻與加入的NaCl反應[16],具體化學式為

(7)

(8)

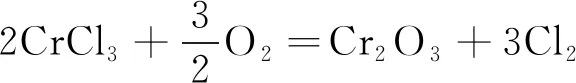

金屬氯化物形成于氧氣分壓極低的區域,即腐蝕產物層與基體界面,導致生成的Cl2可以穿過腐蝕產物層進一步與鐵發生反應[17],反應化學式為

Fe+Cl2=FeCl2(s)

(9)

該界面處的金屬氯化物具有較大的蒸氣壓,導致高溫下FeCl2迅速蒸發,并通過腐蝕產物層和腐蝕產物向外擴散[18],具體化學式為

FeCl2(s)=FeCl2(g)

(10)

金屬氯化物從表面較高氧分壓處連續向氧分壓較低處輸送,會影響快速擴散路徑的形成,在腐蝕產物層上形成許多裂紋與孔洞,破壞腐蝕產物層的完整性[18]。此后,金屬氯化物與氧氣發生如下反應:

3FeCl2+2O2=Fe3O4+3Cl2

(11)

(12)

生成的部分Cl2會擴散回腐蝕產物層與金屬基體的界面處,再次和鐵發生反應生成揮發性金屬氯化物,構成循環,直至Cl2消耗殆盡[19]。氯離子含量越高,更多氯離子通過腐蝕產物層上的裂縫參與反應,導致腐蝕現象更嚴重。

綜上所述,氯離子與不銹鋼表面形成的Fe2O3和Cr2O3反應形成較為疏松的腐蝕產物層,反應生成的Cl2擴散到腐蝕產物層和金屬基體的界面處氧氣分壓低的位置,與鐵原子發生反應,生成金屬氯化物;金屬氯化物形態的轉變導致腐蝕產物層上產生裂紋和孔洞,破壞了奧氏體不銹鋼腐蝕產物層的完整性;通過裂紋擴散回腐蝕產物層與金屬基體界面處的Cl2再次與鐵發生反應,如此循環往復,降低了腐蝕產物層和基體間的黏附性,導致腐蝕產物層剝落,使得不銹鋼基體更易受到腐蝕,從而加強了熔融硝酸鹽對2種不銹鋼的腐蝕作用。

3 結 論

(1) 在不同氯含量熔融硝酸鹽中,316L不銹鋼的耐腐蝕性能均明顯優于304不銹鋼;隨著氯離子雜質含量的增加,304不銹鋼腐蝕質量損失和截面腐蝕產物層厚度均顯著增加,而316L不銹鋼增加較少,304不銹鋼對氯離子的腐蝕作用更加敏感;隨著氯離子雜質含量的增加,腐蝕產物顆粒尺度變大且有剝落現象,腐蝕產物層在與基體結合處的裂紋增多,2種不銹鋼的腐蝕產物主要物相均為NaFeO2、Fe3O4、Fe2O3以及尖晶石結構的FeCr2O4。

(2) 在不同氯含量熔融硝酸鹽中,隨著氯離子雜質含量增加,304和316L不銹鋼的腐蝕速率均增大且腐蝕程度逐漸加重,腐蝕動力學曲線均呈拋物線型;在空氣氣氛下,氯離子雜質在565 ℃熔融硝酸鹽中通過活性氧化腐蝕作用加速了不銹鋼腐蝕。