熱擴散溫度對電鍍鋅C72D2鋼絲鍍層結構及性能的影響

華 欣,王 威,肖 明,姚利麗

(江蘇興達鋼簾線股份有限公司,江蘇省結構與功能金屬復合材料重點實驗室,泰州 225721)

0 引 言

鋼絲繩是電梯、起重機械等關系生命及生產安全的重要設備的關鍵部件,是提升、牽引、拉緊和承載等過程中必不可少的部件。近年來,電梯曳引帶以及微細同步帶產品的出現[1],給鋼絲繩的生產帶來了新的挑戰;隨著鋼絲繩越來越細,鍍層面積在鋼絲橫截面面積中占據的比例越來越大,鋼絲的強度降低,鋼絲繩產品的使用壽命縮短,如何制備同時具有高強度和高疲勞壽命的鋼絲成為研究的重點。單絲是組成鋼絲繩的基本組元,預測鋼絲繩使用壽命最有價值的指標之一是單絲的疲勞壽命[2-3]。通常金屬材料的疲勞破壞起源于表面或近表面層[4],在外部載荷的作用下,表面裂紋持續向內擴展就會導致單絲斷裂,因此,單絲的表面質量對其耐疲勞性能有著重要的影響[5]。已有研究表明,鍍鋅對鋼絲表面微動磨損有明顯的抑制作用,有利于提高鋼絲的壽命[6],并且,鍍鋅層可作為犧牲陽極起到較好的防腐作用。目前,鋼絲表面鍍鋅技術主要有熱浸鍍鋅、電鍍鋅鐵合金、電鍍鋅再熱浸鍍鋅和電鍍鋅熱擴散工藝等。熱浸鍍鋅鋼絲的鍍層厚(不低于14 μm),耐腐蝕性能好,鋼絲繩生產企業普遍采用該工藝,但較厚的鍍層會使得鋼絲的抗疲勞能力下降。有研究[7]表明減薄鍍層能提高抗疲勞性能,但減薄鍍層常用的抹拭工藝[8]僅適用于單位面積鍍層質量為100~450 g·m-2的熱鍍鋅鋼絲,抹拭精確度為±7.5 g·m-2,對于生產精細鋼絲而言起不到良好的抹拭效果。另外,熱浸鍍鋅工藝還存在高能耗、高物耗和高污染等問題[9]。電鍍鋅鐵合金工藝鍍液成分簡單,成本低廉,但電流效率對電流密度和電解液組成非常敏感[10],工藝的控制難度限制了其在工業上的應用。電鍍鋅再熱浸鍍鋅工藝鍍層的塑性較好,加工性能好,但工藝流程較繁瑣,鍍層因抹拭工藝易存在漏鍍、毛刺多、鋅瘤多等缺陷,在工業上未得到推廣應用[11]。電鍍鋅熱擴散工藝[12]不僅可以較為精確地控制鍍層質量,控制鍍層擴散的溫度、時間,將鋼絲表面的純鋅層轉化為需要的鋅鐵合金層,使疲勞性能達到使用要求,還可以保持鋼絲的高強度,但缺點在于電鍍生產線速率慢,效率較低,且不同熱擴散溫度下強度和疲勞壽命差異大。為滿足高性能鋼絲繩的市場需要,作者選擇C72D2鋼盤條作為原材料,為解決熱浸鍍鋅工藝生產薄鍍層鋼絲的難題,對直徑1.20 mm的C72D2鋼絲進行電鍍鋅處理,再在不同溫度下進行熱擴散處理;研究了鍍鋅層的物相組成、微觀結構,鍍鋅鋼絲及其冷拉拔成直徑0.21 mm單絲的抗拉強度,單絲的鍍層損失和旋轉彎曲疲勞性能,通過與熱浸鍍鋅鋼絲性能的對比找出最佳熱擴散溫度,達到制備出同時具有高強度和高疲勞性能鋼絲的目的,優選出最佳的電鍍鋅熱擴散工藝,為電梯曳引帶、同步帶及輸送帶產品的生產提供了參考工藝,對精細鋼絲繩強度和疲勞性能的提高具有重要意義。

1 試樣制備與試驗方法

1.1 試樣制備

采用C72D2鋼盤條,化學成分見表1,經干拉、索氏體化處理后得到直徑1.20 mm的無鍍層光面鋼絲。

表1 C72D2鋼盤條的化學成分

將光面鋼絲通過直線式電鍍作業線進行鍍鋅處理得到電鍍鋅鋼絲,工藝流程為放線→鹽酸洗→串聯水洗→硫酸鋅電鍍→串聯水洗→熱水洗→中頻感應熱擴散處理→水冷卻→烘干→收線。電鍍時采用輥式陰極,臥放式陽極,陽極板為氧化銥涂層鈦板,硫酸鋅質量濃度為200~250 g·L-1,pH為3~4,溫度為10~30 ℃,陰極電流密度為20~30 A·dm-2,陰極電流效率不低于95%,設計的單位面積鍍層質量為45 g·m-2。中頻感應熱擴散處理的加熱溫度分別為450,480,520,550 ℃,從進入中頻感應爐到進入水冷卻的時間為10 s。

將光面鋼絲通過連續熱浸鍍鋅作業線進行鍍鋅處理得到熱浸鍍鋅鋼絲,工藝流程為放線→鹽酸洗→串聯水洗→助鍍(氯化鋅銨)→烘干→熱浸鍍鋅→抹拭→水冷卻→收線。鋅鍋溫度為440~470 ℃,鋼絲熱浸鍍鋅時間為5 s,從出鋅鍋至進入水冷卻的時間為7 s,設計的單位面積鍍層質量為45 g·m-2,鋼絲從鋅鍋引出后,用油木炭和脫脂棉抹拭鋼絲表面多余鋅液。

將電鍍鋅鋼絲和熱浸鍍鋅鋼絲用TB4型水箱拉絲機拉拔成直徑為0.21 mm的單絲,濕拉模具采用鎢鋼模具,拉拔速度為5 m·s-1。

1.2 試驗方法

采用SIGMA 500型掃描電子顯微鏡(SEM)觀察鍍鋅鋼絲鍍層的截面形貌,并采用附帶的能譜儀(EDS)分析微區成分。采用Ultima IV組合型多功能X射線衍射儀(XRD)分析鍍層物相,靶材為銅靶,Kα射線,加速電壓為40 kV,電流為40 mA,掃描范圍為3°~90°,掃描速率為1(°)·min-1。

采用ZWICK/Z010型拉力試驗機,按照GB/T 228.1-2010檢測鍍鋅鋼絲和單絲的抗拉強度,標距為100 mm,拉伸速度為100 mm·min-1。

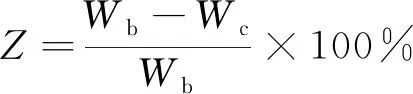

按照GB/T 1839-2008測得鍍鋅鋼絲和單絲的單位面積鍍層質量。拉拔過程中造成的鍍層損失為單絲實測單位面積鍍層質量與理論單位面積鍍層質量的差值,鋼絲經拉拔后的鍍層損失率Z計算公式[13]為

(1)

(2)

式中:Wa為拉拔前鋼絲的單位面積鍍層質量,g·m-2;Wb為拉拔后單絲的理論單位面積鍍層質量,g·m-2;Wc為拉拔后單絲的實測單位面積鍍層質量,g·m-2;Da為拉拔前鋼絲的直徑,mm;Db為單絲的直徑,mm。

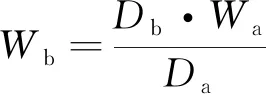

按照ASTM E2948-16e1,采用Model100型亨特轉桿式疲勞試驗機檢測單絲旋轉彎曲疲勞性能[14]。單絲彎曲成弓形,一端固定在可旋轉的夾頭中,另一端插入套管內,可以自由旋轉,如圖1所示。單絲弓頂點的彎曲應力σ滿足如下關系式:

圖1 亨特疲勞試驗示意

(3)

L0=2.19C

(4)

L=L0+S1+S2

(5)

式中:C為單絲兩端的距離;E為彈性模量;L0為單絲兩端間有效長度;L為單絲總長度;S1和S2分別為單絲在夾頭中和套管中的長度。

疲勞試驗溫度為室溫,相對濕度控制在(50±5)%,單絲旋轉速度為3 000 r·min-1,記錄單絲斷裂時的循環次數,即疲勞壽命。根據電梯曳引帶鋼絲繩的使用要求,單絲的條件疲勞極限,即10根單絲的疲勞壽命達105周次而不發生斷裂的應力水平為1 200 MPa。根據上述公式使得單絲弓頂點的彎曲應力達到1 200 MPa,檢驗10次,計算疲勞壽命達105周次的比率(即合格率)。

2 試驗結果與討論

2.1 鍍層物相組成

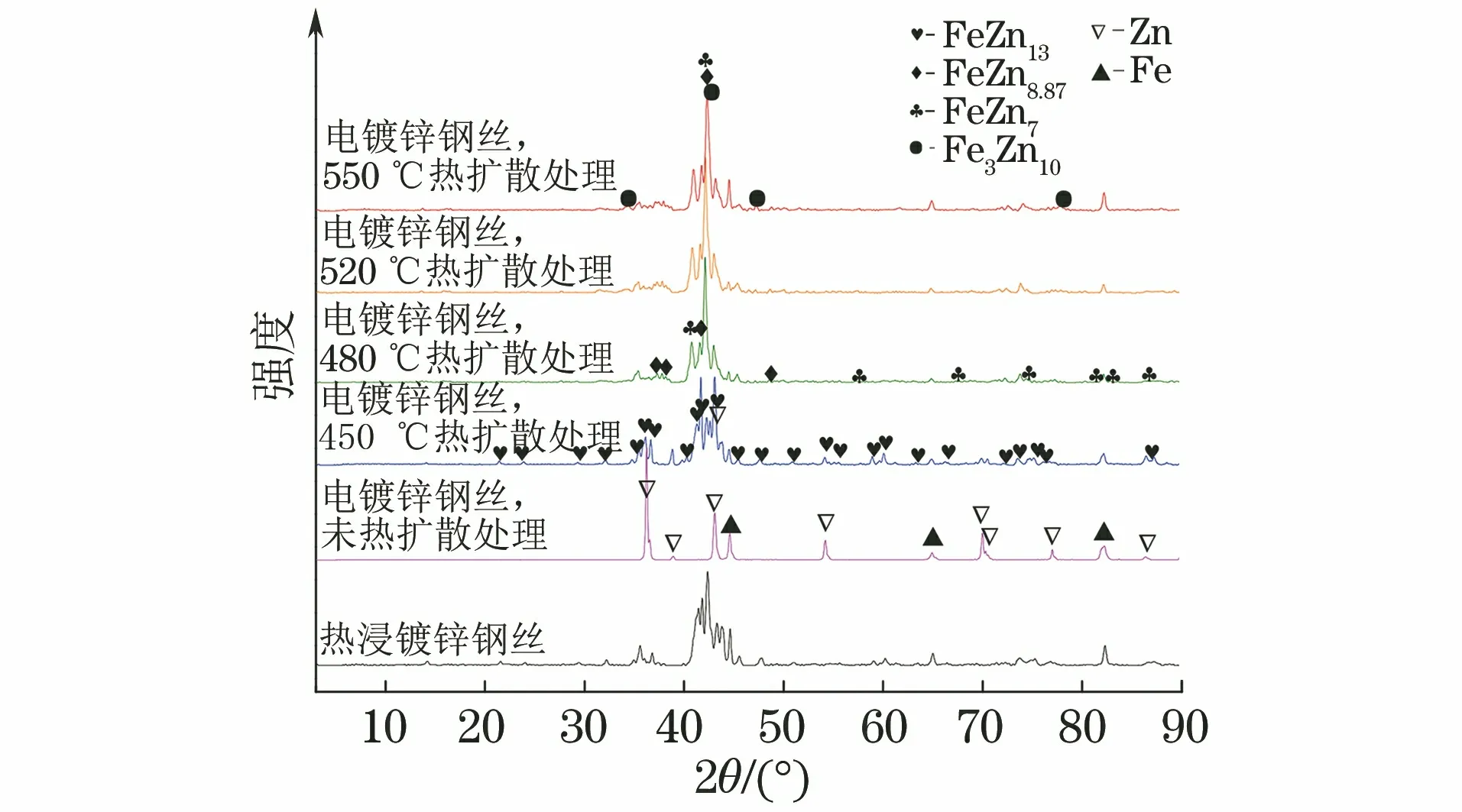

由圖2可以看出,所有鋼絲中均出現了基體鐵的衍射峰,這應是鍍層厚度較薄(在10 μm以內),X射線穿透鍍層所致。熱浸鍍層主要含有FeZn7和FeZn13,以及少量的鋅,未檢測到Fe3Zn10。電鍍鋅鋼絲未進行熱擴散處理時,表面XRD譜中僅存在純鋅和基體鐵的衍射峰,經熱擴散處理后,電鍍層中形成了鋅鐵合金。在450 ℃下進行熱擴散處理后,電鍍層主要由FeZn13和鋅組成,與未進行熱擴散處理時相比,鋅的衍射峰強度降低。當熱擴散溫度升至480 ℃時,電鍍層中的鋅衍射峰消失,說明此時電鍍層已完全合金化,電鍍層中除了存在FeZn13外還出現了FeZn7和FeZn8.87。當熱擴散溫度升高到520 ℃時,電鍍層中FeZn13的衍射峰強度減弱,即含量減少,而FeZn7的含量增加,并出現了Fe3Zn10的衍射峰。熱擴散溫度繼續升高到550 ℃時,電鍍層中Fe3Zn10含量增加,FeZn7的含量無明顯變化。

圖2 熱浸鍍鋅鋼絲和不同溫度熱擴散處理前后電鍍鋅鋼絲的表面XRD譜

2.2 鍍層截面形貌及微區成分

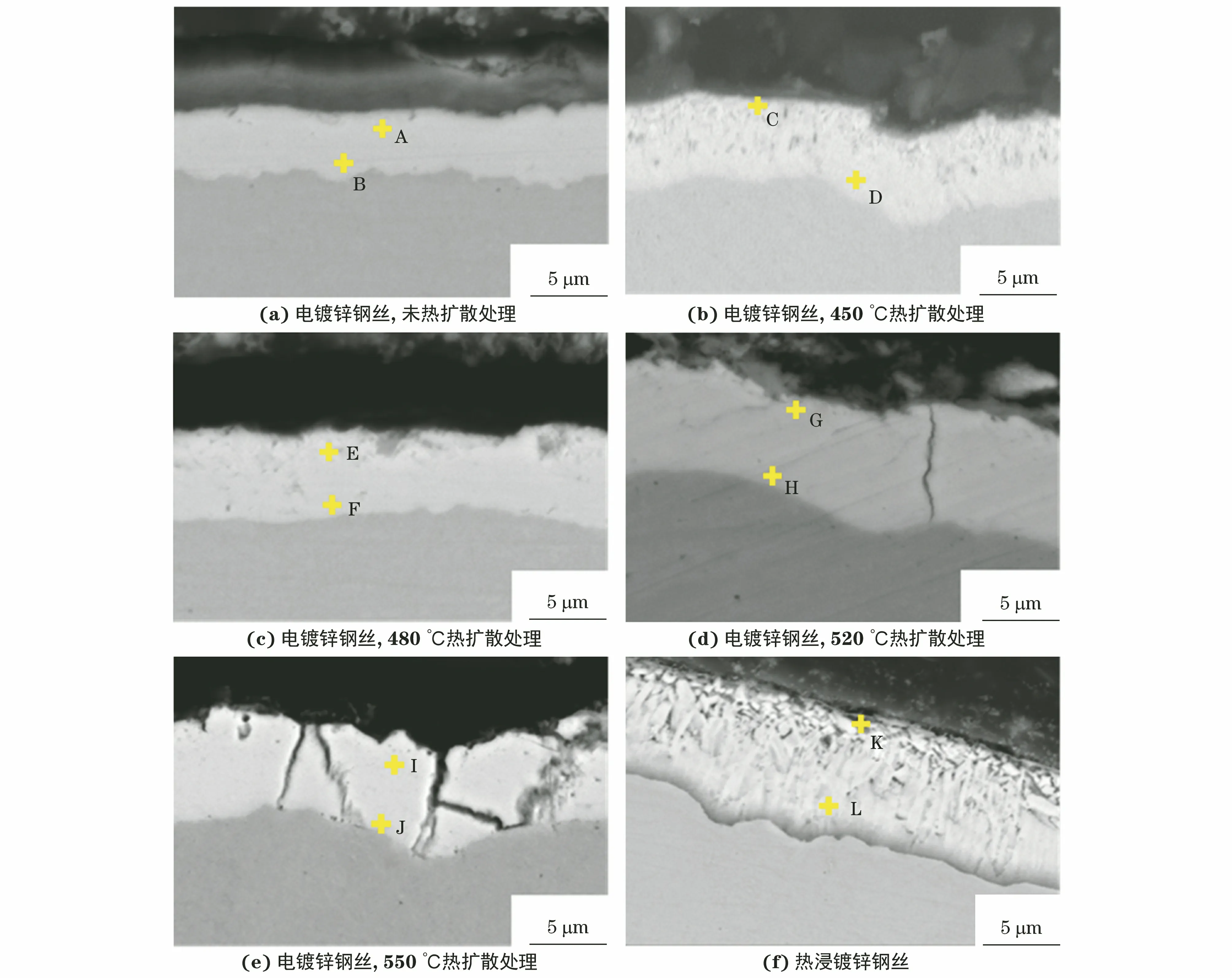

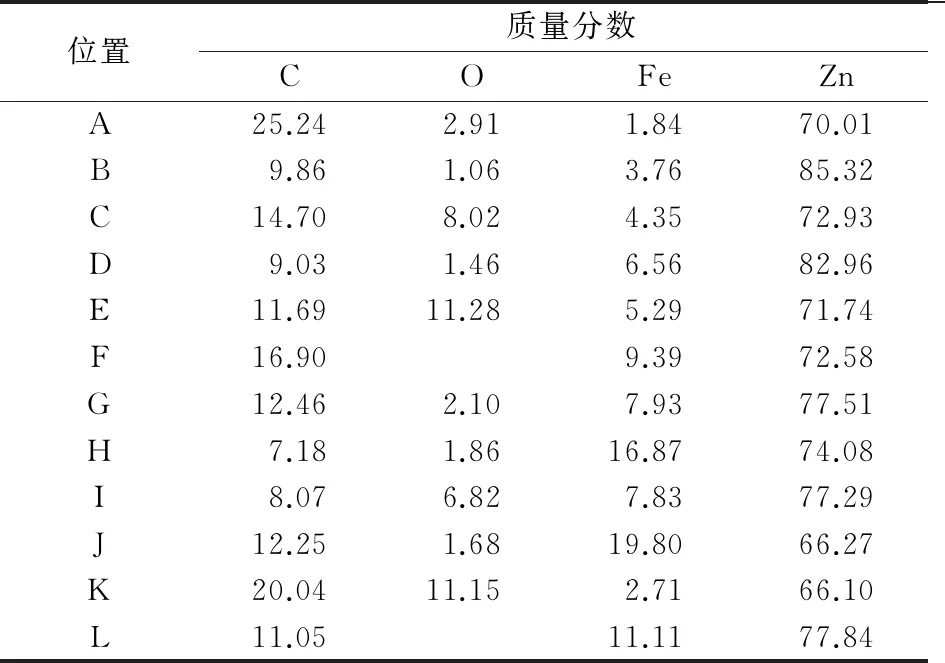

由圖3可以看出:未熱擴散處理電鍍鋅鋼絲的表面鍍層平整致密;450 ℃及480 ℃熱擴散處理后鍍層因發生合金化表面出現少許空洞,且鍍層靠近基體的部位明顯比表面處致密;當熱擴散溫度達到520 ℃時,鍍層出現裂紋;當熱擴散溫度達到550 ℃時,鍍層出現較多裂紋,并且裂紋貫穿了整個鍍層;熱浸鍍鋅鋼絲鍍層主要為呈柵欄狀的鋅鐵合金相,近表面處鋅鐵合金相呈樹枝狀或小顆粒狀,表面一側沒有明顯平整致密的純鋅層,但由XRD分析結果可知鍍層中存在純鋅,推測因受鍍層質量限制,熱浸鍍鋅后采用抹拭方式抹去表面多余鋅液時,表層大量純鋅被抹去,使得表面露出鋅鐵合金,但仍殘留少量純鋅存在于疏松的鋅鐵合金相的間隙中。

由表2可知:與未熱擴散處理時相比,電鍍鋅鋼絲經熱擴散處理后,鍍層近表層部位的氧含量有所上升,說明表面存在輕微氧化;隨著熱擴散處理溫度升高,鍍層中鐵含量逐漸增高。結合圖3可知,鐵質量分數的增大標志著某些鐵鋅化合物相逐漸生長至表面,且隨著熱擴散溫度的升高,基體中的鐵與鍍層中的鋅相互滲透加劇,導致鍍層中富鐵相增多,富鋅相減少。鍍層質量的好壞與鍍層的物相組成密切相關[15],當熱擴散溫度達到520 ℃以上時,鍍層中生成Fe3Zn10脆性相[16],鍍層整體變脆,在熱應力和相變應力的共同作用下發生破裂[17]。另外,熱浸鍍鋅鋼絲鍍層近表層部位的氧含量較高,表面同樣存在輕微氧化現象,鍍層中靠近基體部位的鐵質量分數明顯多于近表層部位,由鐵和鋅質量分數可知,鍍層表面為富鋅相,靠近基體部位為富鐵相。

圖3 不同溫度熱擴散處理前后電鍍鋅鋼絲和熱浸鍍鋅鋼絲的鍍層截面形貌

表2 不同鍍鋅工藝制備的鋼絲鍍層在不同位置(如圖3所示)處的EDS分析結果

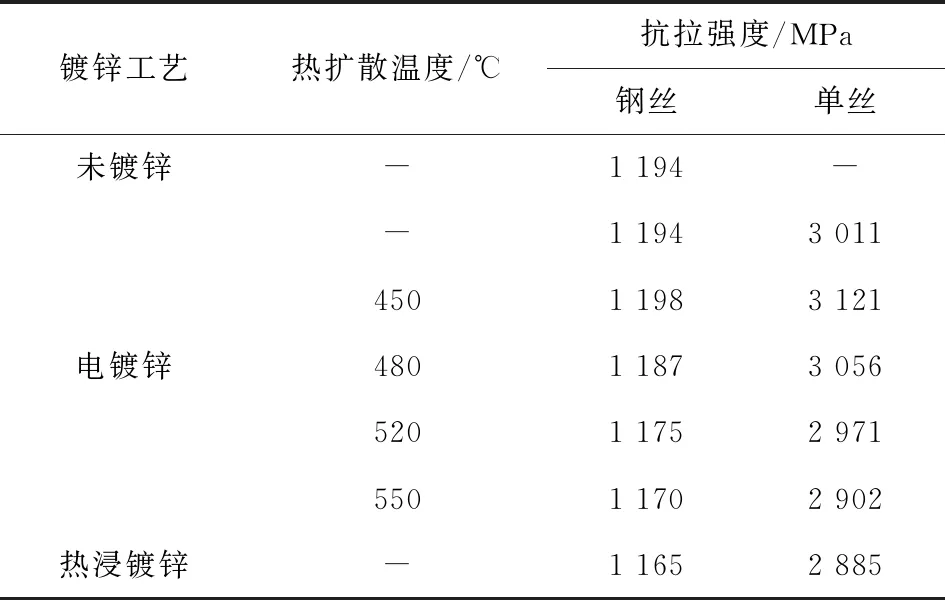

2.3 抗拉強度

由表3可以看出:未經熱擴散處理的電鍍鋅鋼絲與未鍍鋅鋼絲相比抗拉強度無變化;經450 ℃熱擴散處理后,電鍍鋅鋼絲的抗拉強度比未鍍鋅鋼絲僅高出4 MPa,在檢測誤差范圍之內,而除450 ℃熱擴散處理溫度外,其余熱擴散溫度下的電鍍鋅鋼絲抗拉強度較未鍍鋅鋼絲均有一定程度的下降,且隨著熱擴散溫度升高,抗拉強度逐漸降低;熱浸鍍鋅鋼絲的抗拉強度低于電鍍鋅鋼絲。鍍鋅單絲的抗拉強度與鍍鋅鋼絲呈現大致相同的變化規律。試驗采用的鋼絲經過索氏體化處理,表面存在一定的組織應力,而在電鍍鋅、電鍍鋅熱擴散處理以及熱浸鍍鋅過程中,鋼絲經歷的溫度均未達到其相變溫度。電鍍鋅是一種電化學沉積過程,其間無受熱過程,不存在組織應力的影響,因此未經熱擴散處理的電鍍鋅鋼絲的抗拉強度幾乎不變。鋼絲在經歷熱擴散處理或熱浸鍍過程后,相當于經歷了一次回火,發生了較短暫的回復過程,組織應力有所下降,并隨溫度的上升和時間的增加,組織應力逐漸減小,抗拉強度逐漸降低[18]。

表3 未鍍鋅和不同條件鍍鋅后鋼絲和單絲的抗拉強度

2.4 拉拔的鍍層損失

在拉拔過程中由于模具的擠壓和摩擦,鋼絲表面鍍層會發生損失,在設計的單位面積鍍層質量下,若鍍層損失嚴重,單絲產品的耐腐蝕性和耐磨性下降,會導致產品疲勞性能差,壽命低[19]。鍍層損失率能反映出鍍層的附著強度。由表4可以看出,未熱擴散處理電鍍鋅鋼絲與熱浸鍍鋅鋼絲的鍍層損失相當,二者表面均存在純鋅,在拉拔過程中鋼絲發生了2種不同金屬的塑性變形[20],而純鋅層較柔軟,其變形速率遠大于基體的變形速率,因此,鋅層發生大量脫落。另外,未經熱擴散處理的電鍍鋅鋼絲相比于熱浸鍍鋅鋼絲,鍍層沒有鋅鐵合金層,在拉拔過程中更易出現刮鋅和斷絲。經熱擴散處理后,電鍍鋅鋼絲的鍍層損失降低,且鍍層損失率隨溫度的升高先降后增,熱擴散溫度為480 ℃時的鍍層損失最小。這是由于經熱擴散后,鍍層形成了鋅鐵合金,獲得了較高的附著強度[21],且合金層硬度較純鋅大,在拉拔時磨損產生的損失有所降低。但當熱擴散溫度過高(高于520 ℃)時,鍍層的塑性降低,脆性增大,拉拔時更易發生脫落,鍍層損失率提高。

表4 鍍鋅鋼絲拉拔后的鍍層損失率

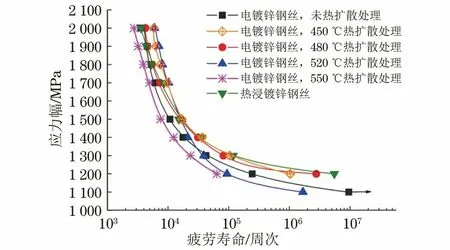

2.5 疲勞性能

由圖4可以看出:在107循環周次內,鍍鋅單絲的應力幅-疲勞壽命(S-N)曲線呈持續降低趨勢,在105循環周次后,S-N曲線下降趨勢變緩;未經熱擴散處理的電鍍鋅單絲在1 100 MPa應力下循環107周次仍未發生斷裂,其他單絲均未達到疲勞極限即斷裂;在相對較低應力水平范圍(1 100~1 300 MPa),相同應力下熱浸鍍鋅單絲的疲勞壽命最長,其次為經480 ℃熱擴散處理的電鍍鋅單絲,經550 ℃熱擴散處理的電鍍鋅單絲疲勞壽命最短。由此可推斷,疲勞極限最大的是熱浸鍍鋅單絲,其次為經480 ℃熱擴散處理的電鍍鋅單絲。480 ℃熱擴散電鍍鋅單絲的S-N曲線與熱浸鍍鋅單絲最接近。

圖4 鍍鋅單絲的旋轉彎曲疲勞S-N曲線

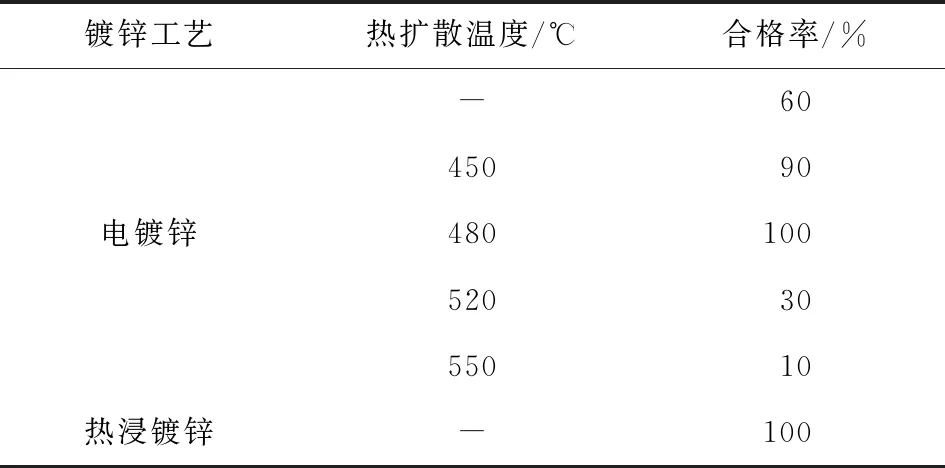

由表5可知:熱浸鍍鋅單絲的疲勞壽命合格率達100%;未經熱擴散處理的電鍍鋅鋼絲疲勞壽命合格率較低,隨著熱擴散溫度提高,疲勞壽命合格率先增大后減小,當熱擴散溫度為480 ℃時,10根電鍍鋅單絲的疲勞壽命均合格,與熱浸鍍鋅單絲相同。熱擴散溫度在450~480 ℃時,鍍層形成的鋅鐵合金提高了鍍層的附著強度,同時鍍層中存在的少量空洞有利于在鋼絲彎曲時鍍層受擠壓處的應力釋放[22],從而使得疲勞壽命提高。熱擴散溫度在520~550 ℃時,鍍層發生破裂,部分與基體脫落,在受到反復旋轉彎曲載荷作用時,裂紋迅速擴展導致疲勞壽命急劇下降。

表5 不同鍍鋅工藝制備單絲的亨特疲勞試驗合格率

3 結 論

(1) 未經熱擴散處理的C72D2電鍍鋅鋼絲鍍層為純鋅層,經熱擴散處理后,鍍層中形成與熱浸鍍鋅鋼絲鍍層中相似的鋅鐵合金相,且隨著熱擴散溫度升高,鍍層中富鐵相增多,富鋅相減少;熱擴散溫度達到520 ℃以上時,鍍層中生成Fe3Zn10脆性相,鍍層中出現裂紋。

(2) 隨著熱擴散溫度升高,電鍍鋅鋼絲的抗拉強度逐漸降低,但均高于熱浸鍍鋅鋼絲。

(3) 隨著熱擴散溫度升高,電鍍鋅鋼絲在拉拔時的鍍層損失先降后增,在1 200 MPa應力水平下單絲的疲勞壽命先增后降,在熱擴散溫度為480 ℃時鍍層損失最小,疲勞壽命最長,與熱浸鍍鋅單絲的疲勞壽命接近。

(4)采用電鍍鋅,結合480 ℃熱擴散工藝生產的C72D2單絲同時具備高強度和高疲勞性能,滿足電梯曳引帶鋼絲繩用單絲的使用要求。