Al-8.8Zn-1.4Mg-0.5Cu-0.1Sc-0.1Er-0.1Zr合金的熱變形行為及熱加工圖

邢清源,何維維,王海龍,楊守杰

(中國航發北京航空材料研究院,北京市先進鋁合金材料及應用工程技術研究中心,北京 100095)

0 引 言

Al-Zn-Mg-Cu-Zr系鋁合金具有可熱處理強化、比強度高等特點,廣泛應用于航空、航天、兵器等領域承力結構件的制備。為提高材料的強度,高合金化是該系列鋁合金的重要發展方向之一。隨著合金化程度的不斷提高,該系列鋁合金在鑄造中的熱裂和冷裂傾向隨之加劇。目前,主要通過提高銅元素的含量來提高熔體的流動性,以此來增強其補縮能力,從而達到抑制開裂的目的。但銅元素含量的提高,將加大晶內和晶界的電位差,惡化耐腐蝕性能,使得該系列鋁合金在海洋工程方面的應用受限。如何在保持力學性能的基礎上,提高其耐腐蝕性能成為該系列鋁合金的研究熱點。

鈧(Sc)元素是鋁合金中最有效的微合金化元素,可以同時提高其力學性能和耐腐蝕性能。李文斌等[1]研究發現,鈧元素一方面通過Al3Sc粒子增加含鈧Al-Zn-Mg-Cu-Zr合金中異質形核質點數量,細化晶粒,提高力學性能;另一方面通過Al3Sc粒子的釘扎作用,提高位錯密度,促進晶界η′相的析出,η′相作為陽極優先溶解而起到陽極保護的作用,從而降低剝落腐蝕和晶間腐蝕的敏感性。但是,受到鋁鈧中間合金成本較高的影響,鈧元素微合金化也逐步向其他元素替代或復合微合金化兩個方向發展。其中,鉺(Er)元素在合金中的作用與鈧元素最為接近,用鉺元素替代鈧元素的研究工作相對較多。王紫悅等[2]研究發現,質量分數0.1%鉺元素的添加可以細化Al-Zn-Mg-Cu合金晶粒,改善力學性能,同時也可提高合金的耐應力腐蝕性能。王旭東等[3]研究發現,添加質量分數低于0.4%的鉺元素可以提高Al-Zn-Mg-Cu合金的自腐蝕電位,降低腐蝕速率,提高合金的抗晶間腐蝕和抗應力腐蝕能力。但是由于鉺元素與鈧元素在晶格常數錯配度和共晶點濃度方面存在較大差異,鉺元素很難完全起到Sc元素的作用[4]。黃蘭萍等[5]研究發現,復合添加微量鋯、鉺元素對Al-Zn-Mg合金的組織細化效果不如單獨添加鋯,但力學性能基本相當,且抗應力腐蝕能力更優。已有研究[4]表明,向Al-8.5Zn-1.5Mg-0.1Zr合金中復合添加質量分數0.1%鈧和質量分數0.1%鉺,合金同時具備較優的力學性能和耐腐蝕性能,T7651狀態下厚板的抗拉強度、屈服強度和斷后伸長率分別可達585 MPa、566 MPa和8.3%,剝蝕性能可達P級,且無晶間腐蝕傾向。

復合加鈧、鉺元素到Al-Zn-Mg-Cu-Zr系合金中的成本低、效果好,且鈧、鉺復合微合金化可以顯著改善合金的耐晶間和耐剝落腐蝕性能,但耐應力腐蝕性能還不理想,解決辦法之一就是調控合金組織狀態。熱變形作為變形鋁合金的關鍵處理工藝,是合金組織調控的重要手段,將直接影響固溶和時效熱處理中相的回溶和析出過程。目前,有關Al-Zn-Mg-Cu-Zr系鋁合金的熱變形行為研究多集中在單獨添加鈧或鉺元素方面[6],關于復合加入鋯、鉺元素后合金熱變形行為的研究報道較少。為此,作者結合前期小規格熱軋板的組織狀態和性能水平,為了更好地控制合金的再結晶程度,獲得理想的組織狀態,選取380~440 ℃變形溫度區間,在45%和60%變形量下,對Al-8.8Zn-1.4Mg-0.5Cu-0.1Sc-0.1Er-0.1Zr合金在不同應變速率下進行了等溫壓縮試驗,研究了其熱變形行為,并繪制了熱加工圖,為該系列合金的熱變形組織調控提供了參考和依據。

1 試樣制備與試驗方法

按照Al-8.8Zn-1.4Mg-0.5Cu-0.1Sc-0.1Er-0.1Zr合金的設計成分稱取原材料,采用鋁合金熔鑄中試線制備合金鑄錠,鑄錠尺寸為305 mm×915 mm×1 800 mm,合金的設計成分和實際化學成分如表1所示。

將鋁合金鑄錠進行均勻化熱處理(400 ℃×4 h+468 ℃×48 h),機加工后在其橫截面上切取熱壓縮試驗用圓柱試樣,試樣尺寸為φ10 mm×15 mm,選用Gleeble-3800型熱模擬試驗機進行一次熱壓縮試驗。試驗采用交叉試驗法進行設計,變形溫度為380,410,440 ℃,應變速率為0.01,0.1,1,10 s-1,變形量為45%,60%。將試樣以5 ℃·s-1的升溫速率升至目標溫度,保溫10 min后按照設計試驗參數進行熱壓縮試驗,隨即淬火保留變形組織。在熱壓縮試驗后的試樣上沿壓縮方向截取金相試樣,經打磨、拋光,用Keller試劑腐蝕后,采用LEICA DM 2500M型光學顯微鏡對合金的組織進行觀察,采用Tecnai G2 F20 S-TWIN型透射電鏡(TEM)對微觀形貌進行觀察。

2 試驗結果與討論

2.1 真應力-真應變曲線

由圖1可以看出,不同變形條件下試驗合金的真應力-真應變曲線均呈現先快速升高后基本穩定的特征。合金的熱變形過程可分為加工硬化、軟化出現和穩態變形3個階段,其與加工硬化、動態回復、動態再結晶軟化機制密切相關。在變形的初始階段(加工硬化階段),曲線的斜率最大,流變應力隨應變的增加呈快速升高的狀態,這是位錯大量形成,發生塞積而產生加工硬化現象所致;隨著應變的繼續增大(軟化出現階段),曲線的斜率減小,流變應力增大趨勢減緩,此時由于位錯密度的不斷提高,合金內的儲能不斷提高,誘發了動態回復行為,軟化機制開始起作用,抵消了部分的加工硬化;變形的最后階段(穩態變形階段),曲線的斜率趨近于零,流變應力隨應變的增大而基本保持不變,這是由于加工硬化過程中位錯密度的提高被動態軟化過程中位錯的滑移、交滑移和重排等作用抵消,動態軟化與加工硬化行為并存,此時合金發生動態回復以及動態再結晶[7-8]。相同應變速率和變形量下,流變應力隨著變形溫度的升高而下降;相同應變速率和變形溫度下,流變應力隨變形量的增加而變化不大;相同變形量和變形溫度下,流變應力隨應變速率的提高而增大。可見,流變應力對于變形溫度和應變速率較敏感。在較高的變形溫度下,位錯的攀移和交滑移作用增強,組織內部儲能提高,會促進動態回復和動態再結晶等軟化機制的發生,使得流變應力降低;在較大的應變速率下,一方面位錯的形成和增殖速率提高,加工硬化作用更加明顯,另一方面合金發生軟化機制作用的時間縮短,使流變應力增大。

圖1 不同變形溫度、不同變形量和不同應變速率下試驗合金的真應力-真應變曲線

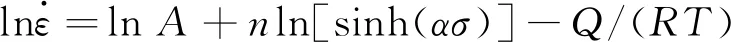

2.2 本構方程的建立

在變形過程中施加的載荷取決于材料的流變應力,而材料的變形溫度、應變速率、應變等是影響流變應力的重要因素,通過建立本構方程,確定流變應力與上述工藝參數之間的函數關系,對于指導該合金的熱加工工藝參數的設計和優化具有重要的指導意義。采用Arrhenius雙曲正弦函數[9]來表征任一應力水平下上述各參數之間的關系:

(1)

在低應力和高應力條件下,式(1)可分別簡化為

(2)

(3)

式中:A1,A2分別為低應力和高應力條件下的結構因子,s-1;Q1,Q2分別為低應力和高應力條件下的熱變形激活能,J·mol-1;β,n1均為材料常數,β=αn1[10]。

對式(1)~式(3)分別取對數后得到:

(4)

(5)

(6)

圖2 試驗合金變形過程中流變應力和應變速率之間的關系

圖3 試驗合金變形過程中流變應力和變形溫度之間的關系

采用應變速率因子Z參數(Zener-Holomon參數)表示合金在熱變形過程中應變速率和變形溫度對材料變形過程的綜合影響[9],其表達式為

(7)

將已求出的n1,β,α,n,Q,Q1,Q2代入式(7)中,可計算得到lnZ。對lnZ-lnσ、lnZ-σ、lnZ-ln[sinh(ασ)]進行線性回歸和擬合,可獲得流變應力和lnZ之間的關系,結果如圖4所示,得到A為4.070 05×1025,A1為21.96,A2為1.169 77×1021。進一步優化常數,得到n1為5.614,β為0.095,α為0.017,n為4.35,相關系數R2均趨近于1,表明此模型可以很好地預測Al-8.8Zn-1.4Mg-0.5Cu-0.1Sc-0.1Er-0.1Zr合金的熱變形行為。結合上述計算,獲得變形量為45%的本構方程:

圖4 試驗合金變形過程中流變應力與Z參數之間的關系

Z=4.070 05×1025[sinh0.017σ]4.35=

(8)

同理獲得變形量為60%的本構方程:

Z=1.844 8×1014[sinh0.016σ]4.74=

(9)

2.3 熱加工圖與變形后的顯微組織

熱加工圖由功率耗散圖和塑性失穩圖疊加而成,由PRASAD和GEGAL等基于動態材料模型(DMM)建立而成,可以反映出材料在熱變形過程中,組織演變和工藝參數之間的關系,對指導熱加工工藝參數設計具有重要意義[11-12]。Al-8.8Zn-1.4Mg-0.5Cu-0.1Sc-0.1Er-0.1Zr合金在45%和60%變形量下的熱加工圖見圖5,其中網格線為失穩區,其他區域為穩定區(安全區),不同對比度代表不同的功率耗散因子(η),η越大,用于材料內部顯微組織變化如動態回復、再結晶和第二相析出的能量更多。由圖5可以看出,在不同變形量下,合金的功率耗散分布基本相同,而失穩區則顯著不同,隨著變形量由45%提高到60%,失穩區面積顯著增大,且功率耗散因子跨度也增大。在變形量為45%時,在變形溫度425~440 ℃、應變速率0.01~0.02 s-1范圍內的功率耗散因子相對較高,峰值為48%,失穩區出現在變形溫度385~440 ℃、應變速率0.03~0.30 s-1范圍內,功率耗散因子范圍為24%~36%;而在變形量為60%時,在變形溫度430~440 ℃、應變速率0.01~0.02 s-1范圍內的功率耗散因子相對較高,峰值為53%,失穩區出現在變形溫度380~410 ℃、應變速率0.18~10 s-1和變形溫度410~440 ℃、應變速率0.03~3.16 s-1范圍,功率耗散因子范圍為7%~41%。隨著應變速率的減小、變形溫度的升高,功率耗散因子增大,顯微組織也會發生明顯的轉變,主要的軟化機制為動態再結晶[13]。

圖5 試驗合金在不同變形量下的熱加工圖

綜上可見,Al-8.8Zn-1.4Mg-0.5Cu-0.1Sc-0.1Er-0.1Zr合金在變形量為45%、中等應變速率下,失穩區基本跨越了整個380~440 ℃溫度區間;隨著應變速率和變形量的提高,失穩區具有同樣的全溫度區間跨度特征,且面積明顯更大;該合金較為理想的熱加工工藝參數為變形溫度425~440 ℃、應變速率0.01~0.02 s-1。

由圖6可以看出:試驗合金的原始晶粒尺寸均勻,晶界殘留部分中間相,晶內彌散析出第二相,為典型的均勻化熱處理組織;在變形量45%、變形溫度410 ℃條件下變形后,晶粒明顯被拉長,呈現出典型的變形組織,且晶界相對平直,部分變形組織中出現細小的晶粒;當變形溫度升高至440 ℃時,晶粒長寬比變小,晶界趨于鋸齒狀,且有弓出現象,部分晶粒內部出現較小尺寸橢圓形的再結晶晶粒,表明合金部分區域發生了動態再結晶;60%變形量下顯微組織表現出與45%變形量下相同的特征。

由圖7可以看出,當變形量為45%時,在應變速率0.1 s-1、變形溫度410 ℃和440 ℃條件下,組織中存在明顯的再結晶特征。當變形量為60%時,在應變速率0.1 s-1、變形溫度440 ℃條件下,組織中存在明顯的再結晶特征;但隨著變形溫度的降低和應變速率的提高,在應變速率0.1 s-1、變形溫度410 ℃和應變速率10 s-1、變形溫度380 ℃條件下,組織中出現明顯的長條狀絕熱剪切帶。已有研究[14-15]表明,當變形溫度較低,應變速率較高,或變形量較大時,熱變形過程中產生的變形容易在帶狀組織區域集中,將大部分的塑性變形能轉變為熱能,使得帶狀區域溫度升高,當熱效應大于應變強化效應與應變速率硬化效應之和時,合金中會因熱黏塑性失穩的形成而出現絕熱剪切帶,由于絕熱剪切帶的形貌、尺寸等特征與基體存在較大的差異,將更易誘發裂紋的萌生和擴展,演變成導致合金失穩的主要原因。可知,大變形量、低變形溫度、高應變速率的變形會誘導絕熱剪切帶的出現,并成為合金失穩的主要原因。

由圖8可以看出,在變形量60%、變形溫410 ℃、應變速率0.01 s-1的失穩區壓縮后合金組織中彌散析出的納米尺寸Al3(Sc, Er, Zr)粒子對位錯具有一定的釘扎作用,部分位錯由于這種釘扎作用而發生一定的彎折。但是,在該失穩條件下,組織內積累的能量驅動了大量位錯穿過彌散析出相區域,形成位錯塞積和位錯墻。同時,組織中可見細小晶粒,說明發生了再結晶行為,但這種軟化作用并未完全抵消掉熱變形過程中的加工硬化作用,當塞積的位錯積累的內應力和能量得不到釋放時,將誘導合金發生失穩。變形量45%的失穩區中也表現出相同的組織特征。可知,動態回復和再結晶軟化無法抵消掉加工硬化的作用,位錯塞積積累的內應力和能量得不到釋放,是其他條件下失穩區發生失穩的主要原因。

3 結 論

(2) 構建了基于動態材料模型的熱加工圖,隨著變形量由45%提高到60%,試驗合金失穩區面積顯著增大,且功率耗散因子跨度也增大;在試驗范圍內,試驗合金的最佳熱加工工藝參數為變形溫度425~440 ℃、應變速率0.01~0.02 s-1。

(3) 試驗合金等溫熱壓縮失穩區主要發生在大變形量、低變形溫度、高應變速率條件下,此時變形誘導絕熱剪切帶的出現成為合金失穩的主要原因;而其他條件下的失穩區組織中可見位錯釘扎、位錯塞積、位錯墻和再結晶等特征,動態回復和再結晶軟化并未完全抵消掉加工硬化作用,位錯塞積積累的內應力和能量得不到釋放,這是合金發生失穩的另一主要原因。