焊接順序對X80鋼管道B型套筒熔化極活性氣體保護電弧焊接殘余應力的影響

李 琴,唐崇堯,常維純,,郭 旭,李德杰,徐兆東

(1.西南石油大學機電工程學院,成都 610500;2.中國石油管道科技研究中心,廊坊 065000;3.中國石油管道大連輸油氣分公司,大連 116300)

0 引 言

X80鋼管道是目前天然氣輸送的常用管道,在服役過程中管道如破損,需要進行修復,方法之一是采用B型套筒焊接修復,焊接過程中因熱量散失焊縫和套筒熱影響區的溫度會發生變化[1],焊接后焊接接頭中存在焊接殘余應力[2]。殘余應力過大會使管道和焊縫產生變形,后期引發應力腐蝕開裂、延遲開裂等問題,導致B型套筒的修復作用失去失效控制和補強功能,這也為管道新生破損、開裂失效埋下隱患[3]。因此,減小焊接殘余應力是焊接工程中的重要課題。

在B型套筒焊接過程中需對其兩端進行多層多道環焊接,并對套筒自身進行對接焊,其中兩端環焊接會同時對管道和套筒造成影響,可通過研究焊接工藝對焊接殘余應力的影響來選取適合的焊接工藝,以降低環焊縫處的焊接殘余應力,提高B型套筒的管道修復能力,消減焊接應力隱患,降低事故發生概率。國內外學者已開展了諸多焊接工藝與管道套筒焊接殘余應力的關系研究,例如:薛小龍[4]研究發現,在X65鋼管道套筒在役焊接修復過程中,隨著焊接時冷卻速率的增大,接頭中的焊接應力逐漸增大,并最終導致管道中出現冷裂紋;王炳英[5]運用SYSWELD軟件研究了X80鋼管道環向多層多道焊的殘余應力分布特征,發現管道內外壁的應力相差不大,最大拉應力出現在熱影響區,隨著焊接熱輸入的增大,環向和軸向殘余應力增大,應力分布保持一致;MA等[6]通過力學性能試驗與壓力測試研究了X80鋼管道B型套筒在役焊接殘余應力的分布特征,發現當天然氣輸送壓力達到18.1 MPa時,管道由距表面約4 mm處開始沿著軸向方向至環向焊縫處發生開裂,裂紋主要分布在熱影響區,環向拉應力是管道開裂的重要誘因。此外,國內外學者還對焊接電流、焊接速度等焊接工藝參數與管道套筒焊接殘余應力的關系進行了研究[7-10]。雖然目前已有諸多通過數值模擬預測管道套筒焊接殘余應力分布特征的研究成果,但對X80鋼管道B型套筒兩端焊接順序與焊接殘余應力的規律還缺少深入的研究。在實際現場中主要利用自動焊機以熔化極活性氣體保護電弧(MAG)焊方法對X80鋼管道B型套筒進行環焊,因此,作者基于X80鋼大管道與B型套筒間環焊縫的MAG焊熱源與本構方程,建立焊接接頭的有限元模型,采用SYSWELD軟件研究左右兩端同時焊接、左右兩端交替焊接以及左右兩端先后焊接3種焊接順序下焊接接頭的殘余應力分布,并通過試驗驗證模擬的準確性,同時分析焊接順序對焊接殘余應力的影響規律,以期為X80鋼管道B型套筒焊接修復作業提供一定的指導作用。

1 焊接模型

1.1 環焊縫焊接熱源與本構方程

根據文獻[11-12],X80鋼管道與B型套筒環焊縫焊接熱源的熱流密度分布函數為雙橢球熱源模型,焊接過程中熱量主要集中在施焊點首部,受焊絲不斷移動影響而使傳熱距離變短,熱量逐漸向尾部擴散,溫度變化較緩,首尾不同的溫度梯度與焊接時的焊絲前后溫度場分布情況相符合,雙橢球熱源模型的數學表達式為

(1)

(2)

式中:qf,qr分別為焊接熱源模型前后半橢球的能量熱流體密度,W·mm-3;q0為焊接熱輸入,J·mm-1;f1,f2為雙橢球熱源模型函數前后部分的能量分布系數;a,b,c1,c2為熱源模型的幾何參數,mm。

焊接電弧的熱傳導過程可由以下數學式[13]表達:

(3)

式中:T為t時刻(x,y,z)點處的溫度,K;cT為比熱容,J·kg-1·K-1;λT為導熱系數,W·m-2·K-1;QT為單位體積的熱源能量,J·m-3;ρT為X80鋼的密度,kg·m-3。

焊接時環焊縫的溫度因熱傳導而發生變化,而熱彈塑性方法常用于研究溫度場分布與三維非線性彈塑性變形結合的復雜應力問題[14],其本構方程為

(4)

式中:{dε}E,{dε}P為彈性區域和塑性區域的應變增量向量;{dε}e為彈性應變增量向量;{dε}T為熱應變增量向量;{dε}p為塑性應變增量向量。

1.2 環焊縫焊接有限元模型

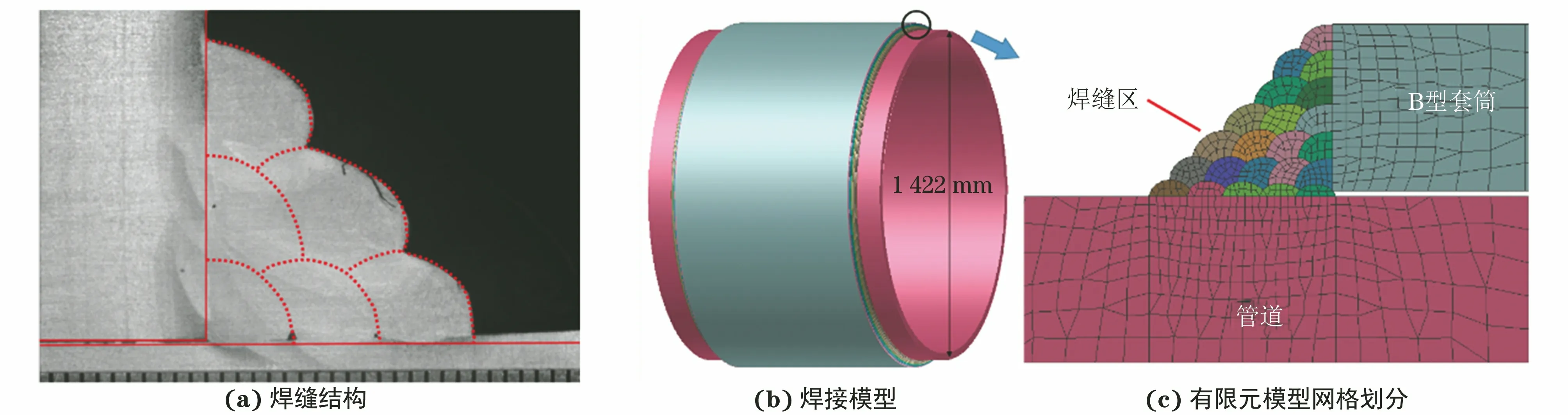

試驗選取的管道和B型套筒材料均為X80鋼,管道規格為φ1 422 mm×30.8 mm,套筒規格為φ1 485.6 mm×30.8 mm。通過查閱GB/T 31032—2014焊接標準以及參考焊接的現場要求,套筒與管道之間保持不超過2 mm的安裝間隙,各焊道的寬度不超過10 mm,套筒與管道壁厚相同,以左右對稱的徑向方向完成套筒兩側環向多層多道角焊縫焊接。試驗環焊接焊縫結構如圖1(a)所示,角焊縫的焊縫結構由5道根焊、15道填充焊和2道蓋面焊組成,采用SYSWELD軟件繪制的管道套筒整體焊接模型如圖1(b)所示,焊接殘余應力主要集中在接頭區域,焊接熱影響區主要分布在焊縫區周圍距離2~3 mm范圍內,此區域的網格以0.1 mm尺寸密集劃分,邊界層網格增長率為1.2。網格的單元總數為6 570 000個,其中焊縫處采取局部加密,網格數量為4 510 000個,具體的網格劃分情況如圖1(c)所示。

圖1 X80鋼管道B型套筒環焊接焊縫結構以及焊接模型與有限元模型網格劃分示意

在采用MAG焊對X80鋼管道B型套筒進行焊接時,焊接熱輸入會影響焊縫和熱影響區的組織與性能,焊接熱輸入Q的計算公式為

Q=60ηUI/v

(5)

式中:η為焊接熱效率;U為焊接電壓,V;I為焊接電流,A;v為焊接速度,mm·s-1。

焊接工藝參數如表1所示。

表1 焊接工藝參數

X80鋼管道B型套筒的焊接模型包含兩條環焊縫,假設兩條環焊縫的成形情況相同,焊縫結構和焊縫有限元模型呈對稱狀態。依據現場在役焊接標準,X80鋼管道B型套筒的焊接順序包括左右兩端同時焊接、左右兩端交替焊接以及左右兩端先后焊接3種焊接順序。不同焊接順序僅改變各焊道的起焊時間,不影響焊接溫度場。采用SYSWELD軟件分析不同焊接順序對管道殘余應力場的影響。

2 模擬結果與試驗驗證

2.1 殘余應力場

由圖2可知:3種焊接順序下管道套筒的焊接殘余應力均以對稱面為中心對稱分布,并在管道外壁面距離蓋面焊道1.8~3 mm的熱影響區內達到最大值;管道和套筒的熱影響區因受焊接熱作用而膨脹,從而導致該區域產生殘余拉應力,管道和套筒熱影響區的拉應力分別為418~428,296~310 MPa;焊縫處的殘余應力低于271 MPa,遠低于管道熱影響區的殘余應力,管道、套筒其他區域的殘余應力為-172~40 MPa。不同焊接順序下熱影響區的殘余拉應力變化幅度不超過14 MPa,表明焊接順序對整體殘余應力場的影響較小。

圖2 不同焊接順序下X80鋼管道B型套筒Mises應力云圖

由圖3可知,不同焊接順序下,管道左右兩端的殘余應力分布基本一致。不同焊接順序下管道外壁的殘余應力最大且為拉應力,越靠近管道內壁殘余應力越小且多呈壓應力狀態。管道起焊點附近的殘余應力達到峰值,且左右兩端同時焊接時的殘余拉應力峰值最大,為428 MPa。不同焊接順序下,套筒起焊點附近的殘余應力達到峰值,且左右兩端同時焊接時的殘余拉應力峰值最大,為268 MPa。套筒在起焊點區域存在-192~-82 MPa的壓應力,套筒內部拉壓應力交替變化,分布為-27~133 MPa。除起焊點區域外,套筒沿壁厚方向的殘余應力變化一致,即沿著外壁到內壁逐漸降低。3種焊接順序下管道的最大拉應力差值為10.3 MPa,僅為峰值應力的2.4%,套筒的最大拉應力差值為13 MPa,僅為峰值應力268 MPa的4.8%,小于工程合理誤差范圍10%。由此可知,軸線方向上不同焊接順序對管道和套筒熱影響區殘余應力沿壁厚方向分布情況的影響較小,左右兩端的殘余應力分布基本相同,峰值殘余應力所處位置一致。

圖3 不同焊接順序下X80鋼管道B型套筒的徑向應力云圖

管道和套筒每個徑向截面的最大殘余拉應力均位于同一環向方向上,取各徑向截面的最大殘余拉應力進行分析,分析方向為順時針,且初始點為起焊點。由圖4可知:不同焊接順序下,套筒左右兩端環向外壁的最大殘余應力變化趨勢基本一致,距起焊點逆時針方向8.5°~12°位置的拉應力最大,約為268 MPa,左右兩端同時焊接套筒的最大殘余應力與左右兩端交替焊接下的最大殘余應力基本相近,左右兩端先后焊接下的最大殘余應力波動幅度略大,與另外兩種焊接順序下的最大殘余應力相比,其變化范圍為5~15 MPa,僅為焊接接頭整體應力水平的1.1%~3.5%;套筒在起焊點附近呈拉-壓-拉的應力分布狀態,而遠離起焊點區域的應力平穩且為拉應力,平均最大拉應力約為230 MPa。不同焊接順序下,管道左右兩端的最大殘余應力變化趨勢和最大殘余應力均相近,最大殘余應力位于起焊點逆時針方向10°~15°區域,約為428 MPa,3種焊接順序下的最大殘余應力變化為3~10 MPa,占整體應力水平的0.7%~2.3%;起焊點外其他區域的最大殘余應力相近,平均為405 MPa,均呈拉應力狀態。3種焊接順序下套筒兩端徑向截面的最大殘余應力變化較小,最大變化幅度為8 MPa,左右兩端的最大殘余應力分布規律基本一致,最大變化幅度為10 MPa。3種焊接順序下管道兩端徑向截面的最大殘余應力相近,最大變化幅度為17 MPa,左右兩端的最大殘余應力分布規律基本一致,最大變化幅度為5 MPa。

圖4 不同焊接順序下管道和套筒徑向截面的最大殘余應力分布曲線

2.2 試驗驗證

采用有限元模擬中的工藝參數對相同規格的X80鋼管和B型套筒進行環向多層多道角焊縫焊接。利用盲孔法[15]測其中一端角焊縫的殘余應力,測試位置如圖5(a)所示,即俯視方位下環角焊縫的12點、11點、1點位置的套管焊趾和管壁連接焊趾處,其中,12點位置為上向焊的起焊點和滅弧點,11點位置為短路過渡的代表位置,1點位置為脈沖過渡的代表位置。測試結果如圖5(b)所示,與有限元模擬結果基本吻合,管道和套筒兩端最大殘余應力的相對誤差較小,分別為5.67%和9.15%,驗證了有限元模擬的準確性。

圖5 試驗測X80鋼管道B型套筒焊接殘余應力的位置及分布曲線

2.3 焊接順序對焊接殘余應力分布的影響規律

以左右兩端同時焊接順序下的最大焊接殘余應力為參考,假設左右兩端交替焊接、左右兩端先后焊接順序對最大焊接殘余應力的影響因子分別為x1,x2,基于變化規律相近的Polynomial方程[16],3種焊接順序下最大殘余應力之間的關系式為

(6)

(7)

式中:FA,FB,FC分別為左右兩端同時焊接、左右兩端交替焊接、左右兩端先后焊接3種焊接順序下的最大殘余應力,MPa;C1,C2為常數;m,n為多項式次數,均取1[16]。

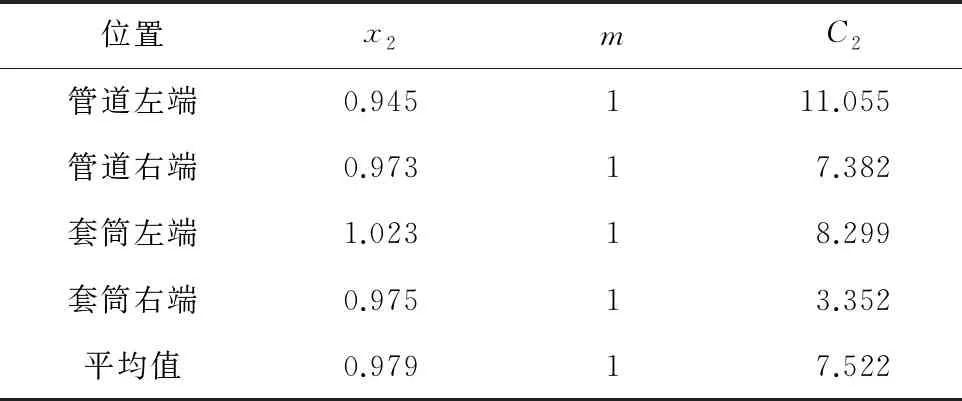

運用二元回歸分析法對圖4中管道、套筒左右兩端徑向截面的最大焊接殘余應力數據進行擬合,得到管道和套筒左右兩端殘余應力方程的參數擬合結果如表2和3所示。

表2 左右兩端交替焊接順序下殘余應力方程的參數擬合結果

表3 左右兩端先后焊接順序下殘余應力方程的參數擬合結果

由此得到,左右兩端交替焊接、左右兩端先后焊接順序下的最大殘余應力與左右兩端同時焊接順序下的最大殘余應力的關系式為

FB=0.982FA+4.436

(8)

FC=0.979FA+7.522

(9)

可知,常數C1,C2占最大殘余應力的比值很小,左右兩端交替焊接、左右兩端先后焊接順序對最大焊接殘余應力的影響因子分別為0.982和0.979,焊接順序的變化對最大焊接殘余應力的影響低于2.1%,且左右兩端先后焊接順序對最大焊接殘余應力的影響程度最小。

3 結 論

(1) X80鋼管道B型套筒焊接接頭中的殘余應力主要分布在管道和套筒的熱影響區,最大殘余應力均位于外壁面距離蓋面焊道1.8~3 mm內。

(2) 3種焊接順序下管道和套筒左右兩端的殘余應力分布規律相近。左右兩端同時焊接順序下管道和套筒的峰值殘余應力最大,均位于外壁起焊點附近,其數值分別為428,268 MPa。有限元模擬結果與試驗結果吻合,相對誤差小于9.15%,說明可以通過有限元模擬預測焊接順序對X80鋼管道B型套筒焊接殘余應力的影響。

(3) 由二元回歸分析法擬合得到,3種焊接順序對最大焊接殘余應力的影響低于2.1%,且左右兩端先后焊接順序對最大焊接殘余應力的影響程度最小,可知應選用左右兩端先后焊接順序對X80鋼管道B型套筒進行現場作業,以降低焊接殘余應力對X80鋼管道B型套筒焊接接頭性能的影響。