某微細浸染型低品位難處理金礦石選礦工藝試驗研究

張水旺,張海明

(1.黔西南金龍黃金礦業(yè)有限責任公司; 2.潼關(guān)中金黃金礦業(yè)有限責任公司)

截至2019年底,中國黃金資源查明資源儲量為1 431.10 t,其中復雜難處理金礦石依然占據(jù)金礦資源的主導地位。因此,如何合理高效開發(fā)利用難處理金礦石資源,選擇合理的選礦方法、適宜的工藝流程及藥劑制度是其關(guān)鍵[1]。云南鎮(zhèn)沅某金礦選礦廠處理礦石為含砷、銻、碳微細浸染型低品位難處理金礦石,2009年選礦廠經(jīng)過擴建和技術(shù)改造,經(jīng)濟技術(shù)指標有了很大改善,但隨著入選品位的進一步降低,產(chǎn)品金精礦金品位降為25 g/t左右,金回收率在80 %左右,金精礦產(chǎn)品銷售困難,經(jīng)濟效益低。為此,本文針對礦石性質(zhì),在現(xiàn)有選礦工藝基礎上,進行了選礦藥劑制度及工藝流程結(jié)構(gòu)優(yōu)化試驗,并取得了較好指標,為該選礦廠工藝優(yōu)化及類似礦石的處理提供技術(shù)依據(jù)。

1 礦石性質(zhì)

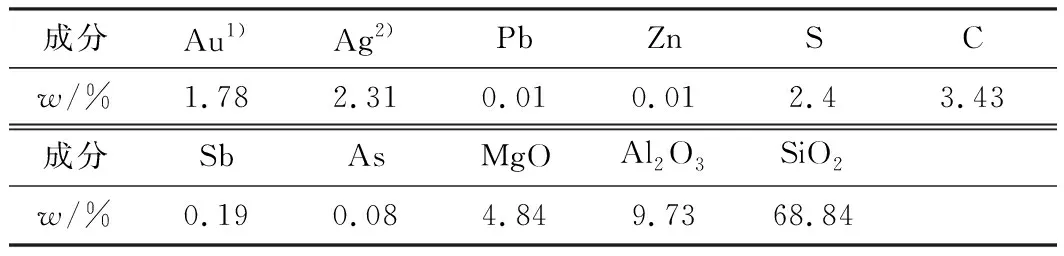

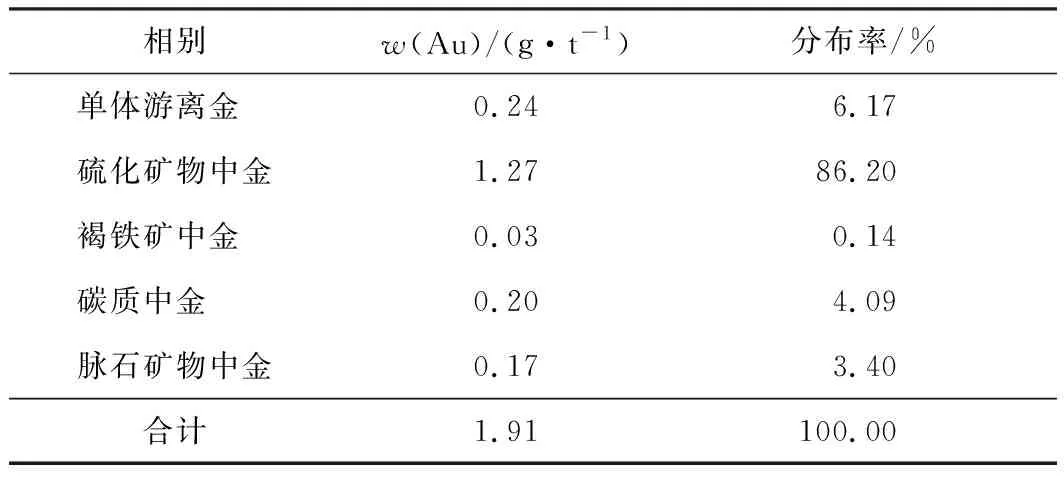

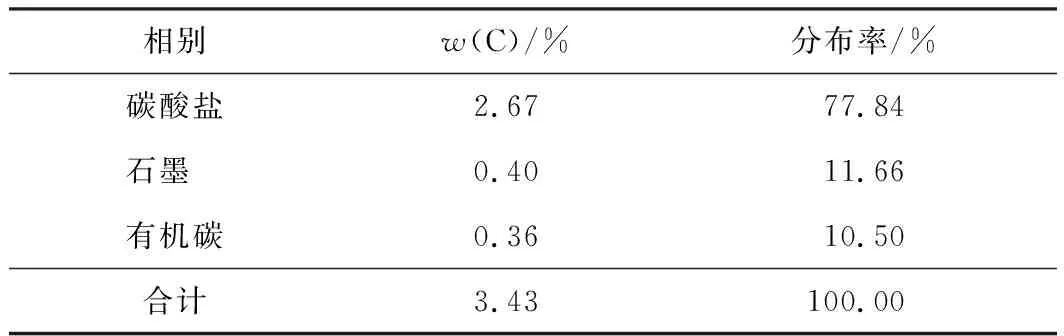

云南鎮(zhèn)沅某金礦選礦廠入選礦石為含砷、銻、碳微細浸染型低品位難處理金礦石。礦石化學成分分析結(jié)果見表1,金、碳物相分析結(jié)果分別見表2、表3。

表1 礦石化學成分分析結(jié)果

表2 金物相分析結(jié)果

表3 碳物相分析結(jié)果

礦石中主要金屬礦物有黃鐵礦、褐鐵礦、輝銻礦、毒砂,微量黃銅礦、方鉛礦和閃鋅礦;脈石礦物有石英、絹云母、長石、方解石、白云石、石墨、碳質(zhì)和黏土礦物等。礦石中可回收有價金屬元素為金,金與硫化礦物嵌布關(guān)系密切[2],其中硫化礦物中金占86.21 %,單體游離金占6.97 %,脈石礦物中金占3.49 %。硫化礦物粒度細小,-0.037 mm占73 %;金為微細粒金及次顯微金,-0.037 mm占93.70 %。礦石中有害元素為砷、銻、碳,對選礦有一定影響。

2 選礦試驗結(jié)果與討論

該選礦廠現(xiàn)場生產(chǎn)采用階段磨浮[3-5]工藝流程,一段磨礦細度為-0.074 mm占60 %,經(jīng)一次粗選、一次掃選、三次精選得到精礦1;一次掃選尾礦分級后進行二段磨礦,磨礦細度為-0.074 mm占80 %,再經(jīng)一次粗選、四次精選得到精礦2,粗選尾礦經(jīng)二次掃選后拋尾。該選礦廠入選礦石屬微細浸染型低品位難處理金礦石,現(xiàn)場生產(chǎn)在磨礦細度-0.074 mm占60 %的條件下使用大量的捕收劑強行捕收,使大量微細粒半包裹金礦物進入精選,這是造成精礦品位過低的原因之一。鑒于此,本次試驗重點進行了藥劑制度優(yōu)化。

2.1 藥劑制度條件試驗

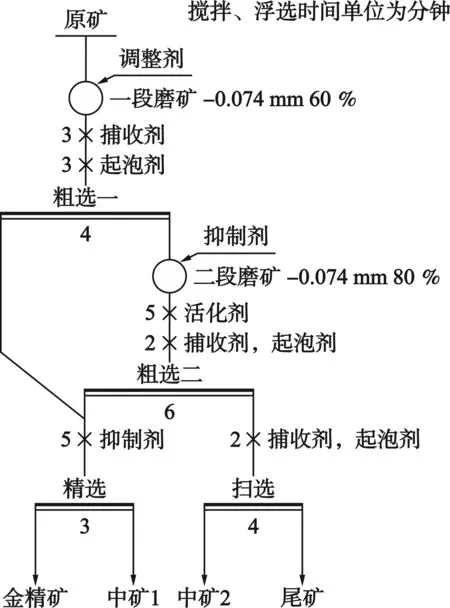

由于生產(chǎn)中磨礦細度設計合理,試驗按一段磨礦細度-0.074 mm占60 %,二段磨礦細度-0.074 mm占80 %進行,藥劑制度試驗流程見圖1。

圖1 藥劑制度試驗流程

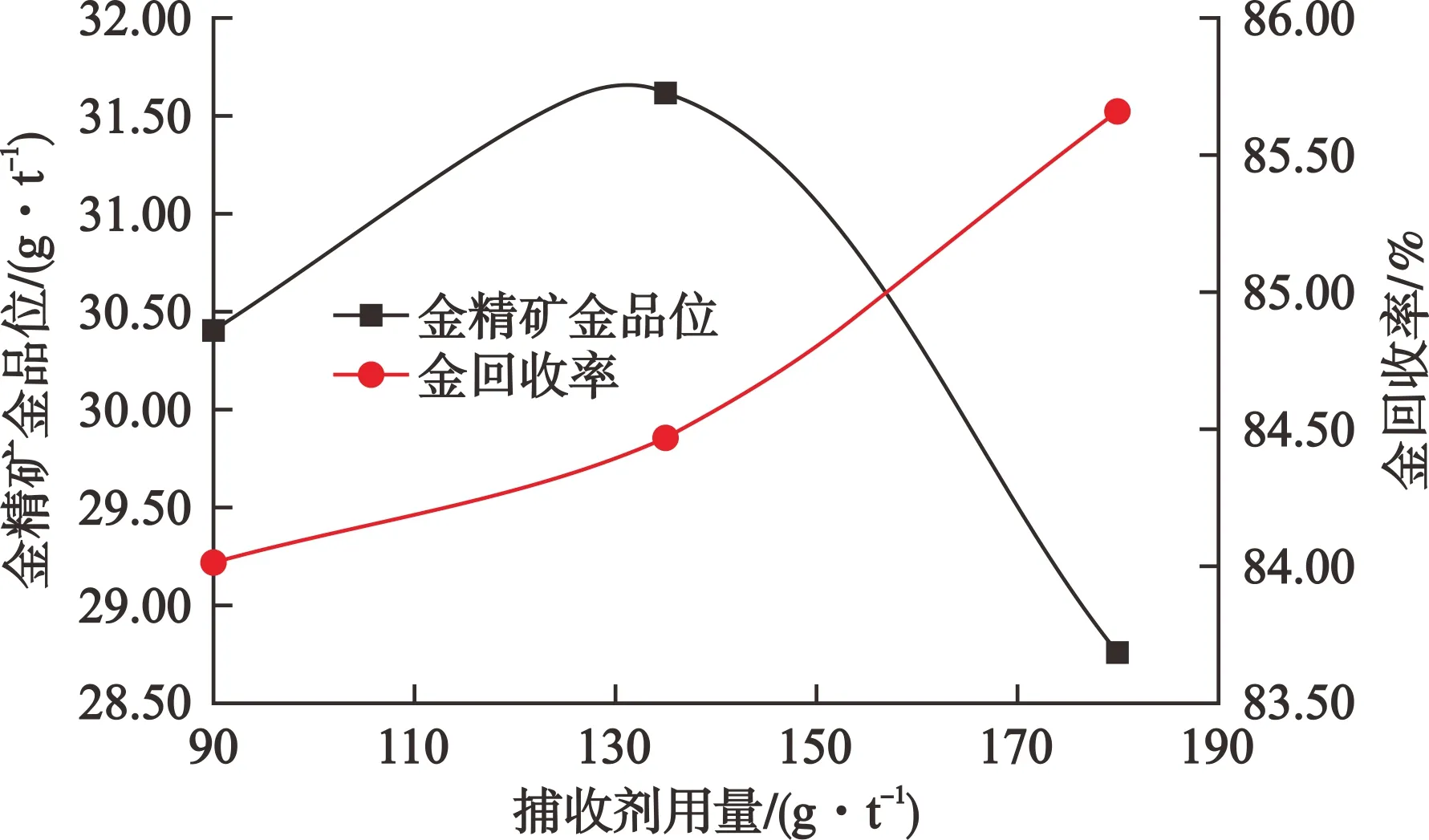

2.1.1 捕收劑用量

一段磨浮粗選只對在磨礦細度-0.074 mm占60 %條件下已達到單體解離的部分金進行選別,以防止這部分金在進一步細磨過程中過磨而被拋尾,因此一次粗選捕收劑用量不宜過大,以二段磨浮粗選用量的1/2為宜,捕收劑選用與生產(chǎn)同步的丁基黃藥和丁銨黑藥,用量比2 ∶1,磨礦中加入石灰,調(diào)節(jié)pH值至8。捕收劑用量分別為:①粗選一丁基黃藥20 g/t+丁銨黑藥10 g/t;粗選二丁基黃藥40 g/t+丁銨黑藥20 g/t;捕收劑用量90 g/t。②粗選一丁基黃藥30 g/t+丁銨黑藥15 g/t;粗選二丁基黃藥60 g/t+丁銨黑藥30 g/t;捕收劑用量135 g/t。③粗選一丁基黃藥40 g/t+丁銨黑藥20 g/t;粗選二丁基黃藥80 g/t+丁銨黑藥40 g/t;捕收劑用量180 g/t。捕收劑用量試驗結(jié)果見圖2。

圖2 捕收劑用量試驗結(jié)果

由圖2可知:隨著捕收劑用量的增大,金精礦金品位先升高后降低,金回收率逐漸升高;當粗選一丁基黃藥30 g/t+丁銨黑藥15 g/t,粗選二丁基黃藥60 g/t+丁銨黑藥30 g/t時,選別指標最佳,因此選擇捕收劑用量135 g/t為宜。

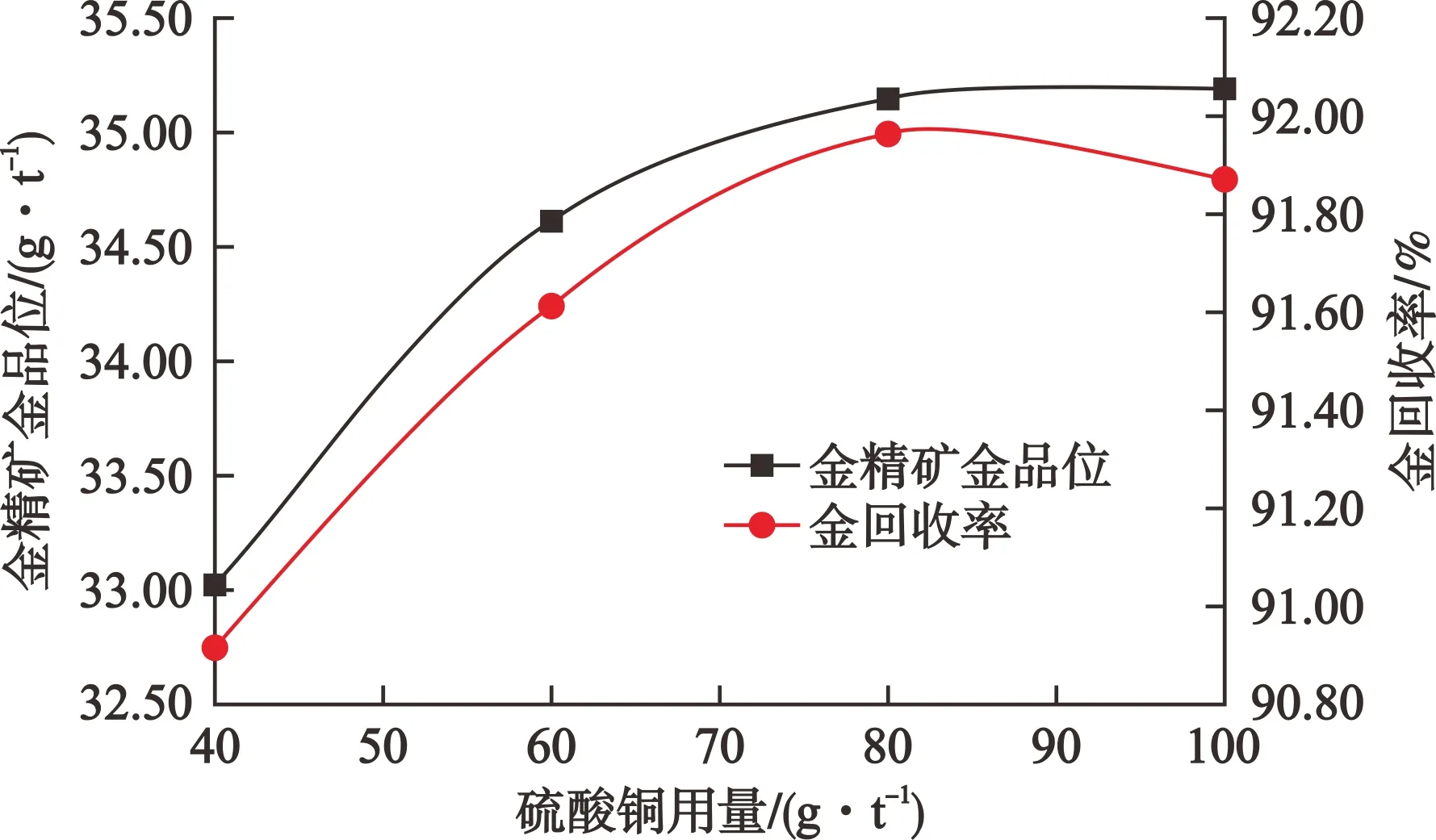

2.1.2 硫酸銅用量

礦石中的金與黃鐵礦和毒砂緊密共生,粗選二中加入活化劑硫酸銅有利于選礦。硫酸銅用量試驗結(jié)果見圖3。

圖3 硫酸銅用量試驗結(jié)果

由圖3可知:隨著硫酸銅用量的增加,金精礦金品位先增大后趨于穩(wěn)定,金回收率先增大后略有下降。綜合考慮,確定粗選二硫酸銅用量為80 g/t。

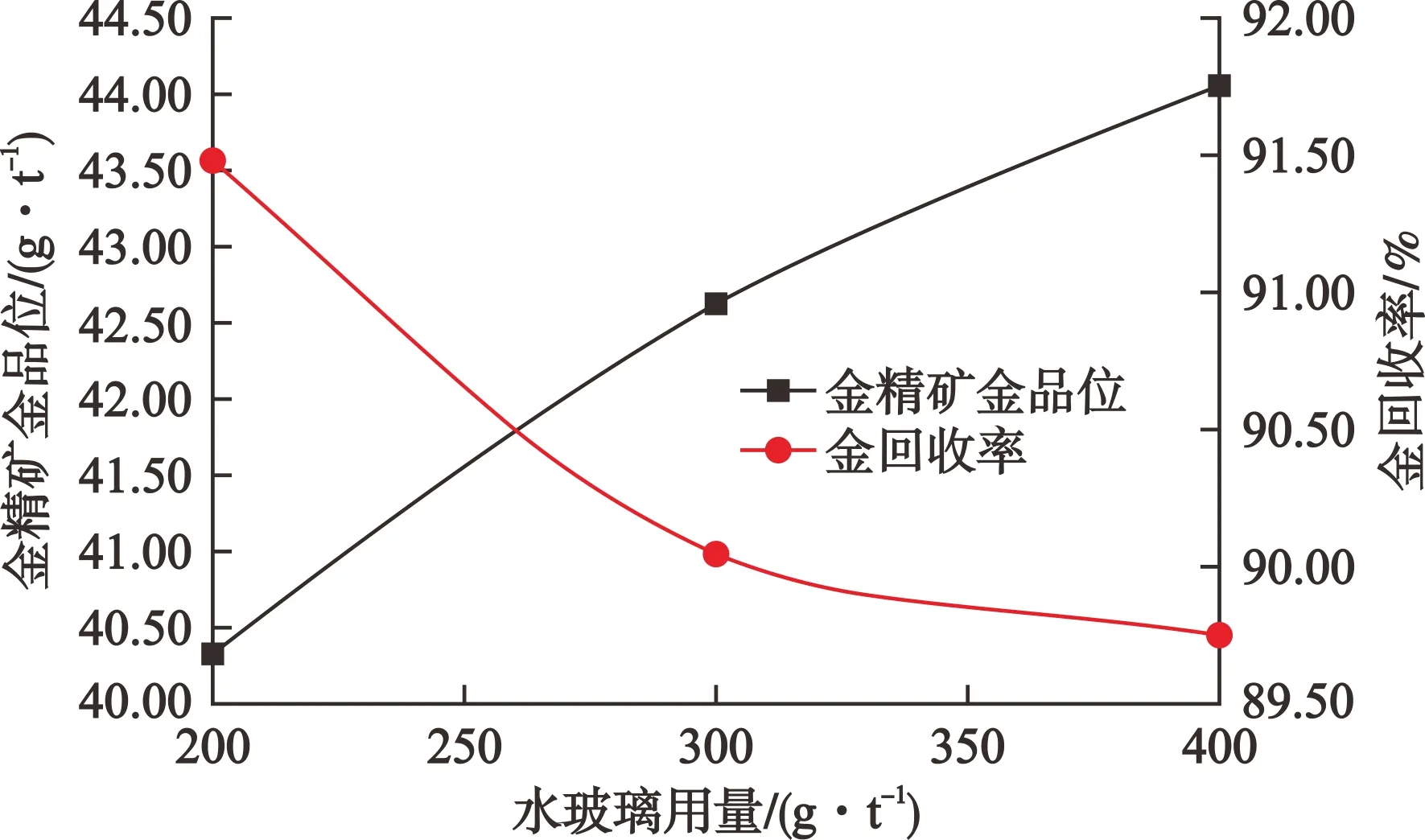

2.1.3 水玻璃用量

由于選礦生產(chǎn)要求的磨礦細度細,礦石中的次生泥化綠云母和黏土礦物對浮選有不利影響,特別是不利于浮選金精礦金品位的提高[2],而添加適量水玻璃對浮選礦漿中泥質(zhì)物有分散和抑制作用,進而可優(yōu)化浮選環(huán)境,提高選別效果。水玻璃用量試驗結(jié)果見圖4。

圖4 水玻璃用量試驗結(jié)果

由圖4可知:添加水玻璃后,金精礦金品位大幅提高;隨著水玻璃用量的增加,金精礦金品位不斷增大,但金回收率逐漸下降。因此,適宜的水玻璃用量為200 g/t。

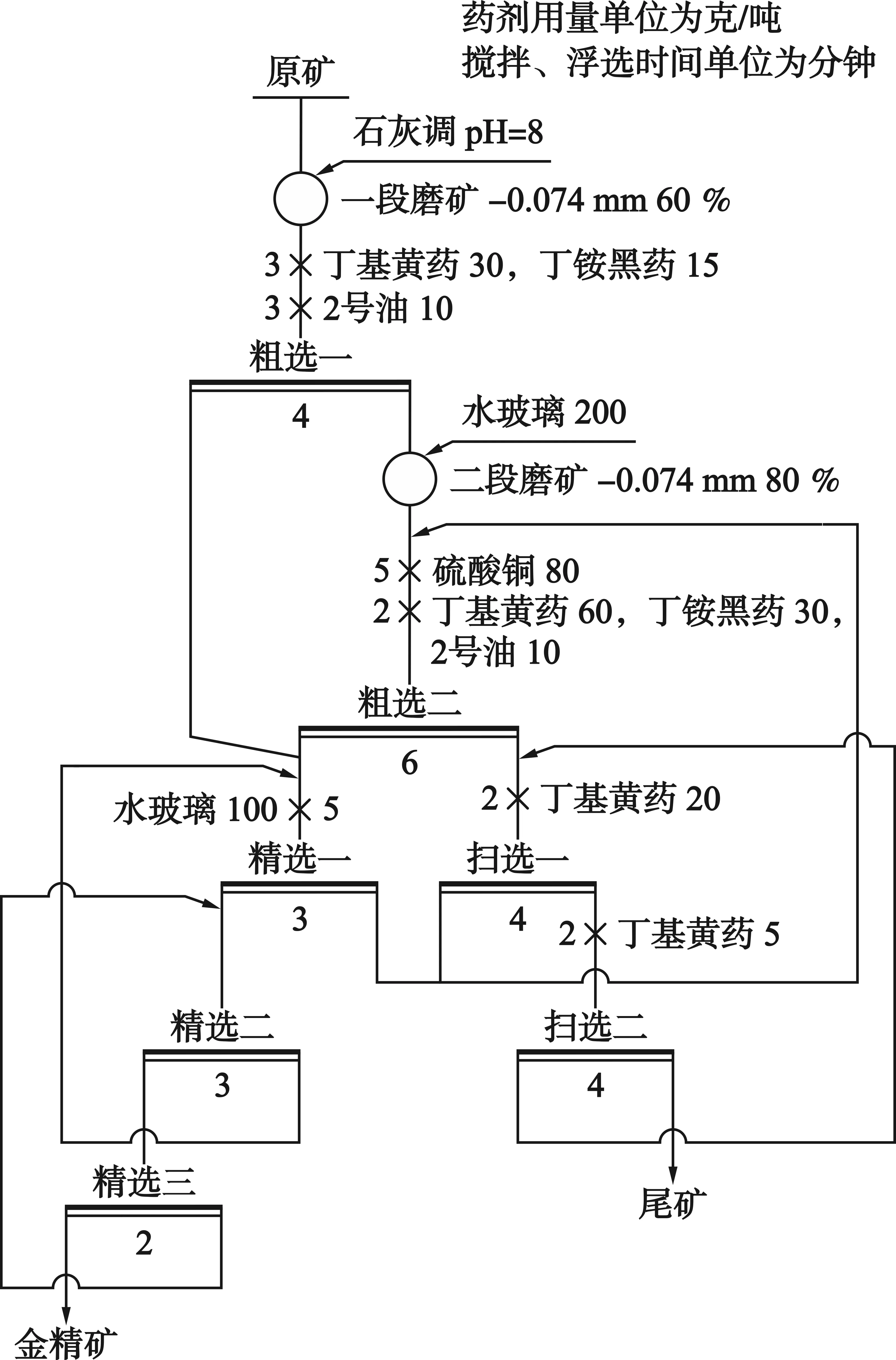

2.2 閉路試驗

在小型試驗獲得的最佳試驗條件下,進行了2種流程結(jié)構(gòu)的閉路試驗:中礦依次順序返回和中礦返回再磨。

2.2.1 中礦依次順序返回

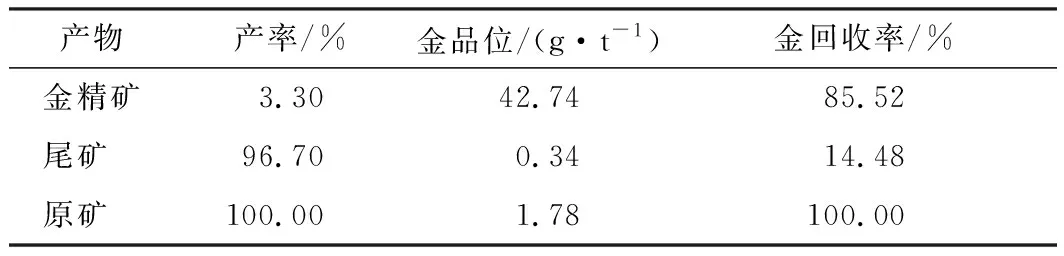

中礦依次順序返回小型閉路試驗采用階段磨浮工藝,閉路試驗條件及流程見圖5,精選和掃選中礦依次順序返回,試驗結(jié)果見表4。

圖5 中礦依次順序返回閉路試驗流程

表4 中礦依次順序返回閉路試驗結(jié)果

由表4可知:經(jīng)過藥劑制度優(yōu)化調(diào)整后,金精礦金品位由現(xiàn)場生產(chǎn)的25 g/t左右大幅度提高到42.74 g/t;金回收率由80 %左右提高到85.52 %。

2.2.2 中礦返回再磨

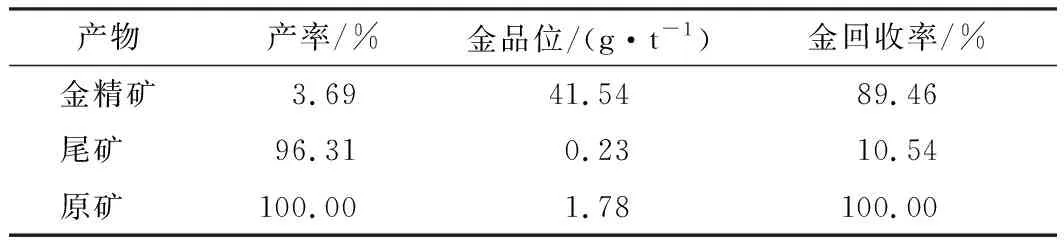

通過對中礦依次順序返回閉路試驗獲得的金精礦、中礦和尾礦進行分析,發(fā)現(xiàn)中礦中有大量載金礦物黃鐵礦和脈石礦物的包裹連生體,這些連生體在流程中反復循環(huán),惡化浮選效果[6],最終部分進入尾礦,因此需增加中礦再磨,促進載金礦物的單體解離。將精選一中礦返回至二段磨礦進行再磨,中礦返回再磨閉路試驗流程見圖6,試驗結(jié)果見表5。

圖6 中礦返回再磨閉路試驗流程

表5 中礦返回再磨閉路試驗結(jié)果

由表5可知:精選一中礦返回至二段磨礦再磨后浮選,獲得的金精礦金品位為41.54 g/t,尾礦金品位從0.34 g/t降為0.23 g/t,金回收率高達89.46 %,指標較好。因此,中礦返回再磨工藝流程適宜處理該礦石。

3 結(jié) 論

1)云南鎮(zhèn)沅某金礦選礦廠處理礦石為含砷、銻、碳微細浸染型低品位難處理金礦石,其浮選指標不理想,金精礦金品位為25 g/t左右。試驗在現(xiàn)場生產(chǎn)工藝流程基礎上,進行了藥劑制度優(yōu)化試驗研究,金精礦金品位提高到40 g/t以上。

2)采用階段磨浮、中礦返回再磨閉路試驗流程,在最佳藥劑制度條件下,獲得的金精礦金品位為41.54 g/t,金回收率比現(xiàn)場生產(chǎn)提高了9百分點左右,達到89.46 %。

3)與現(xiàn)場生產(chǎn)流程相比,該工藝流程得到了進一步簡化,兩段粗選精礦合并進行一次精選,操作簡單易控制,有利于金精礦金品位提高,可為企業(yè)創(chuàng)造良好的經(jīng)濟效益。