銅鹽沉淀法處理高濃度含氰廢水的試驗研究

單召勇,楊海江,劉旭坤,朱宗波

(山東黃金冶煉有限公司)

引 言

黃金礦山產生的含氰廢水處理方法主要有物理法、生物法和化學法。物理法主要有膜處理法和樹脂吸附法等;生物法主要有微生物氧化法和活性污泥處理法等;化學法主要有沉淀法、過氧化氫氧化法、氯堿法、因科法、電化學氧化法等。其中,化學法因工藝相對簡單、成本低廉而有著廣泛的應用,比較有代表性的是堿性化學氧化法。常用的氧化劑有含氯氧化劑(如次氯酸鈉、液氯、二氧化氯)、過氧化氫、二氧化硫等[1-3]。因科法(SO2-空氣法)是利用SO2和空氣作為氧化劑,銅離子作為催化劑,在堿性條件下將氰化物氧化去除的處理方法[4-6],具有氧化劑易購易得、存儲方便等優點,并且對設備腐蝕小,工業設計簡單。但是,因科法僅適用于硫氰酸鹽含量較低的含氰廢水,且不能回收氰化物和重金屬,在一定程度上限制了該方法在工業生產中的應用。

山東某黃金冶煉公司金精礦采用“浮選—氰化—浮選”工藝回收金、銀,同時回收其他有價金屬。其年產氰化尾渣45萬t,采用1 000 m3水作為氰化尾渣的洗水,洗滌產生的含氰廢水經除氰處理后,總氰化合物質量濃度降至10 mg/L以下,作為洗水循環利用。該含氰廢水中總氰化合物和硫氰酸鹽含量較高,傳統因科法在閉路循環處理過程中,很難維持指標穩定,無法滿足洗水循環利用的技術要求。為解決上述問題,對因科法進行了改進,研發了銅鹽沉淀法,對總氰化合物、硫氰酸鹽和部分重金屬離子進行去除,實現了高濃度含氰廢水的快速、高效凈化。

1 試驗部分

1.1 設備及原料

設備:多功能浸出攪拌機,1.5 L浸出攪拌槽,手持式pH計,電子天平,循環式真空抽濾機,玻璃器皿等。

藥劑:10 %氫氧化鈉,10 %硝酸鐵,五水硫酸銅(分析純),焦亞硫酸鈉(分析純)等。

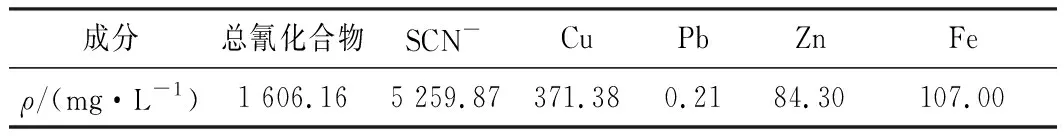

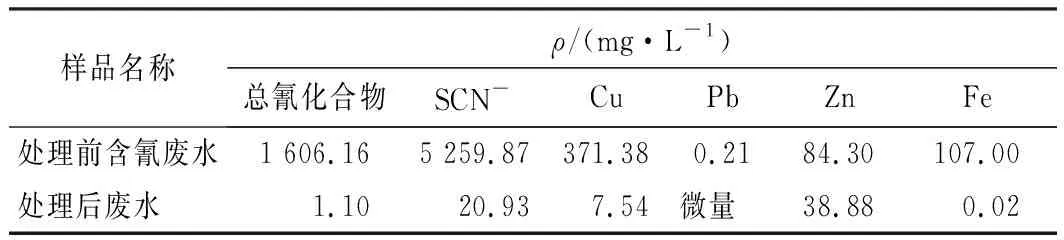

原料:某黃金冶煉公司氰化尾渣洗滌產生的高濃度含氰廢水,其化學成分分析結果見表1。由表1可知:該含氰廢水中總氰化合物質量濃度為 1 606.16 mg/L,SCN-質量濃度高達5 259.87 mg/L。

表1 高濃度含氰廢水化學成分分析結果

1.2 技術原理

銅鹽沉淀法破氰原理,按照反應過程可分固氰、固硫氰、破氰等3個步驟。

1)固氰反應。含氰廢水中加入焦亞硫酸鈉后,溶液中形成還原性氛圍,為固氰反應提供還原劑;加入硫酸銅,使溶液中的氰化物轉變為沉淀除去。首先,銅離子與溶液中的亞鐵氰化絡合物反應,生成紅褐色的亞鐵氰化銅沉淀;其次,過量的銅離子被還原為亞銅離子;最后,亞銅離子與金屬氰化絡合物解離的氰離子反應,生成氰化亞銅沉淀。主要化學反應式如下:

2)固硫氰反應。向溶液中繼續加入過量的硫酸銅,銅離子被焦亞硫酸鈉還原為亞銅離子,然后亞銅離子與硫氰酸鹽反應生成硫氰化亞銅。在反應過程中,通過硫氰酸鹽顏色反應鑒定其是否去除完全。主要化學反應式如下:

3)破氰反應。過量的焦亞硫酸鈉與溶液中剩余的少量氰化物繼續反應,進一步去除氰化物。主要化學反應式如下:

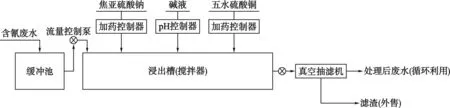

1.3 工藝流程

銅鹽沉淀法工藝流程見圖1。工藝路線為:先緩慢添加稍過量的焦亞硫酸鈉于含氰廢水中,用堿液控制pH值為6~8,攪拌反應5 min后,再緩慢加入五水硫酸銅,用堿液控制pH值為6~8,至廢水濾出液無硫氰酸鹽顏色反應為止,繼續攪拌反應10~30 min。采用真空抽濾機分離沉淀和濾液,濾液經檢測達標后返回工藝循環利用。

圖1 銅鹽沉淀法工藝流程

2 結果與討論

2.1 五水硫酸銅用量

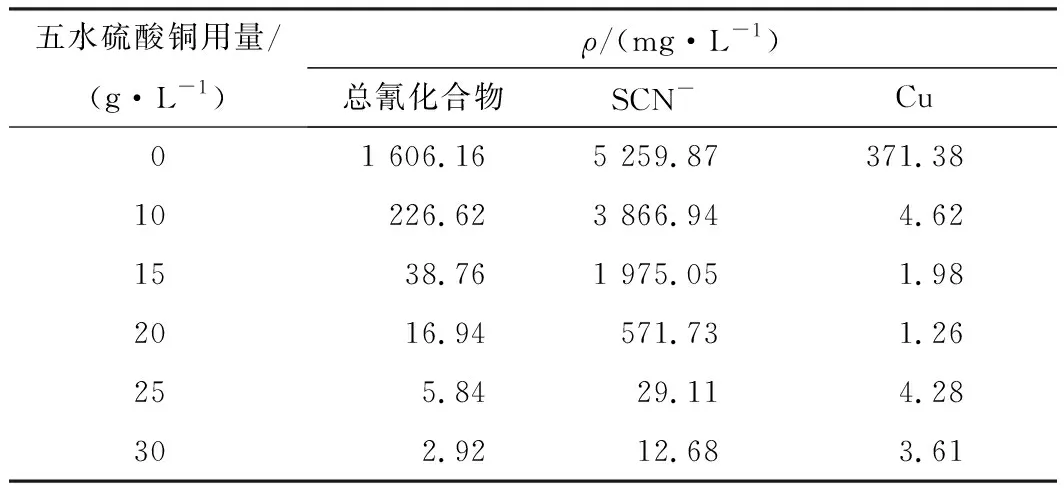

取1 L含氰廢水于1.5 L浸出槽中,控制攪拌機轉速為1 000 r/min,緩慢加入5.0 g焦亞硫酸鈉,用堿液控制溶液pH值為6~8,攪拌反應5 min后,分別加入10 g、15 g、20 g、25 g、30 g五水硫酸銅,并用堿液控制溶液pH值為6~8,攪拌反應30 min后,采用真空抽濾機分離沉淀和濾液。取濾液檢測總氰化合物、硫氰酸鹽和銅,試驗結果見表2。

表2 五水硫酸銅用量試驗結果

由表2可知:當五水硫酸銅用量為25 g/L時,取得了較好的處理效果;之后隨著五水硫酸銅用量的增加,總氰化合物、硫氰酸鹽和銅的質量濃度降低幅度較小。綜合考慮藥劑成本,確定五水硫酸銅用量為25 g/L。

此外,為了探究五水硫酸銅的最小用量,通過少量分次加入五水硫酸銅,至廢水中硫氰酸鹽剛好完全去除即無硫氰酸鹽顏色反應為止,得出五水硫酸銅的最小用量為24.5 g/L。但是,為了保證硫氰酸鹽的去除率,仍選擇五水硫酸銅用量為25 g/L。

2.2 酸堿度

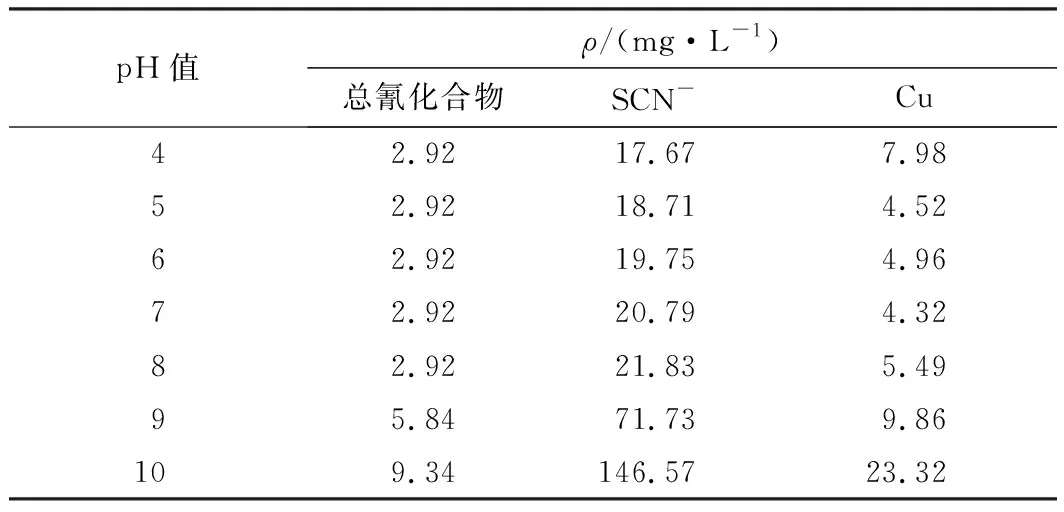

取1 L含氰廢水于1.5 L浸出槽中,控制攪拌機轉速為1 000 r/min,緩慢加入5.0 g焦亞硫酸鈉,用堿液控制溶液pH值分別為4,5,6,7,8,9和10,攪拌反應5 min后,加入25 g五水硫酸銅,并用堿液控制溶液pH值分別為4,5,6,7,8,9和10,攪拌反應30 min后,采用真空抽濾機分離沉淀和濾液。取濾液檢測總氰化合物、硫氰酸鹽和銅,試驗結果見表3。

表3 酸堿度試驗結果

由表3可知:總氰化合物、硫氰酸鹽和銅的質量濃度基本穩定;當pH>8時,總氰化合物、硫氰酸鹽和銅的質量濃度增加,說明沉淀物在強堿條件下不穩定,存在返溶現象。鑒于酸性條件不利于工業應用,存在安全隱患,確定pH值為6~8。

2.3 焦亞硫酸鈉用量

取1 L含氰廢水于1.5 L浸出槽中,控制攪拌機轉速為1 000 r/min,分別緩慢加入4.0 g、4.5 g、5.0 g、5.5 g、6.0 g焦亞硫酸鈉,用堿液控制溶液pH值為6~8,攪拌反應5 min后,加入25 g五水硫酸銅,并用堿液控制溶液pH值為6~8,攪拌反應30 min后,采用真空抽濾機分離沉淀和濾液。取濾液檢測總氰化合物、硫氰酸鹽和銅,試驗結果見表4。

表4 焦亞硫酸鈉用量試驗結果

由表4可知:當焦亞硫酸鈉用量達到5.0 g/L以上時,取得了較好的破氰效果,但焦亞硫酸鈉用量繼續增加,總氰化合物、硫氰酸鹽和銅的質量濃度均有升高趨勢,表明過量的焦亞硫酸鈉與含氰沉淀物繼續反應,導致沉淀物返溶。因此,確定焦亞硫酸鈉用量為5.0 g/L。

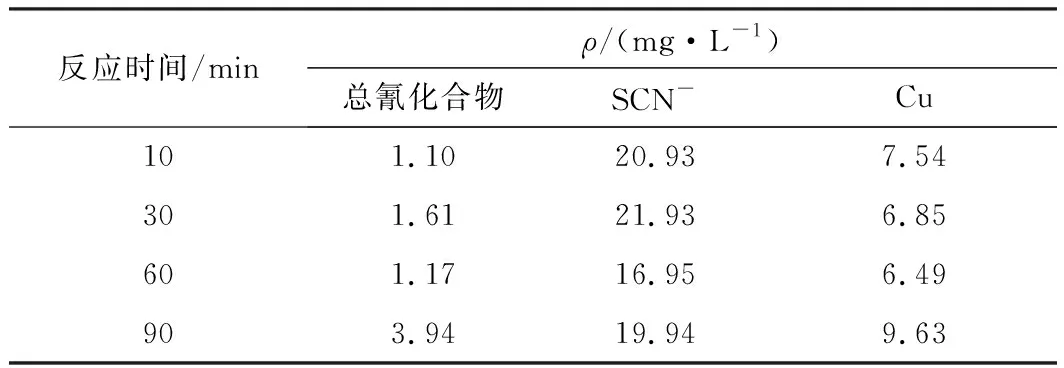

2.4 反應時間

取1 L含氰廢水于1.5 L浸出槽中,控制攪拌機轉速為1 000 r/min,緩慢加入5.0 g焦亞硫酸鈉,用堿液控制溶液pH值為6~8,攪拌反應5 min后,加入25 g五水硫酸銅,并用堿液控制溶液pH值為6~8,分別攪拌反應10 min、30 min、60 min、90 min后,采用真空抽濾機分離沉淀和濾液。取濾液檢測總氰化合物、硫氰酸鹽和銅,試驗結果見表5。

表5 反應時間試驗結果

由表5可知:該過程反應迅速,反應10 min后各項指標基本達到處理要求,且在10~60 min各指標保持穩定;再繼續延長反應時間反而影響處理效果。考慮到反應時間過長,能耗增加,確定反應時間為10~30 min。

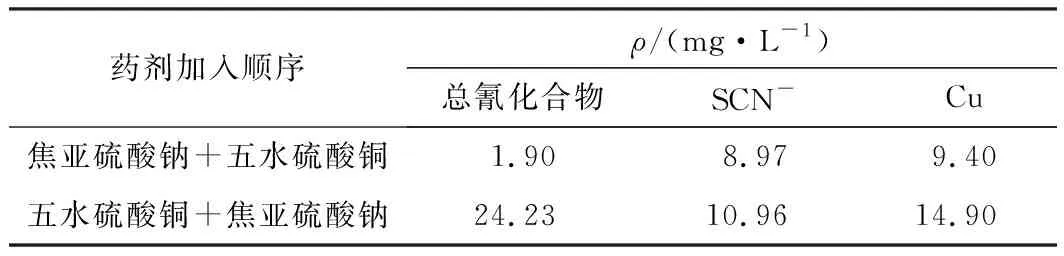

2.5 藥劑加入順序

為探究藥劑加入順序對處理效果的影響,改變五水硫酸銅和焦亞硫酸鈉的加入順序,并進行對比。試驗結果見表6。

表6 藥劑加入順序試驗結果

由表6可知:焦亞硫酸鈉+五水硫酸銅的處理效果要優于五水硫酸銅+焦亞硫酸鈉。因此,選擇焦亞硫酸鈉+五水硫酸銅的藥劑加入順序。

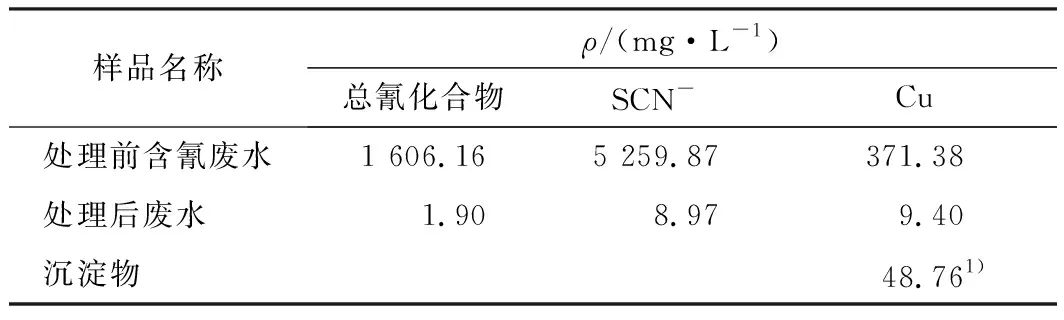

2.6 物料平衡計算

為探究本方法在處理過程中廢水組分的變化,對藥劑加入量和沉淀物沉出量進行物料平衡計算。取含氰廢水1 L,五水硫酸銅用量25 g,按照試驗方法進行處理。試驗結果見表7。

表7 物料平衡試驗結果

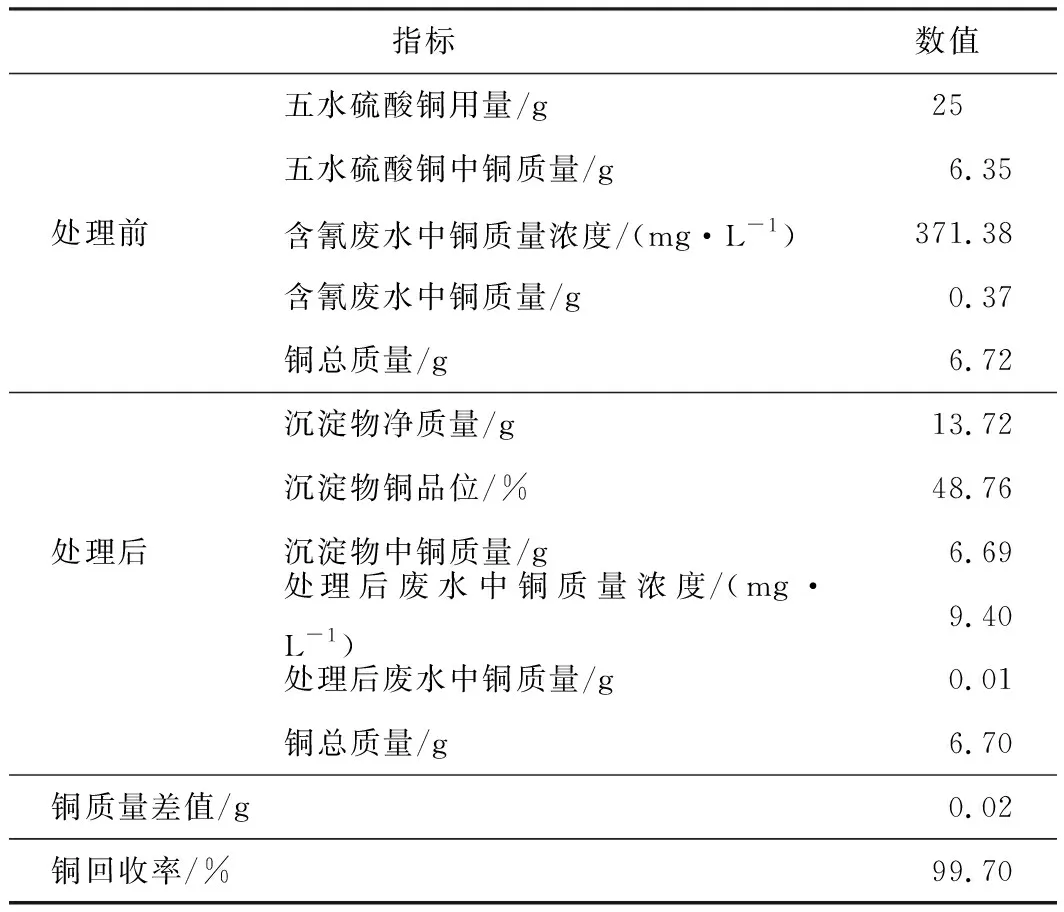

由于沉淀物中總氰化合物和硫氰酸鹽含量無法檢測,且無回收利用價值,所以僅針對銅量進行物料平衡計算。試驗結果見表8。

表8 銅量物料平衡計算結果

由表8可知:處理前后銅質量基本達到平衡,銅回收率為99.70 %,損失主要來源于沉淀分離和稱量。此外,如果按照五水硫酸銅用量和沉淀物中銅質量計算物料平衡,由于廢水中銅存在沉淀現象,則其回收率為105.5 %。

2.7 綜合條件試驗

根據條件試驗獲得的最佳工藝條件為:焦亞硫酸鈉用量5.0 g/L,五水硫酸銅用量25 g/L,pH值控制在6~8,反應時間10~30 min。最佳條件下試驗結果見表9。

表9 綜合條件試驗結果

由表9可知:處理后廢水中總氰化合物、硫氰酸鹽和銅質量濃度大幅降低,滿足工藝循環用水的指標要求,之后循環利用于浸出工藝,有助于改善浸出效果。

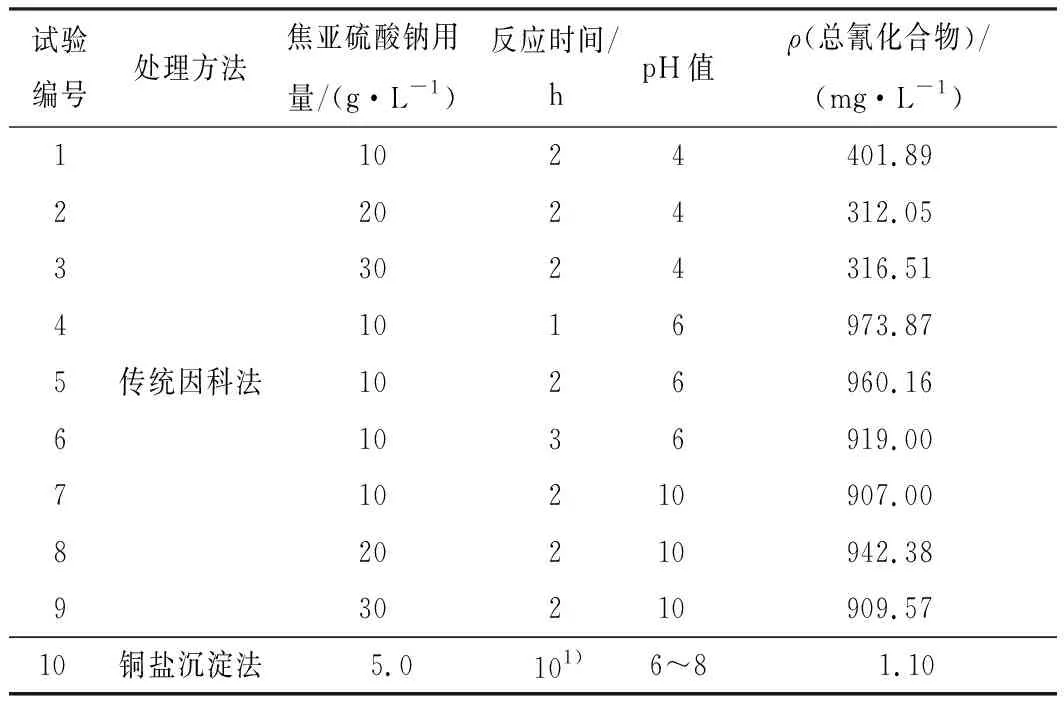

2.8 對比分析

為比較銅鹽沉淀法與傳統因科法的處理效果,采用傳統因科法在不同條件下進行破氰處理。因該含氰廢水中銅質量濃度約400 mg/L,故采用傳統因科法試驗時不再補加銅。對比分析結果見表10。

由表10可知:傳統因科法處理效果并不理想,調整焦亞硫酸鈉用量、反應時間和pH等條件對處理效果有一定改善,但總氰化合物質量濃度仍較高,很難達到技術指標要求。采用銅鹽沉淀法處理后,總氰化合物質量濃度降至1 mg/L左右。與傳統因科法相比,本方法具有顯著的優越性。

表10 對比分析結果

3 結 語

通過對傳統因科法進行優化和改進,研發了銅鹽沉淀法,實現了高濃度含氰廢水的破氰處理,處理后廢水中總氰化合物質量濃度降至約1 mg/L,硫氰酸鹽質量濃度降至約20 mg/L,重金屬含量大幅降低,凈化效果明顯,滿足工藝循環用水的指標要求。該技術簡單易行,通過“單槽處理、分步給藥、一次壓濾”即可完成破氰除氰工作,反應時間短,處理效果穩定。此外,銅鹽沉淀法克服了傳統因科法無法處理含高濃度硫氰酸鹽廢水、無法回收重金屬氰化物的缺陷,實現了硫氰酸鹽和總氰化合物的聯合破除,拓展了因科法的應用范圍,具有較高的推廣應用價值。