微表處瀝青混合料的路用性能研究及應用

樊秀生

(山西省公路局太原分局,山西 太原 030032)

引言

瀝青路面微表處技術是在原瀝青路面的基礎上鋪設一層新的瀝青封層,從而達到路面預防性養護或道路維修的目的。德國在上世紀70 年代首次提出微表處技術并運用到路面養護中[1],我國對于微表處技術的研究始于上世紀90 年代,并于2000 年首次在京滬高速中應用[2]。研究表明微表處技術可有效處理車轍病害,同時大幅提高瀝青路面的抗滑及耐磨耗性能[3-4]。隨著我國公路建設逐漸從快速發展期轉變為舊路養護維修期,該技術的發展與推廣具有重要意義。目前微表處技術多采用SBS 或SBR乳化瀝青兩類[5-6],前者對于高溫及疲勞性能有較好地改善,后者可顯著提高低溫抗裂性能,但對于兩種乳化瀝青的復合性能研究較少。

1 室內試驗

1.1 試驗材料

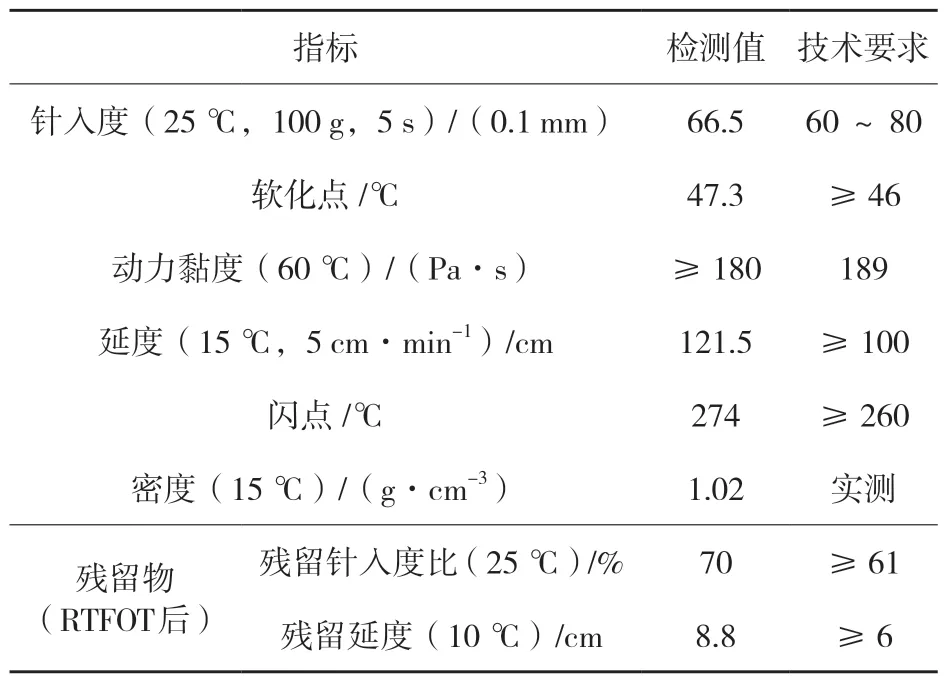

采用韓國SK-70 型基質瀝青,參照《公路瀝青路面施工技術規范》(JTG F40—2004)[7]對其相關性能進行檢測,見表1。

表1 SK-70 型基質瀝青檢測指標

粗細集料選用玄武巖碎石,礦粉采用磨細后的石灰石,相關性能檢測結果見表2。

表2 碎石集料的性能檢測結果

1.2 改性乳化瀝青制備及性能對比

制備不同改性劑種類及含量下的改性乳化瀝青,改性劑具體摻量:5%SBS 改性劑、5%SBR 改性劑、2.5%SBS+2.5%SBR 復合改性劑。(1)在兩組基質瀝青中分別加入2.5%、5%的YH791 線型SBS改性劑制得SBS 改性瀝青,并對其進行乳化分別得到2.5%SBS、5%SBS 改性乳化瀝青。(2)SBR 改性乳化瀝青制備時先在熱水中加入乳化劑,然后分組再加入2.5%、5%SBR 膠乳(JY-SBR65 型陽離子丁苯膠乳),再加入氯化鈣及聚乙烯醇制得皂液,最后將皂液與基質瀝青混合料混合裝入乳化設備制得SBR 改性乳化瀝青。(3)2.5%SBS+2.5%SBR 改性乳化瀝青,采用剪切機對兩類改性乳化瀝青混合后進行剪切得到。

參照《微表處和稀漿封層技術指南》(JTG F40—2006)[8]對三類改性乳化瀝青相關性能進行檢測,見表3。

表3 改性乳化瀝青性能檢測結果

由表3 可知,相比于5%SBS、5%SBR 改性乳化瀝青,2.5%SBS+2.5%SBR 復合改性乳化瀝青的蒸發殘留物的軟化點最高、針入度最低,延度介于兩者之間(<5%SBR,>5%SBS),綜合性能最為優異。

1.3 微表處級配設計

選用MS-3 型級配,級配組成見表4。

表4 纖維微表處礦料級配組成(MS-3)

1.4 微表處混合料試驗方案

參照《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)[9]制備不同油石比下5%SBS、5%SBR 及2.5%SBS+2.5%SBR 改性乳化瀝青瀝青混合料試件進行濕輪磨耗試驗、負荷車輪試驗,初選油石比為6.5%、7%、7.5%、8%,試驗方案見表5。

表5 室內試驗方案及條件

2 室內試驗結果分析

2.1 耐磨耗性能對比

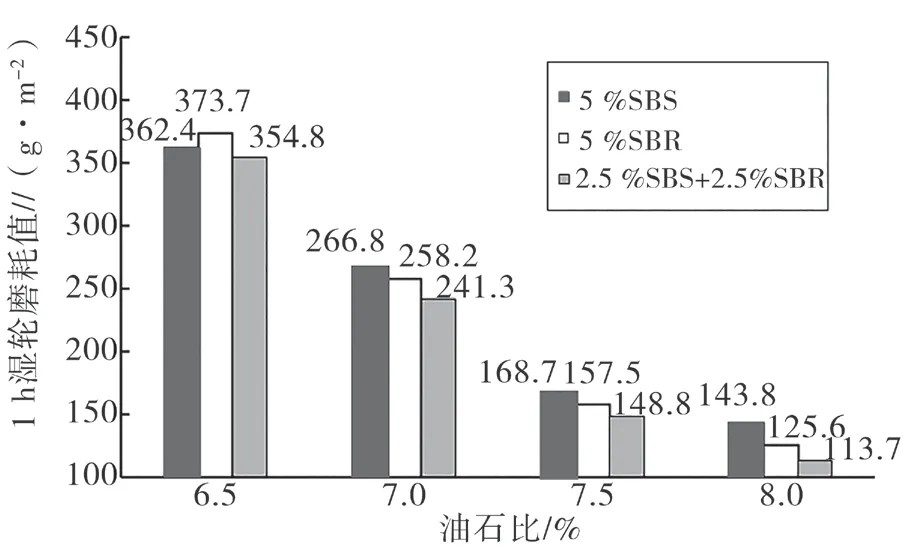

1 h 濕輪磨耗值越低表征混合料耐磨性能越好,不同油石比下三類微表處混合料的1 h 濕輪磨耗試驗結果見圖1。

圖1 1 h 濕輪磨耗值對比

各類瀝青混合料的1 h 濕輪磨耗值均隨油石比的增大逐漸降低,相同油石比下三類乳化瀝青的耐磨耗性能相差不大,性能優劣排序:2.5%SBS+2.5%SBR>5%SBR >5%SBS。

2.2 抗水損壞性能對比

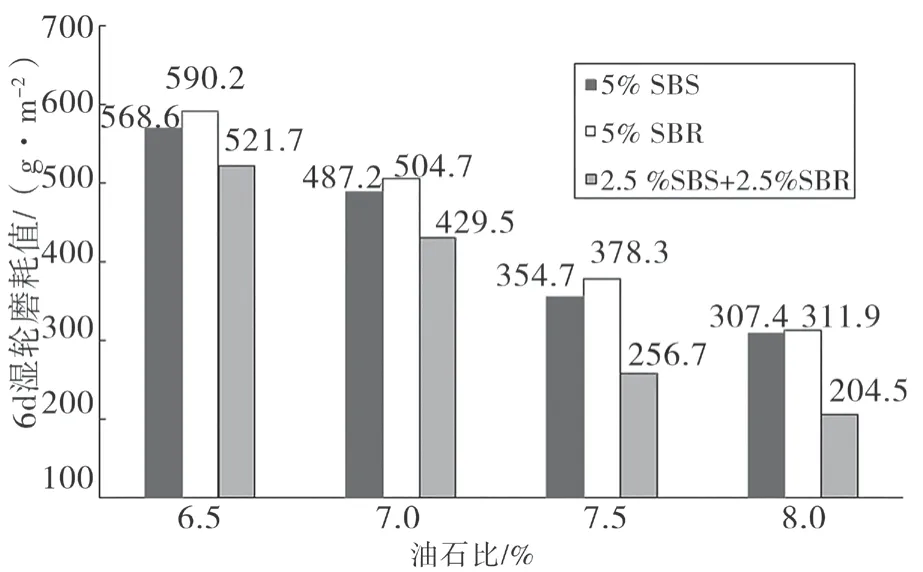

6 d 濕輪磨耗值越低表征混合料抗水損壞性能越好,不同油石比下三類微表處混合料的6 d 濕輪磨耗試驗結果見圖2。

圖2 6 d 濕輪磨耗值對比

由圖2 可知,相同油石比下,三類乳化瀝青的抗水損壞性能優劣排序:2.5%SBS+2.5%SBR >5%SBR >5%SBS。(1)當油石比為7%時,2.5%SBS+2.5%SBR 的6 d 濕輪磨耗值相比于5%SBS 降低了11.84%、相比5%SBR 降低了14.9%。(2)當油石比為7.5%時,2.5%SBS+2.5%SBR 的6 d 濕輪磨耗值相比5%SBS 降低了27.6%、相比5%SBR 降低了32.1%。表明不同油石比下,相對于SBR 或SBS,SBS+SBR 復合改性乳化瀝青混合料的抗水損壞性能得到了顯著提高。

2.3 抗車轍性能對比

車轍深度率越低表明混合料的抗車轍性能越好,不同油石比下三類微表處混合料的負荷車輪磨耗試驗結果見圖3。

圖3 抗車轍性能對比

由圖3 可知,相同油石比下抗車轍性能優劣排序:2.5%SBS+2.5%SBR >5%SBS >5%SBR。當 油石比為7.5%時,2.5%SBS+2.5%SBR 復合改性乳化瀝青混合料的車轍深度率最低,此時相對于5%SBS、5%SBR 分別降低了6.7%、40.74%,展現出較好的抗車轍性能。

3 工程應用

3.1 工程概況

某高速公路瀝青路面上面層為4 cm 厚AK-16,主要存在車轍、碎裂、網裂及線裂病害,路面狀況指數PCI 評定為C 級,擬對該高速公路進行病害處治。采用挖補法及灌縫法對路面進行初步處理后加鋪2.5%SBS+2.5%SBR 復合改性瀝青混合料微表處罩面。選定K110+568—K111+568 段作為試驗路段,施工現場所用材料均同室內試驗,針對該地氣候選定油石比為7%,級配同室內試驗采用MS-3 型,該路段鋪筑過程參照《公路瀝青路面施工技術規范》(JTG F40—2004)[7]嚴格控制施工工藝與施工質量,并及時做好試驗檢測。

3.2 施工要點

(1)道路施工前做好交通管制,制備2.5%SBS+2.5%SBR 改性乳化瀝青,施工前應在現場對瀝青破乳時間及相關拌合性能進行試驗并做好相關機械與材料的準備。(2)對原路面存在病害的地方采用挖補或灌縫法進行預處理,處理時應徹底清掃路面,保持路面整潔干凈。(3)待黏層乳化瀝青破乳后立即攤鋪2.5%SBS+2.5%SBR 改性乳化瀝青混合料,攤鋪過程保持供料連續性,分段一次性完成攤鋪,避免乳化瀝青在攤鋪機內提前破乳。(4)微表處施工時應確保氣溫≥10 ℃,施工完成后養護至混合料初始凝固后方可開發交通。

3.3 施工檢測與評價

K110+568—K111+568 試驗路段微表處罩面完成鋪筑后,對其相應性能進行了檢測,結果見表6。

表6 微表處路面性能檢測結果

由表6 可知,各項檢測值均較好地滿足規范[8]要求,且舊路在加鋪2.5%SBS+2.5%SBR 微表處罩面后,構造深度、摩擦系數及抗滑值較大,路面抗滲性能優異。

試驗路段K110+568—K111+568 所處地區夏季高溫多雨,常年過境重載交通,通車1 a 內對其進行了持續觀測。結果表明:采用2.5%SBS+2.5%SBR 微表處罩面后,路面密實平整,無離析、輪跡、擁包等現象出現。

4 結語

(1)相比5%SBS、5%SBR 改性乳化瀝青,2.5%SBS+2.5%SBR 復合改性乳化瀝青的綜合性能最為優異。(2)2.5%SBS+2.5%SBR 復合改性乳化瀝青混合料路用性能優異。(3)相比另外兩種改性乳化瀝青混合料,2.5%SBS+2.5%SBR 復合改性乳化瀝青混合料的耐磨耗性能提高不大,但抗水損壞性能得到了顯著提高。當油石比為7.5%時,2.5%SBS+2.5%SBR 的6 d 濕輪磨耗值比5%SBS 降低了27.6%、比5%SBR 降低了32.1%。(4)舊路在加鋪2.5%SBS+2.5%SBR 微表處罩面后,構造深度、摩擦系數及抗滑值較大,路面抗滲性能優異。