油菜基質塊苗移栽機對輥式取苗裝置設計與試驗

胡喬磊,王 磊,李心志,袁 華,袁佳誠,廖慶喜

(1.華中農業大學工學院,武漢 430070;2.農業農村部長江中下游農業裝備重點實驗室,武漢 430070)

0 引 言

育苗移栽具有縮短作物生育期、提高土地復種指數、提高作物單產等優點。油菜機械移栽是緩解長江流域種植茬口矛盾的重要手段,適宜機械化移栽的育苗方式多以缽苗、穴盤苗、毯狀苗及基質塊苗為主,其中基質塊育苗具有可以提供更多營養成分、移栽時對幼苗根系損傷小等優點。目前國內移栽機多為半自動移栽機,分苗、取苗過程需人工輔助完成,勞動強度大、工作效率低,嚴重制約了油菜基質塊苗育苗移栽技術的發展,開展具有高速穩定自動取苗功能的油菜基質塊苗移栽機的研發勢在必行。

自動取苗技術是自動移栽機械研發核心。國外自動移栽機械發展較早,以實現高效自動化為發展方向,其自動取苗方式研究以夾取式及頂出式為主,市場應用廣泛,意大利Ferrari、Hortech等公司配套本國作物種植農藝特點生產了全自動移栽機,其自動取苗方式均采用氣缸爪夾取式,工作時自動取苗裝置執行機構插入育苗缽體,通過取苗爪夾持完成自動取苗動作,此類移栽機作業效率及自動化程度高,但結構復雜、價格昂貴,與國內種植要求適配性較差。國內移栽機研究起步較晚,目前多以半自動為主,缺乏配套的自動取苗裝置,為解決移栽機自動取苗技術難題,國內學者針對移栽育苗類型、取苗裝置結構設計及優化開展了大量研究,胡靜等以辣椒、茄子穴盤苗為研究對象,開展了夾苗拉拔試驗測試,分析穴盤苗缽體與穴盤孔穴的粘附特性,并開展了幼苗拉伸破壞試驗,為取苗裝置結構設計及取苗動作提供了參考;梁喜鳳等為消除穴盤苗空穴,采用單片機控制氣缸爪的形式,研制了蔬菜子葉期缽體苗插入式取苗末端執行器,臺架試驗取、補苗效果良好;文永雙等結合頂出式和插入夾持式取苗設計了一種插入頂出式辣椒缽苗取苗裝置,優化了蔬菜穴盤苗取苗裝置結構,提高了取苗裝置工作穩定性;韓綠化等采用單片機控制直線模組和無桿氣缸組合,設計了一種自動移栽機械臂,驅動取苗末端執行器進行插入式取苗、移苗、栽苗操作。吳俊等借鑒水稻插秧機切塊取苗原理,設計了一種油菜毯狀苗插入式取苗裝置,構建了栽植過程中運移苗階段油菜毯狀苗動力學模型,提高了油菜毯狀苗栽植效率和質量;高國華等設計了一種斜入式穴盤苗取苗爪,通過對取苗鋼針插入點距離、插入深度以及插入角度優化試驗,對取苗裝置工作參數進行了優化,提高了穴盤苗移栽成功率;趙勻等開發了基于B樣條擬合曲線的輕簡化水稻缽苗移栽機構,通過建模及軟件模擬分析,對水稻取苗裝置關鍵參數進行了優化設計,驗證了擬合齒輪五桿移栽機構的合理性。綜上,國內學者從缽苗力學特性、取苗爪結構設計、取苗機構關鍵部件優化及仿真分析方面對取苗裝置進行了研究,一定程度上實現了自動取苗功能,但多以穴盤苗、毯狀苗為研究對象,缺乏針對油菜基質塊苗相匹配的移栽機自動取苗裝置結構設計與試驗的研究。

本文以自主培育的油菜基質塊苗為作業對象,為提高現有油菜基質塊苗移栽機取苗裝置工作效率及穩定性,對現有取苗裝置進行結構改進與試驗,采用氣動分苗、對輥取苗聯動有序配合的方式,設計了一種對輥式取苗裝置,開展了對輥取苗過程穩定性分析,探究了取苗過程中載苗基質塊穩定約束條件,結合響應面法對其主要工作參數進行了優化,并進行了臺架試驗與大田試驗。

1 取苗裝置結構及工作過程

1.1 基本結構

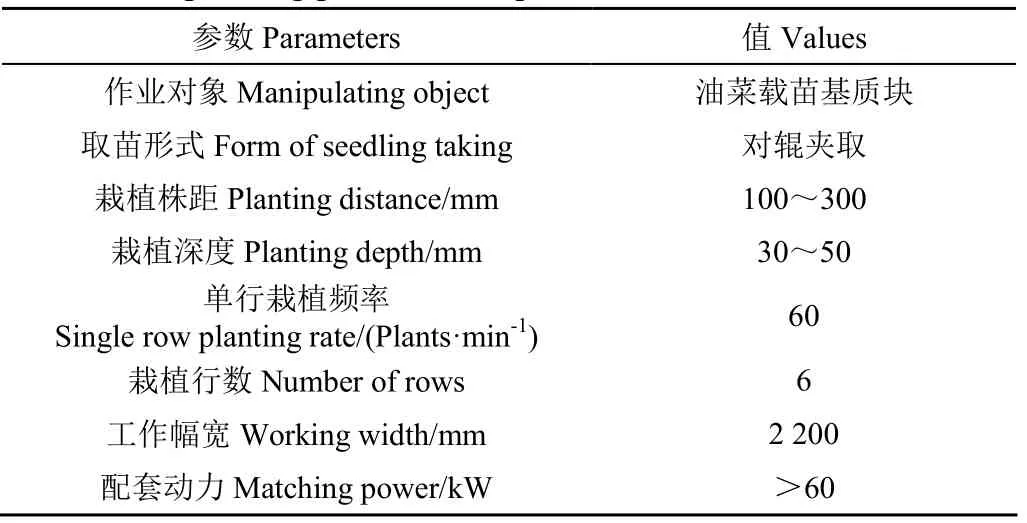

油菜基質塊苗移栽機主要由旋耕機、空氣壓縮機、送苗裝置、取苗裝置、苗床整理裝置及控制系統等組成。整機主要作業性能參數見表1。

表1 整機作業性能參數 Table 1 Operating performance parameters of the whole machine

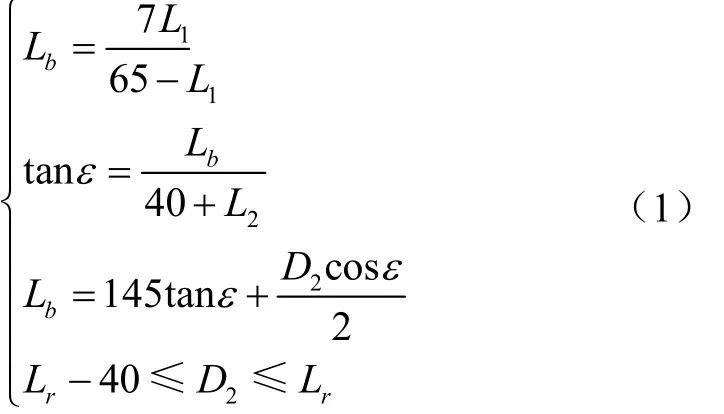

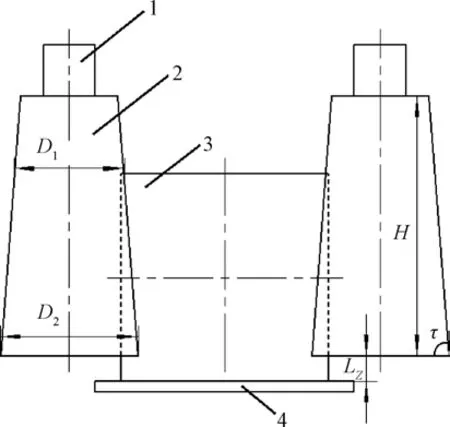

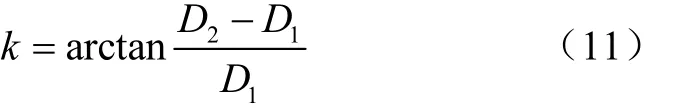

對輥式對輥式取苗裝置(圖1)主要參數為:長×寬×高196×150×300 (mm),單行栽植頻率60株/min,主要包括夾板分苗機構和對輥取苗機構,其中夾板分苗機構由開合氣缸、撥桿、分苗夾板等組成;對輥取苗機構由步進電機、齒輪換向箱、彈性聯軸器、轉軸、輥輪、載苗臺等組成。

圖1 對輥式取苗裝置結構示意圖 Fig.1 Structure diagram of counter roll seedling taking device

1.2 工作過程

對輥式取苗裝置工作過程分為基質塊苗喂入、分苗夾板分苗和對輥取苗3個階段。

工作時PLC控制開合氣缸帶動分苗夾板打開的同時,對輥在聯動桿作用下閉合并停止轉動,首株基質塊苗被向前推送至載苗臺上,并被阻擋在對輥前端,完成基質塊苗喂入階段;PLC控制開合氣缸閉合,進行分苗夾板分苗、分苗夾板夾持約束及后續載苗基質塊運動,同時對輥在聯動桿帶動下張開并轉動,同步帶末端未被夾持基質塊苗向前運動;向前運動的基質塊苗推送載苗臺上載苗基質塊向前運動至對輥之間,進行對輥取苗階段,由對輥夾持約束落至苗溝底面。PLC控制分苗機構與取苗機構依次循環,完成分取苗動作。

2 關鍵部件設計

2.1 聯動桿

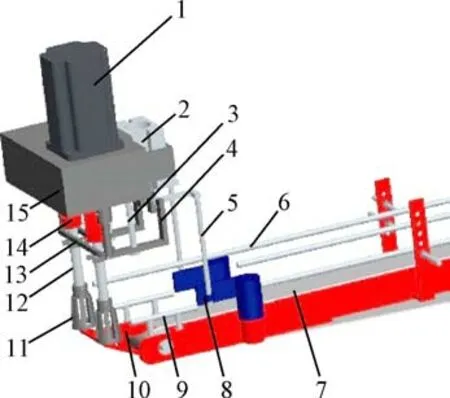

分苗機構與對輥取苗機構通過聯動桿實現同步運動,聯動桿(圖2)是保證分、取苗機構匹配精度、提高取苗穩定性的關鍵因素。夾板分苗機構開合時,為保證對輥隨聯動桿開合范圍有效阻擋載苗基質塊下滑、穩定約束載苗基質塊運動狀態,應確定旋轉銷及聯動桿與轉軸連接位置。

圖2 取苗裝置聯動桿結構示意圖 Fig.2 Schematic diagram of linkage rod of seedling taking device

基于油菜載苗基質塊物理特性,所育載苗基質塊邊長40 mm、最大屈服力132.24 N,所選分苗氣缸型號為MHZ2-25D,開合行程為14 mm、最大夾持力104 N。為保證對輥開合范圍,旋轉銷與轉軸間距、聯動桿與彈性聯軸器間距應滿足如下關系式:

式中L為開合氣缸打開時聯動桿頂端閉合距離,mm;為輥輪閉合時轉軸偏轉角度,(°)。

擋苗有效性臺架試驗結果表明,對輥閉合后底端間距小于30 mm即可有效阻擋載苗基質塊向下滑落,現有取苗裝置轉軸間距為60 mm,代入式(1)可得旋轉銷與轉軸間距、聯動桿與彈性聯軸器間距、輥輪底端直徑關系為

由式(2)可知,對輥開合范圍主要由旋轉銷與轉軸間距、聯動桿與彈性聯軸器間距共同決定,為避免取苗過程中聯動桿與載苗基質塊產生干涉,聯動桿與輥輪底端間距應大于40 mm,現有取苗裝置開合氣缸爪至轉軸距離為65 mm,彈性聯軸器與輥輪底端間距為105 mm,導軌槽與彈性聯軸器間距為10 mm,計算可得聯動桿與彈性聯軸器間距為10~65 mm。

為保證取苗裝置兼容性及穩定性,取聯動桿與彈性聯軸器間距值為20 mm,同時為保證取苗過程中取苗裝置對載苗基質塊約束有最大適用范圍,取輥輪底端直徑最小值為20 mm,由式(2)可得旋轉銷與轉軸間距取值范圍為14.84~35.29 mm,為保證取苗裝置工作穩定性,取旋轉銷與轉軸間距為25 mm。

2.2 載苗臺

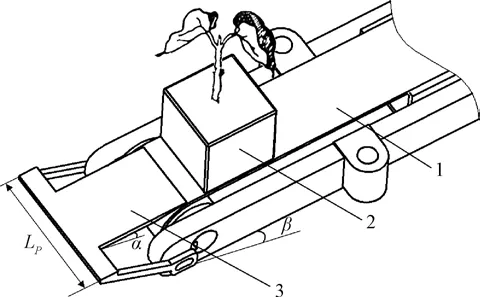

載苗臺長度及安裝角度是影響對輥取苗穩定性的關鍵因素,工作時載苗臺安裝在送苗同步帶末端位置,如圖3所示。為避免對輥取苗漏取,應保證同步帶上的載苗基質塊可順利推送載苗臺上的基質塊向前運動至對輥之間,同時應保證載苗臺安裝角度小于載苗基質塊在載苗臺上的休止角;為避免一次取兩株載苗基質塊,造成重復取苗,輥輪線速度應大于同步帶送苗速度,且載苗臺長度應大于載苗基質塊尺寸與在載苗臺上勻減速距離之和;為保證載苗基質塊輸送流暢,限于導桿位置,載苗臺角度應不小于同步帶安裝角度。基于取苗穩定性分析,載苗臺安裝角度及長度應滿足如下關系:

圖3 載苗臺安裝示意圖 Fig.3 Installation diagram of seedling platform

式中為同步帶與載苗基質塊間靜摩擦系數,同步帶材料為PVC,試驗測定為0.754;為載苗臺與載苗基質塊間靜摩擦系數,載苗臺材料為薄鐵板,試驗測定為0.712;為同步帶線速度,mm/s;為基質塊邊長,40 mm;為載苗基質塊在載苗臺上加速度,m/s,試驗測定為0.085 kg;m為載苗基質塊質量,試驗測定為0.085 kg;為取苗周期,s;為輥輪與載苗基塊上端面接觸點所在圓弧直徑,mm。

將上述參數代入式(3)可得載苗臺角度、載苗臺長度及同步帶前進速度取值范圍為

由式(4)可知,為保證取苗穩定性,載苗臺角度取值為30°~35.45°,載苗臺長度取值為44.95~80 mm,取載苗臺長度值為65 mm,滿足取苗裝置設計要求。

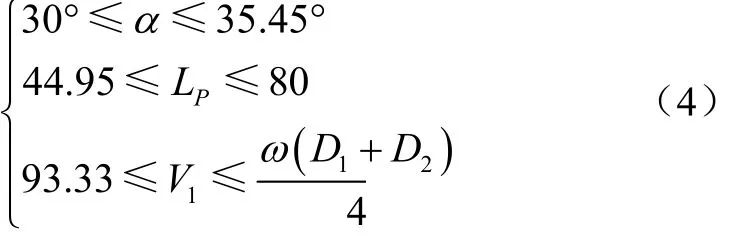

2.3 輥輪

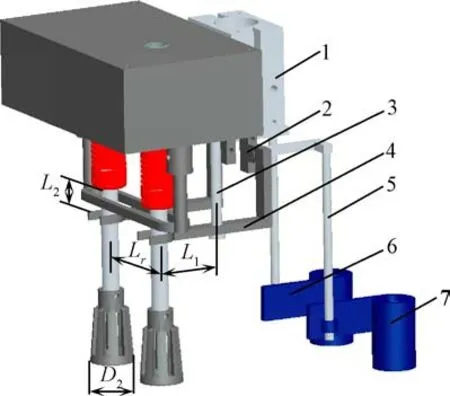

取苗機構通過對輥主動夾持約束實現取苗動作(圖4)。為避免取苗過程結束后載苗基質塊殘留在載苗臺上,設計對輥夾持中心線位于載苗臺末端,輥輪與載苗臺垂直安裝。

圖4 對輥取苗示意圖 Fig.4 Schematic diagram of counter roller seedling taking

錐臺形輥輪外形尺寸是影響取苗效果的主要影響因素,錐臺形輥輪軸截面底邊角度及底邊直徑滿足如下關系式:

由式(5)可知,軸截面底邊角度大小由輥輪高度、輥輪距載苗臺間距、輥輪底端直徑及輥輪與載苗基塊上端面接觸點所在圓弧直徑共同決定。為保證取苗過程對輥對載苗基質塊夾持約束穩定性,根據文獻[24],設計輥輪高度50 mm、輥輪距載苗臺間距5 mm,代入式(5)可得

由式(6)可知,輥輪外形尺寸由輥輪底端直徑及輥輪與載苗基塊上端面接觸點所在圓弧直徑共同確定。

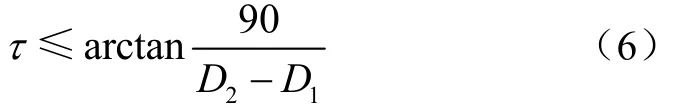

對輥夾持力大小與輥輪形變量有關,采用TMS-PRO型質構儀與其配套的壓縮平板對硅膠輥輪進行壓縮試驗測試,試驗時壓縮速度為1 mm/s,壓縮高度為10 mm,試驗重復10次,結果取平均值,壓縮載荷與形變曲線關系曲線如圖5所示。根據文獻[24]可知,取苗過程中對輥穩定約束載苗基質塊的夾持力為1.51~132.24 N,為保證取苗穩定性,取苗過程中硅膠輥輪與載苗基塊上端接觸點所在圓壓縮量應為0.08~6.72 mm。

圖5 硅膠輥輪壓縮載荷與形變曲線 Fig.5 Load and deformation curve of silicone roller during compression

輥輪底端直徑是影響取苗穩定性的主要因素。根據圖6所示對輥取苗過程分析,載苗基質塊由載苗臺進入對輥之間時,最先與輥輪底邊進行接觸,為避免載苗基質塊與輥輪底邊接觸后無法順利進入對輥之間完成夾取,導致取苗失效,輥輪與載苗基質塊摩擦力及輥輪底端直徑取值應滿足如下關系:

圖6 對輥取苗過程分析 Fig.6 Analysis on the process of picking seedlings with counter roller

整理得:

由式(8)可知,輥輪與載苗基質塊間摩擦力大小與摩擦系數成正比,摩擦系數越大越有利取苗,本文選用表面粗糙處理的軟硅膠制作輥輪,該材料具有良好彈性,取苗過程硅膠輥與載苗基質塊接觸面可完全貼合,降低基質塊的破損率。通過MXD-02型摩擦系數儀(精度0.001)測得硅膠與載苗基質塊間摩擦系數為1.18,代入式(8)可得輥輪底端直徑取值范圍為

為保證取苗裝置對載苗基質塊夾持穩定性,輥輪底端直徑尺寸范圍應為20.16~30.94 mm。

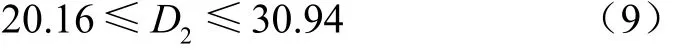

對輥取苗過程中,輥輪外形是影響載苗基質塊運動軌跡的主要因素。載苗基質塊被對輥夾取運動時,取苗瞬時載苗基質塊底面角度與載苗臺角度一致,為避免落苗階段因載苗基質塊底面與溝底夾角過大導致載苗基質塊發生傾倒,應滿足載苗基質塊落苗時底面角度與所開溝底水平,達到水平落苗。基于速差原理,設計載苗基質塊外形為錐臺形,對輥取苗時,輥輪下端與載苗基質塊接觸部分線速度大于上端,達到取苗過程載苗基質塊底面角度逐漸減小,完成水平落苗動作。

取苗過程中載苗基質塊運動過程如圖7所示,為便于分析,假設取苗過程中載苗基質塊無形變,且載苗基質塊與輥輪及載苗臺間無相對滑移,將載苗基質塊視為繞點做圓周運動,同時點沿載苗臺做直線運動,則載苗基質塊底部前端端點取苗軌跡方程為

圖7 取苗過程載苗基質塊運動過程分析 Fig.7 Analysis of movement process of seedling substrate block during seedling picking

式中x為載苗基質點沿軸方向位移,mm;y為載苗基質點沿軸方向位移,mm;ω為載苗基質塊點角速度,rad/s;V為載苗基質塊沿直線運動速度,mm/s。

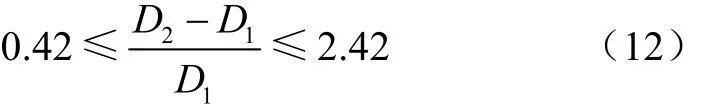

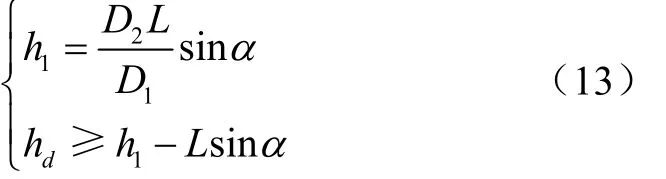

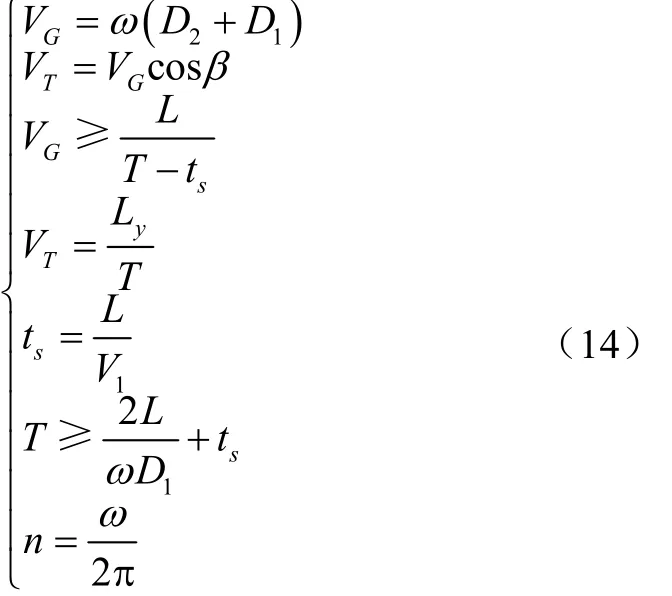

點在坐標系內位置可表示為(Vt,0),由式(10)可知載苗基質塊底面傾斜角度變化值為

由式(11)可知載苗基質塊落苗瞬間,底面與溝底所成角度主要影響因素為輥輪上下端半徑差。通過落苗穩定性單因素臺架試驗,為滿足水平落苗穩定性要求,落苗瞬間載苗基質塊底面與地面水平夾角在-15°~15°時,落苗穩定性較好,由式(11)可得:

為保證落苗穩定性,結合式(9)設計輥輪與載苗基質塊上端接觸點所在圓直徑為20.2 mm,代入式(12)可得輥輪底端直徑范圍為24.44~30.94 mm。

取苗過程中,載苗基質塊底面角度由平行于載苗臺逐步減小至平行于苗溝底面,該過程中載苗基質塊底部與苗溝底部距離逐漸減小,為保證取苗穩定性,避免取苗過程中載苗基質塊與苗溝底面發生接觸導致取苗失效,載苗臺與苗溝底面距離應滿足關系式:

由式(13)可知,載苗臺底端至苗溝底面距離應大于12.34 mm,基于取苗裝置尺寸限制,本文取15 mm。

輥輪轉速是影響載苗基質塊落苗效果的主要影響因素之一。為提高落苗穩定性,應保證取苗周期內載苗基質塊向前運動距離為載苗基質塊長度,同時載苗基質塊落苗時水平分速度應與移栽機前進速度反向并大小相等,達到水平零速落苗狀態。以載苗基質塊水平落苗臨界點進行分析,此時輥輪轉速及移栽機工作速度各參數應滿足如下關系:

式中V為輥輪線速度,mm/s;V為拖拉機工作行駛速度,km/h;L為移栽株距,mm;t為分苗夾板閉合時間,s;為移栽機取苗頻率,株/min。

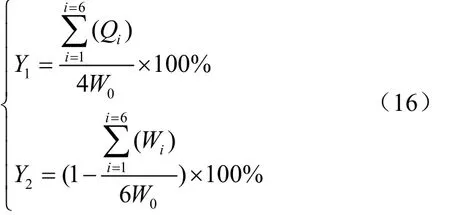

根據JB/T10291-2013,以及油菜機械化移栽的農藝與農機配套技術要求,所制移栽機分取苗頻率應大于55株/min,油菜移栽標準株距為200 mm,機械移栽合理株距范圍為標準株距0.5~1.5倍,因此設計自研油菜基質塊苗移栽機取苗頻率為60株/min,油菜基質塊苗移栽株距為100~300 mm,由式(4)、式(14)取同步帶前進速度為100 mm/s,可得拖拉機行駛速度及輥輪轉速取值范圍為

為保證取苗穩定性,輥輪轉速取值為1.19~4.59 r/s。

3 性能試驗

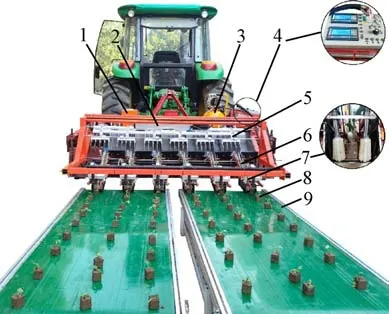

為驗證油菜基質塊苗移栽機對輥式取苗裝置參數設計的合理性,以自研油菜基質塊苗移栽機(圖8)為平臺,開展單因素試驗與二次正交組合試驗。

圖8 油菜基質塊苗移栽機 Fig.8 Rape substrate block seedlings transplanter machine

3.1 單因素試驗

根據取苗穩定性分析可知,載苗臺角度、輥輪底端直徑及輥輪轉速是影響取苗裝置工作性能的主要因素。為探究載苗臺角度、輥輪底端直徑及輥輪轉速單因素對取苗同步率和取苗成功率的影響,開展單因素試驗,試驗時6行取苗裝置同時作業,各行取苗數量為48株。試驗設置同步帶送苗速度100 mm/s,取苗頻率60株/min,為模擬田間作業情況,以落苗輸送帶模擬田間移栽機運動情況,基于落苗穩定性分析,設置落苗輸送帶運動速度為330 mm/s。根據實際材料加工及控制系統精度限制,試驗過程各因素精度取0.1,試驗時載苗臺角度取值為30°~35°,每間隔1°為一個水平,各水平試驗重復6次取平均值;輥輪底端直徑取值為24.5~30.5 mm,每間隔1 mm為一個水平,各水平試驗重復6次取平均值;輥輪轉速取值為1.2~4.5 r/s,每間隔0.3 r/s為一個水平,各水平試驗重復6次取平均值。

以取苗成功率為栽植作業質量評價指標;以取苗同步率為各行取苗裝置作業一致性和穩定性評價指標。試驗定義基質塊苗取苗、落苗后無傾倒且株距滿足設計要求為取苗成功。取苗過程中各行取苗成功個數與取苗總數比值為取苗成功率;當任意一行的所有基質塊苗取苗結束后,基質塊苗總數與其余各行所剩基質塊苗個數的差值與基質塊苗總數比值為取苗同步率,計算式為

式中為各行取苗成功個數;0為每個苗盤內基質塊苗數量;為當一行所有載苗基質塊取苗完畢后,其余各行所剩載苗基質塊個數。

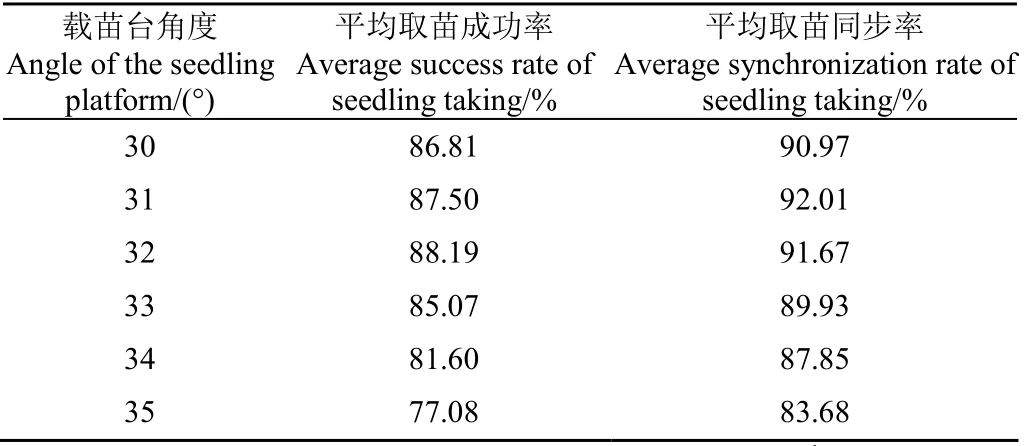

載苗臺角度對取苗成功率、取苗同步率影響的單因素試驗結果如表2所示。

表2 不同載苗臺角度的取苗成功率及取苗同步率 Table 2 The effect of the angle of the seedling platform on the success rate and synchronization rate of seedling taking

由表2可知,當載苗臺角度為30°~32°時,取苗成功率隨載苗臺角度的增加呈上升趨勢;在載苗臺角度為32°~35°時,取苗成功率隨載苗臺角度的增加由88.19%快速下降至77.08%。取苗過程中由于載苗臺角度增加,載苗基質塊由同步輸送帶至載苗臺過渡階段產生傾倒概率增加,造成堵塞影響后續取苗,導致各行取苗同步率下降,同時落苗時載苗基質塊底面角度與苗溝底面增大,落苗過程易發生傾倒,導致取苗失效。

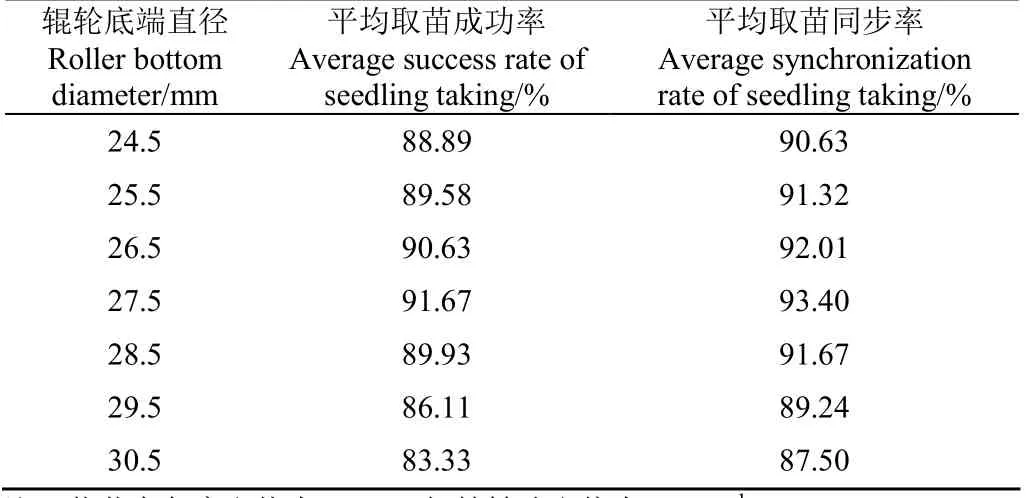

輥輪底端直徑對取苗成功率、取苗同步率影響單因素試驗結果如表3所示。

表3 不同輥輪底端直徑的取苗成功率及取苗同步率 Table 3 The effect of the roller bottom diameter on the success rate and synchronization rate of seedling taking

由表3可知,取苗裝置取苗成功率及取苗同步率隨輥輪底端直徑的增加呈現先緩慢上升后較快下降的趨勢。當輥輪底端直徑為24.5~27.5 mm時,取苗成功率隨輥輪底端直徑的增加由88.89%逐步上升至91.67%,由于育苗過程中載苗基質塊尺寸在一定范圍內有所波動,輥輪底端直徑較小時對載苗基質塊夾持穩定性不足,易造成取苗堵塞,隨著輥輪底端直徑增大,夾持穩定性逐漸上升,取苗成功率及同步率逐漸上升;當輥輪底端直徑為27.5~30.5 mm時,隨輥輪底端直徑的增加取苗成功率由91.67%下降至83.33%、取苗同步率由93.40%下降至87.50%,主要是由于輥輪底端直徑的增加導致對輥間距減小,取苗過程中載苗基質塊進入對輥之間所需推力及摩擦力增大,導致部分載苗基質塊無法進入對輥之間及夾持力過大產生邊角破損,造成育苗基質顆粒散落,影響取苗流暢性。

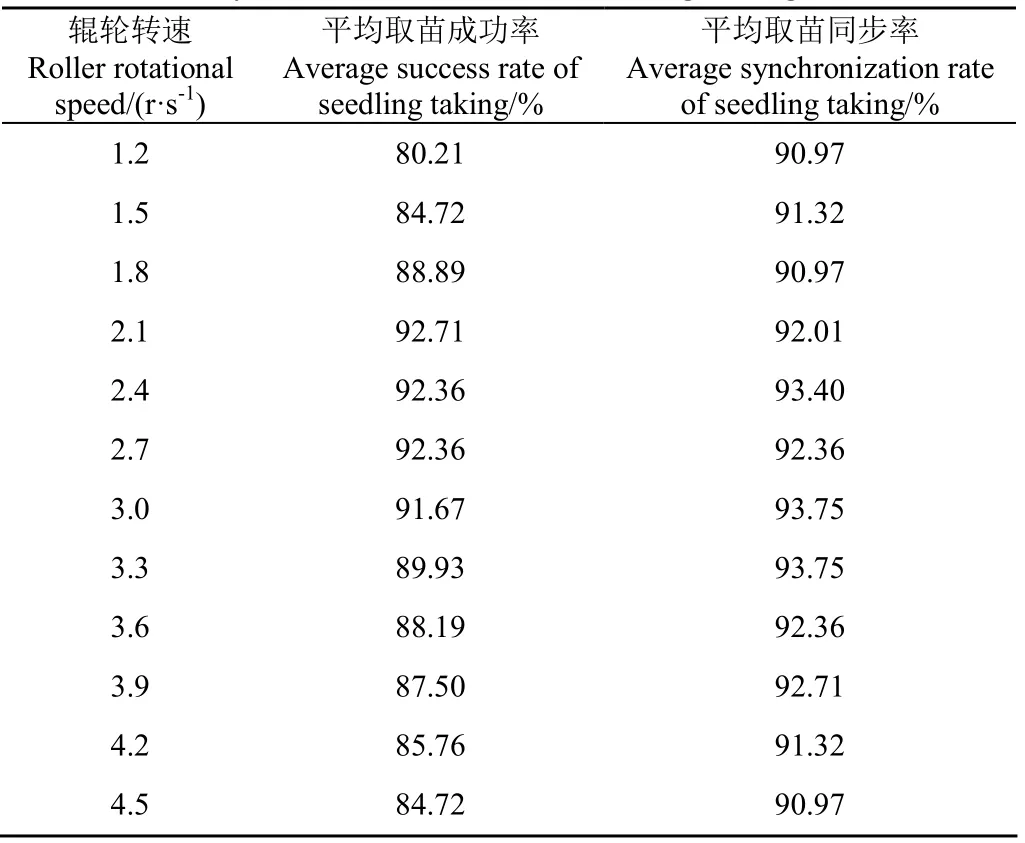

輥輪轉速對取苗成功率、取苗同步率影響單因素試驗結果如表4所示。

表4 不同輥輪轉速的取苗成功率及取苗同步率 Table 4 The effect of the roller speed on the success rate and synchronization rate of seedling taking

由表4可知,當輥輪轉速為1.2~2.1 r/s時,移栽機取苗成功率隨輥輪轉速的增加由80.21%逐步上升至92.71%,主要原因為隨著輥輪轉速提升,載苗基質塊落苗時水平分速度逐漸與移栽機前進速度大小一致,達到水平零速落苗效果;當輥輪轉速2.1~4.5 r/s階段,移栽機取苗成功率隨輥輪轉速的增加由92.71%下降至84.72%,主要原因為隨著輥輪轉速繼續提升,載苗基質塊落苗時水平分速度逐漸增大,落苗后有繼續前進趨勢,易發生傾倒導致取苗失效,同時試驗過程中發現對輥高轉速取苗時,油菜幼苗葉片及載苗基質塊與取苗裝置發生碰撞后易出現破損,不利于大田栽植后期生長。取苗過程中隨著輥輪轉速增加,取苗同步率變化趨勢穩定在90.97%~93.75%,主要是由于輥輪轉速對各行取苗裝置取苗效果的影響在落苗階段,對后續載苗基質塊取苗效果影響較小。

基于載苗臺角度、輥輪底端直徑、輥輪轉速對取苗成功率、取苗同步率影響規律的單因素試驗,確定載苗臺角度、輥輪底端直徑、輥輪轉速的合理取值范圍分別為:30.0°~34.0°、25.5~29.5 mm、1.8~3.6 r/s。

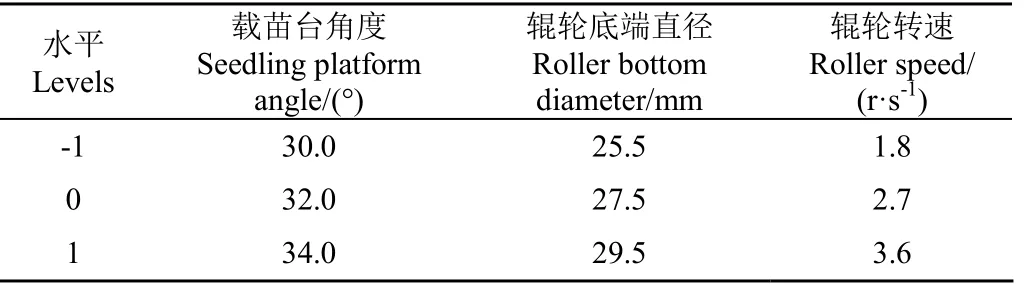

3.2 正交試驗

基于單因素試驗分析結果,為獲得取苗裝置較優工作參數組合,試驗以載苗臺角度、輥輪底端直徑、輥輪轉速為試驗因素,以取苗成功率、取苗同步率為評價指標,使用Design-Expert 10.0.1軟件開展三因素三水平二次正交組合試驗方案設計。試驗因素與水平見表5,試驗重復6次,結果取平均值。

表5 試驗因素與水平 Table 5 Factors and levels of experiment

各試驗方案及其模型中的評價指標結果如表6所示。

表6 試驗方案及結果 Table 6 Experimental scheme and results

根據試驗數據建立取苗成功率、取苗同步率和載苗臺角度、輥輪底端直徑及輥輪轉速的回歸模型為

回歸分析表明(表7),取苗成功率和取苗同步率回歸模型均達到極顯著水平(<0.01),表明該回歸模型具有統計學意義;失擬項>0.05表明不存在其他影響指標的因素。由式(17)結合方差分析表可得:一次項、、交互項及二次項、、對取苗成功率影響極顯著,一次項交互項對取苗成功率影響顯著;一次項二次項對取苗同步率影響極顯著,一次項、及交互項及二次項對取苗同步率影響顯著。

表7 回歸方程方差分析 Table 7 Variance analysis of regression equation

3.3 交互作用分析及參數優化

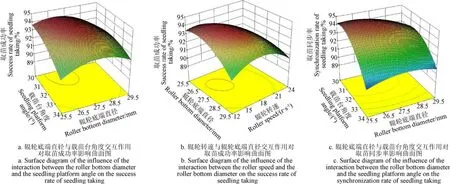

由表7及分析可知各因素對取苗成功率影響重要性依次為輥輪轉速、載苗臺角度、輥輪底端直徑,對取苗同步率影響重要性依次為載苗臺角度、輥輪底端直徑和輥輪轉速。為更直觀判斷各因素對取苗成功率和取苗同步率的影響趨勢,通過固定一個試驗因素處于零水平,研究其余兩個因素間的交互效應,由表7可知,影響因素、交互作用值均小于0.05,對取苗成功率有顯著影響;影響因素交互作用值小于0.05,對取苗同步率有顯著影響。利用Box-Behnken Design 10.0.1對試驗數據分析并生成3D響應曲面圖,如圖9所示。

由圖9a可知,當輥輪直徑穩定不變時,取苗成功率隨著載苗臺角度增加呈現逐步降低的變化趨勢,當載苗臺角度在30°~31.5°時,取苗成功率有最大值;當載苗臺角度穩定不變,取苗成功率隨著輥輪底端直徑增加呈現先增加后降低的變化趨勢,當輥輪底端直徑在26.5~27.5 mm時,取苗成功率達到最大值94.1%。試驗中隨著載苗臺角度增加,落苗時載苗基質塊底面與水平面夾角逐漸增大,導致落苗穩定性降低;輥輪底端直徑過小時,對載苗基質塊夾持力不足易導致漏取,輥輪底端直徑過大時,取苗過程中部分載苗基質塊無法進入對輥之間及夾持力過大產生邊角破損,影響取苗流暢性,與單因素試驗結果分析一致。

由圖9b可知,在輥輪轉速穩定時,取苗成功率隨輥輪底端直徑增大由穩定逐漸下降;在輥輪底端直徑穩定時,取苗成功率隨輥輪轉速增大呈先增后降趨勢。主要原因是輥輪轉速增大,以及轉速一定時輥輪底端直徑增大,均會導致落苗階段載苗基質塊水平分速度增大,導致落苗穩定性降低,與理論分析結果一致。

由圖9c可知,輥輪底端直徑穩定時,取苗同步率隨載苗臺角度增大由穩定逐漸降低,主要原因是載苗臺角度增大時載苗基質塊,由輸送帶過渡至對輥之間時易出現傾倒現象,造成后續取苗堵塞,進而影響各行取苗同步率;載苗臺角度穩定時,取苗同步率隨輥輪底端直徑增大呈先增后降趨勢,主要原因是輥輪底端直徑增大,導致部分載苗基質塊進入對輥之間不流暢,進而導致后續取苗堵塞,與單因素試驗結果分析一致。試驗中通過調節適宜的載苗臺角度與輥輪底端直徑,可在一定程度提高取苗成功率及取苗同步率,是由于輥輪直徑變化影響載苗基質塊取苗過程中底面角度變化,提高落苗過程穩定性,與理論分析結果一致。

圖9 各交互作用對評價指標影響的相應曲面 Fig.9 Corresponding surface of the impact of each interaction on the evaluation index

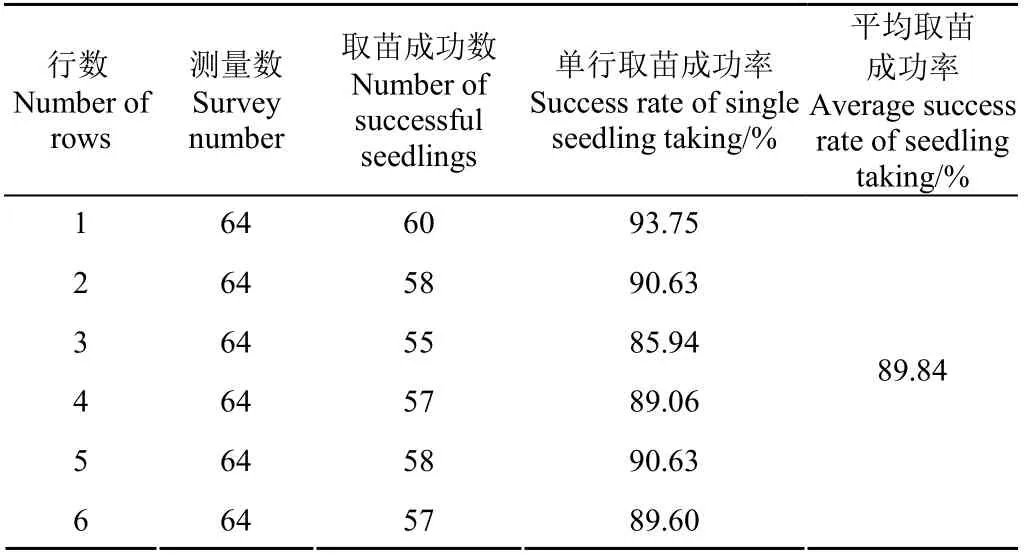

基于上述分析,優化各工作參數,結合各因素邊界條件,建立參數優化數學模型,目標函數和約束條件為

運用Design-expert 10.0.1軟件對約束指標分析,求得較優取苗參數組合為:載苗臺角度為30.71°、輥輪底端直徑為26.41 mm、輥輪轉速為2.19 r/s,此時取苗成功率為94.62%、取苗同步率為95.35%。

為驗證參數優化結果可靠性,采用角度儀設置載苗臺角度為30.7°、加工輥輪底端直徑為26.4 mm、系統設置輥輪轉速為2.2 r/s,開展油菜基質塊苗取苗臺架試驗驗證,對試驗結果取均值得取苗成功率為94.10%,取苗同步率為95.14%,試驗結果與理論預測值結果相符。

3.4 驗證試驗

取苗過程中油菜載苗基質塊底面角度變化是影響水平落苗的重要因素,為驗證取苗裝置結構設計分析合理性,采用美國YORK TECH公司生產的Phantom v2640高速攝影儀,對適栽期油菜載苗基質塊進行取苗軌跡提取分析(圖10),獲取實際取苗過程中載苗基質塊底面角度由初始位置至瞬時落苗位置時(簡稱落苗角度)變化情況。試驗設定載苗臺角度為30.7°、輥輪底端直徑為26.4 mm、輥輪轉速為2.2 r/s,試驗重復5次,結果取均值。

圖10 取苗運動軌跡提取試驗 Fig.10 Experiment of extracting seedling movement track

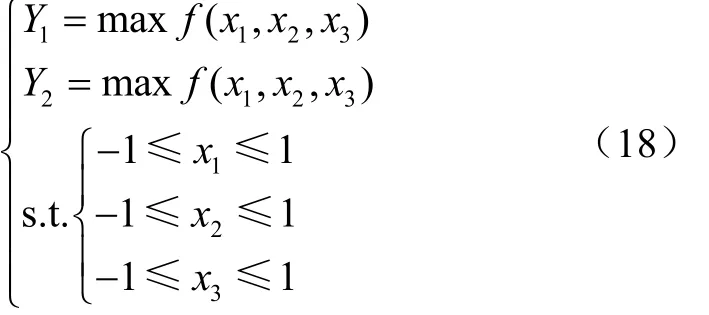

試驗結果如表8所示,較優取苗參數組合下,實際取苗過程中載苗基質塊底面角度變化均值為14.18°,相較于理論值17.6°(式(11)計算結果),平均誤差為3.42°,驗證了輥輪直徑對取苗軌跡影響理論分析合理性;實際取苗過程中,由于載苗基質塊外形尺寸變化、機具震動等原因,導致取苗前后載苗基質塊底面角度變化與理論分析之存在偏差。

表8 取苗過程載苗基質塊底面角度變化 Table 8 Change of base angle of seedling substrate block during seedling taking

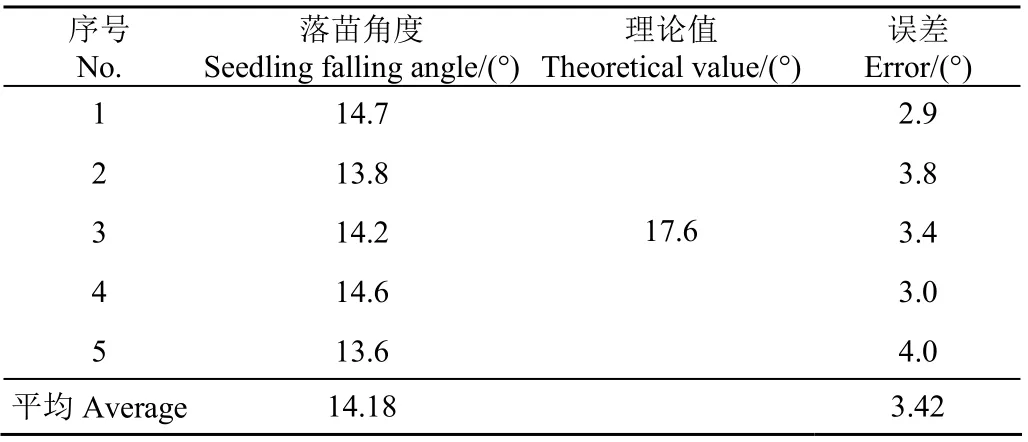

4 田間試驗

為驗證田間試驗效果,2021年11月07日于華中農業大學現代農業示范基地進行試驗(圖11)。試驗前測得土壤堅實度為1 614.33 kPa、含水率為13.63%,拖拉機型號為約翰迪爾1 054,作業速度為0.36~1.08 km/h,設置載苗臺角度為30.7°、輥輪底端直徑為26.4 mm、輥輪轉速為2.2 r/s。

圖11 田間試驗 Fig.11 Field experiment

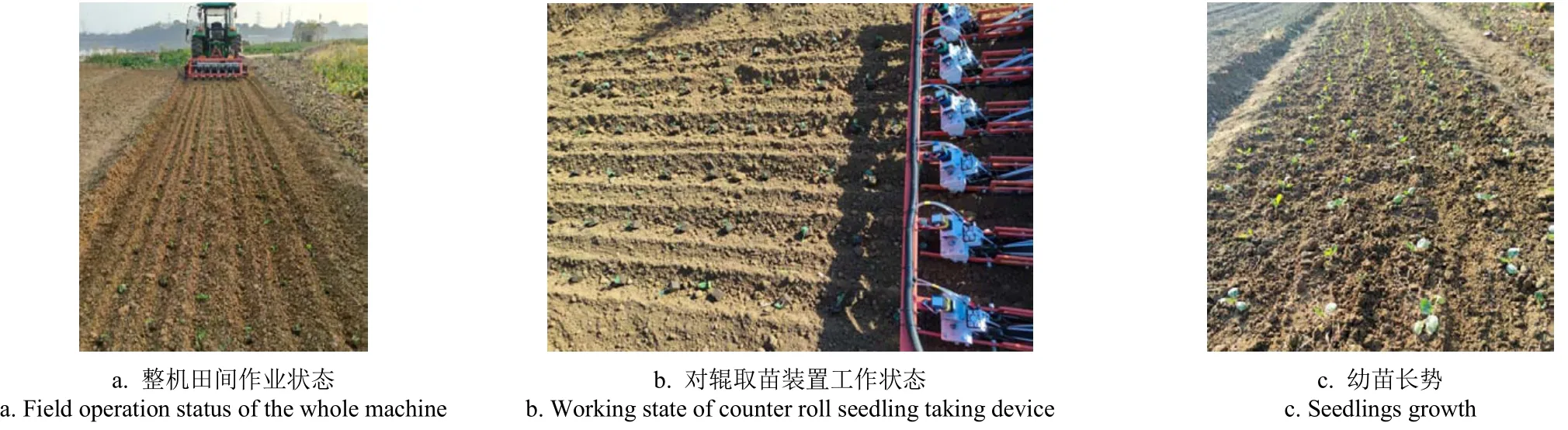

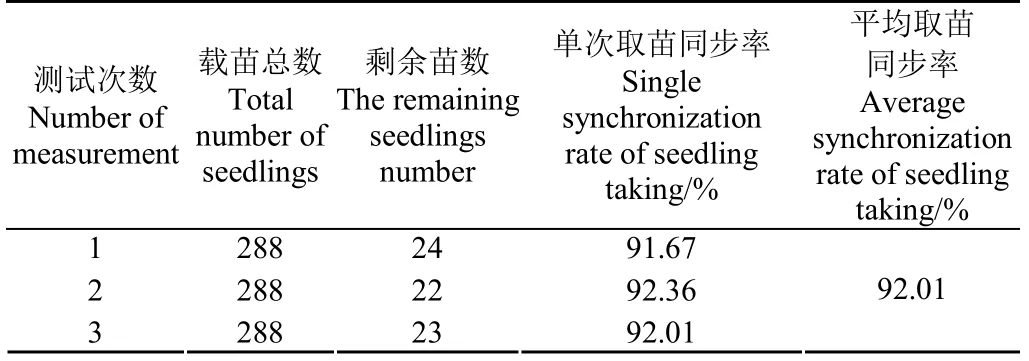

試驗參照JB/T10291-2013及油菜機械化移栽的農藝與農機配套技術要求,每次取各行連續的16株為一次采樣,每行測量4組共64株。試驗以取苗成功率、取苗同步率為評價指標。當載苗基質塊流暢完整通過取苗裝置,且所栽植相鄰兩株載苗基質塊實測株距為100~300 mm、栽植秧苗主莖與地面夾角大于30°為取苗成功;移栽機每行送苗裝置載苗容量為48株,6行共288株,試驗時監測移栽機各行取苗裝置工作情況,當1行所有載苗基質塊取苗結束后,暫停試驗,統計余下5行所剩載苗基質塊個數,測定取苗同步率,送苗裝置重新上苗后繼續試驗,試驗重復3次。

由表9和表10試驗結果可知,田間試驗取苗裝置平均取苗成功率為89.84%,平均取苗同步率為92.01%,滿足油菜移栽機栽植成功率不低于85%的技術要求。

表9 取苗成功率試驗結果 Table 9 Results of success rate of seedling taking

表10 取苗同步率試驗結果 Table 10 Results of synchronization rate of seedling taking

田間試驗過程中,取苗失效的主要原因為:移栽機苗床整理裝置所開苗溝溝底不平,部分廂面土壤顆粒回流溝底,導致所栽植載苗基質塊發生傾倒。移栽機各行取苗同步率有待提高,試驗時存在土壤顆粒飛濺至送苗同步帶及對輥內現象,造成送、取苗卡頓。

所研制的錐臺形對輥式取苗裝置結構改進前后,各行取苗頻率由50株/min提升至60株/min,取苗工作效率提高了20%;工作行數由4行提升至6行,田間試驗取苗成功率由88.67%提升至89.84%。

5 結 論

1)基于已有對輥式油菜基質塊苗取苗裝置進行結構改進與性能試驗,結合基質塊苗移栽機作業特點及栽植農藝要求,以適栽油菜載苗基質塊為作業對象,開展取苗栽植過程穩定性分析,確定了取苗裝置穩定運行的結構及工作參數。

2)在取苗裝置工作頻率為60株/min條件下開展了取苗各階段基質塊苗穩定性分析,得出取苗裝置穩定工作參數范圍為:載苗臺角度30.0°~34.0°、輥輪底端直徑25.5~29.5 mm、輥輪轉速1.8~3.6 r/s。

3)開展了載苗臺角度、輥輪底端直徑、輥輪轉速對取苗成功率、取苗同步率影響的三因素三水平二次正交組合試驗,對所得參數進行圓整,試驗結果表明,載苗臺角度為30.7°、輥輪底端直徑為26.4 mm、輥輪轉速為2.2 r/s時取苗效果較優,臺架試驗取苗成功率為94.10%、取苗同步率為95.14%,田間試驗取苗成功率為89.84%、同步率為92.01%,滿足油菜基質塊苗移栽機取苗裝置性能要求。