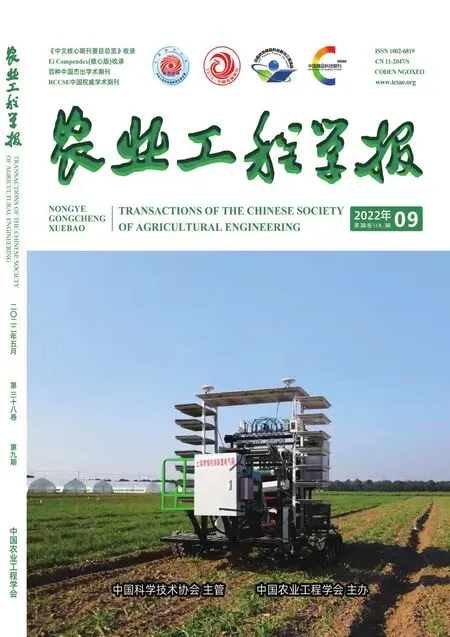

棉稈粉碎及地膜隨動集條機設計與試驗

2022-08-06 05:05:50謝建華曹肆林趙昱宇張雁鴻郭俊先

農業工程學報

2022年9期

謝建華,洪 佳,曹肆林,張 毅,趙昱宇,張雁鴻,郭俊先

(1.新疆農業大學機電工程學院,烏魯木齊 830052;2.新疆智能農業裝備重點實驗室,烏魯木齊 830052)

0 引 言

覆膜栽培技術給農業生產帶來巨大經濟效益的同時,滯留在農田的殘膜也帶來了各種問題。農作物收獲之后,地膜不及時處理會造成田間污染,影響來年耕地作業及播種,造成土壤滲透性差,水分肥料不流通,影響農作物生長,導致作物減產等。新疆棉花絕大多數采用覆膜種植,由于氣候干旱少雨,地膜易與土壤粘結,加之邊膜埋于板結土壤下,撿拾難度大,導致殘膜回收率較低。

為解決棉田殘膜污染問題,減少多次作業機具對土壤的壓實,研究人員做了大量研究,并取得了良好的應用效果。田辛亮等設計的4JSM-2000A型秸稈粉碎及摟膜聯合作業機,利用Y型甩刀進行秸稈粉碎,同時采用摟膜彈齒回收殘膜,該機結構簡單,提高了殘膜回收的撿拾率,但回收殘膜過程中,粉碎的棉稈、莖葉一起被收集,雜質與殘膜相互纏繞,殘膜含雜率高且不易分離。于云海等設計的秸稈粉碎與殘膜集條聯合作業機采用橫軸L型錘片式裝置粉碎秸稈并拋送至橫向交錯排列的地膜集條裝置后部,實現秸稈粉碎和地膜集條,可以有效減少回收地膜中棉稈、碎土塊等雜質的含量,但集條彈齒直接作用于地面,不能有效回收板結土壤下的邊膜。胡凱等研制的秸稈粉碎還田與殘膜回收聯合作業機利用甩刀粉碎棉稈并拋送至秸稈輸送裝置上,再運送至機具后部,機具后部安裝起膜齒起出地膜,并用鏈齒耙撿拾地膜,回收的地表膜含雜率低,但該機具結構相對復雜,且無法有效回收邊膜。……

登錄APP查看全文