鋅錠生產(chǎn)線的發(fā)展現(xiàn)狀與未來智能化展望

劉玉芳 ,張明哲 ,劉玉弟

(1.白銀有色集團(tuán)股份有限公司 鉛鋅廠,甘肅 白銀 730900;2.中車南京浦鎮(zhèn)車輛有限公司 技術(shù)中心,江蘇 南京 210031)

0 前言

白銀有色集團(tuán)股份有限公司西北鉛鋅冶煉廠是以生產(chǎn)鉛、鋅、硫酸為主的大型冶煉廠。鋅系統(tǒng)采用濕法工藝,分為一期和二期兩部分,設(shè)計鋅產(chǎn)能25萬t/a,主流程由焙燒、浸出、凈液、電解、熔鑄等系統(tǒng)構(gòu)成,輔助產(chǎn)品硫酸50 萬t/a。焙燒系統(tǒng)是將硫化鋅鋅精礦在高溫和爐底風(fēng)機(jī)鼓入空氣的條件下,使精礦發(fā)生沸騰焙燒,主要產(chǎn)出ZnO 的過程,同時煙氣制酸。浸出系統(tǒng)是將焙砂中的ZnO 制成硫酸鋅液體,同時除去Fe、Pb 等雜質(zhì)。凈液系統(tǒng)是將硫酸鋅液進(jìn)一步除雜,降低Cu、Cd 雜質(zhì)含量。電解系統(tǒng)是在直流電的作用下,硫酸鋅液中的Zn2+在陰極析出形成陰極鋅板片。熔鑄系統(tǒng)是該廠濕法煉鋅的最終產(chǎn)品生產(chǎn)車間,以電解析出的陰極鋅板為原料,熔化后鑄成致密的鋅錠,以方便貯存和運輸。

本文重點從鋅熔鑄的發(fā)展、技術(shù)進(jìn)步、升級換代,分析其裝備水平中具有代表性和比較優(yōu)勢的工藝,并對鋅熔鑄的今后發(fā)展方向提出具體思路。

1 白銀公司鋅濕法冶煉熔鑄系統(tǒng)的發(fā)展

1.1 熔鑄系統(tǒng)的發(fā)展與擴(kuò)建

熔鑄系統(tǒng)的發(fā)展分為一期系統(tǒng)、擴(kuò)建的二期系統(tǒng)和一期系統(tǒng)改造三個階段。

1.1.1 人工作業(yè)的一期系統(tǒng)

一期系統(tǒng)1992 年投產(chǎn),配置4 條鋅生產(chǎn)線和1條鋅粉吹制線,鋅錠產(chǎn)能10 萬t/a。鋅錠生產(chǎn)線采用人工加料→人工扒渣→人工打眼→人工溜槽放鋅→直線機(jī)鑄錠→人工扒皮→液壓推桿(四級)碼錠→人工打捆→人工卸錠→人工轉(zhuǎn)運→人工檢斤→人工裝卸車。

1.1.2 自動化設(shè)備初次嘗試的二期擴(kuò)建系統(tǒng)

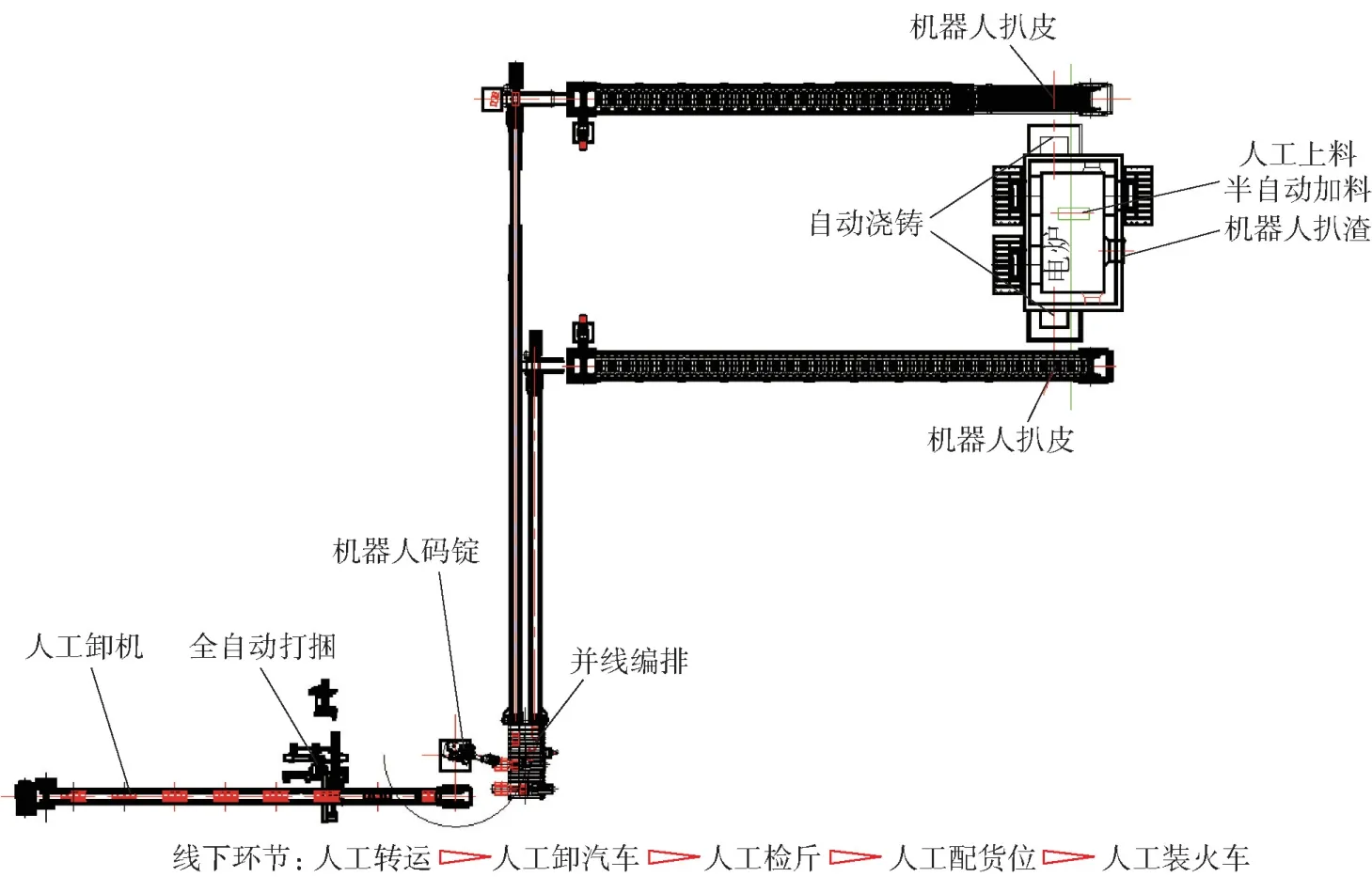

二期是擴(kuò)建的系統(tǒng),引進(jìn)了碼錠機(jī)器人、全自動打捆機(jī)等新技術(shù)。建成后于2017 年元月投產(chǎn),共4條鋅錠生產(chǎn)線,產(chǎn)能15 萬t/a。采用人工上料→半自動加料→工頻感應(yīng)電爐熔化陰極鋅片→人工扒渣→自動澆鑄→人工扒皮→機(jī)器人自動碼錠→自動打捆→人工卸機(jī)→人工轉(zhuǎn)運→人工檢斤→人工裝卸車。

1.1.3 智能設(shè)備上線的10 萬噸改造系統(tǒng)

2019 年,一期系統(tǒng)進(jìn)行了10 萬噸生產(chǎn)線改造,該生產(chǎn)線有生產(chǎn)效率高、設(shè)備布局合理、自動化裝備水平高、運行穩(wěn)定、人員設(shè)置較少等特點。(1)進(jìn)口設(shè)備占用少。雙列的自動扒皮、鑄錠、接錠、輸送和水冷設(shè)備設(shè)施全部國產(chǎn),投資少、經(jīng)濟(jì)適用。而碼錠機(jī)器人、全自動打捆機(jī)和在線秤主體全部是進(jìn)口設(shè)備,一般為德國、美國、瑞士產(chǎn)品,設(shè)備費用高昂。該生產(chǎn)線布局對進(jìn)口設(shè)備全部配套了相關(guān)設(shè)施,進(jìn)行了資源整合,減少設(shè)備占用,投資少、效益高。(2)生產(chǎn)效率高。生產(chǎn)線穩(wěn)定可靠,人員配置較少,強(qiáng)體力勞動、高溫環(huán)境、粉塵環(huán)境由機(jī)器取代,設(shè)計年產(chǎn)能10.35 萬t,安全、環(huán)保。(3)產(chǎn)品質(zhì)量穩(wěn)定。雙勺單鑄的鋅錠薄厚均勻,自動扒皮設(shè)備設(shè)計了推刮結(jié)合方式杜絕了渣痕,碼錠抓手設(shè)計了錠跺對齊功能保障了捆跺橫平豎直,整體自動化生產(chǎn)線穩(wěn)定、可靠,避免了產(chǎn)品外觀質(zhì)量缺陷的產(chǎn)生,以及配套執(zhí)行了定期脫模劑噴涂和符合實際應(yīng)用的工藝標(biāo)準(zhǔn)、操作規(guī)程,產(chǎn)品質(zhì)量提升。(4)順序控制不碰撞。全線采用了順序自動化控制程序,解決了作業(yè)交替過程中發(fā)生碰撞問題。(5)設(shè)計了起升接錠、平穩(wěn)落錠和推錠機(jī)構(gòu),鋅錠在脫模、落下、輸送、翻錠等過程中能穩(wěn)定銜接,避免了鋅錠與周邊設(shè)施發(fā)生碰撞、卡錠、磨損等缺點。(6)設(shè)備占用少,裝機(jī)容量降低,能耗低,如圖1 所示。

圖1 智能設(shè)備的初步使用

目前,該生產(chǎn)線實現(xiàn)了電爐智能扒渣、自動澆鑄、鋅錠面智能扒皮、機(jī)器人碼錠、全自動打捆和鑄錠線順序控制的集成系統(tǒng)。但是,熔鋅爐陰極鋅加料、鋅錠堆垛打捆后卸機(jī)與裝車轉(zhuǎn)運仍采用天車+人工掛鋼絲繩吊運傳統(tǒng)模式,沒有實現(xiàn)自動化與智能化;鋅錠未實現(xiàn)在線稱重貼標(biāo),仍需要車輛轉(zhuǎn)運成品庫后二次過磅稱重貼標(biāo),每班崗位人員需要4~5人;生產(chǎn)數(shù)據(jù)以離散的孤島存在,數(shù)據(jù)傳遞及數(shù)據(jù)流程不通暢、不透明,差錯多、彼此隔離,數(shù)據(jù)的采集、保存、傳輸仍然通過紙質(zhì)報表傳遞。

1.2 生產(chǎn)現(xiàn)狀及存在的問題

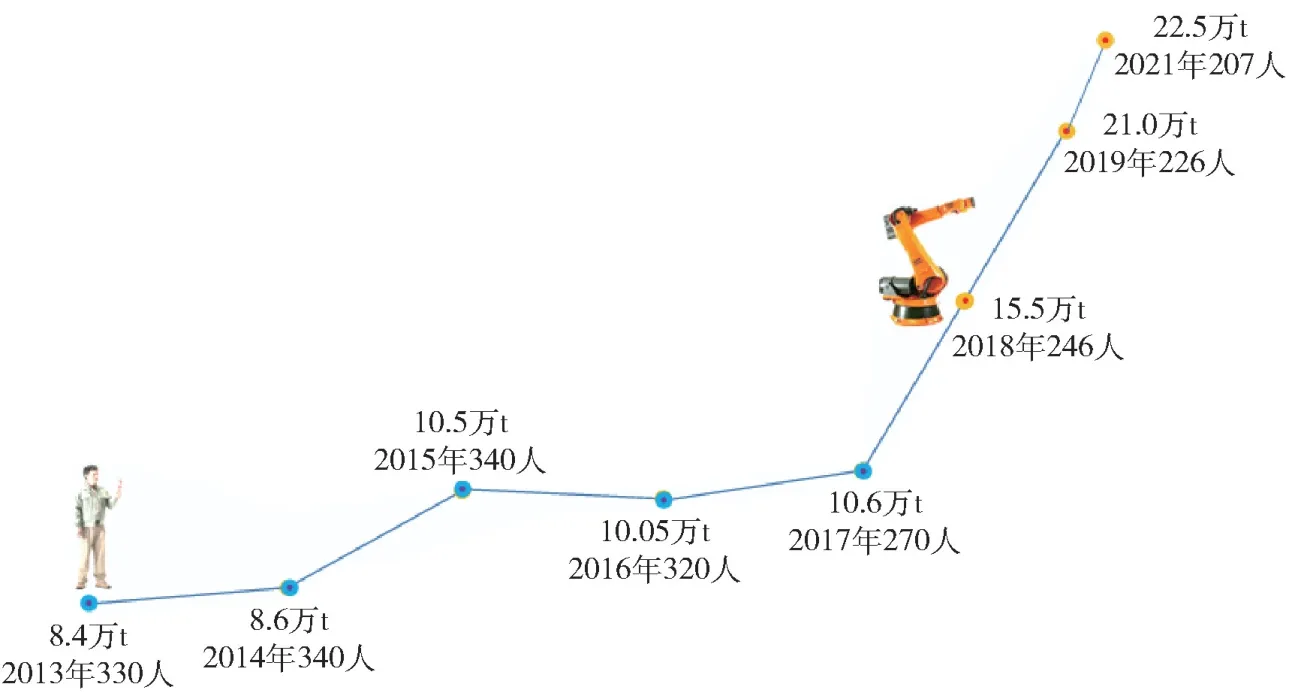

熔鑄系統(tǒng)經(jīng)過發(fā)展、擴(kuò)建、改造升級后,自動化裝備水平提高、產(chǎn)能提升、作業(yè)環(huán)境改善,車間人均金屬噸由255 t/人提高至1 087 t/人。由生產(chǎn)效率低、自動化程度低、能耗高、控制系統(tǒng)落后、關(guān)鍵工序靠人工作業(yè)完成的狀況,逐步發(fā)展為在二期系統(tǒng)將自動加料機(jī)、碼錠機(jī)器人、全自動打捆機(jī)等自動化設(shè)備引進(jìn)生產(chǎn)線,產(chǎn)能提升、生產(chǎn)效率提高、作業(yè)環(huán)境改善。在一期改造中,進(jìn)一步采用智能化設(shè)備。但仍然存在以下問題:(1)崗位人員多,用工成本高。陰極鋅采用人工上料、半自動加料、人工稱重貼標(biāo)和成品人工裝卸車。(2)有單體的電爐扒渣、鋅錠面扒皮、機(jī)器人碼錠等智能設(shè)備的投入使用,但距離生產(chǎn)線整體性智能化差距較大。(3)陰極鋅物料檢斤量、鋅錠成品產(chǎn)量數(shù)據(jù),由人工獲取,效率低。(4)生產(chǎn)數(shù)據(jù)不能及時、有效地服務(wù)于過程控制,故障預(yù)判性不強(qiáng)。(5)直收率有待提高,產(chǎn)能釋放有待進(jìn)一步提升。

2 “數(shù)字化車間”、“智慧工廠”的未來展望

圖2 車間人均金屬噸的發(fā)展

2021 年10 月,全球工業(yè)互聯(lián)網(wǎng)大會以“賦能高質(zhì)量,打造新動能”為主題,提出了工業(yè)互聯(lián)網(wǎng)是大趨勢,其前景廣闊,已經(jīng)成為主要工業(yè)國家搶占國際制造業(yè)競爭的制高點。國家工業(yè)和信息化部提出“2021 年至2023 年是我國工業(yè)互聯(lián)網(wǎng)的快速成長期,將加大力度提速工業(yè)互聯(lián)網(wǎng)建設(shè),實現(xiàn)產(chǎn)業(yè)鏈各環(huán)節(jié)智能協(xié)同。”其數(shù)據(jù)顯示,目前全國“5G +工業(yè)互聯(lián)網(wǎng)”在建項目超過1 800 個,覆蓋原材料、裝備制造、消費品等領(lǐng)域。2021 年“十四五”規(guī)劃中再次提出要推動傳統(tǒng)產(chǎn)業(yè)高端化、智能化、綠色化,推進(jìn)數(shù)字產(chǎn)業(yè)化和產(chǎn)業(yè)數(shù)字化,推動數(shù)字經(jīng)濟(jì)和實體經(jīng)濟(jì)深度融合,打造具有國際競爭力的數(shù)字產(chǎn)業(yè)集群。

2021 年白銀公司“兩會”工作報告中明確提出構(gòu)建“一體兩翼”發(fā)展布局,要提高對數(shù)字化轉(zhuǎn)型的認(rèn)識,統(tǒng)籌規(guī)劃重點突破,盡快推進(jìn)重點“三化”項目落地見效,持續(xù)改造升級傳統(tǒng)產(chǎn)業(yè),加速數(shù)字化轉(zhuǎn)型,加快建設(shè)數(shù)字企業(yè)、智慧企業(yè),打造數(shù)字化白銀集團(tuán)。

2.1 智能生產(chǎn)線集成化的設(shè)想

隨著人工智能、大數(shù)據(jù)、云計算等技術(shù)的發(fā)展,工礦企業(yè)的設(shè)備由人工、簡單的自動化走向集綠色化、智能化、數(shù)據(jù)化于一體的智能設(shè)備是未來發(fā)展的必然選擇。熔鑄二期在碼錠、打捆等工序全面引進(jìn)了自動化設(shè)備,由機(jī)器代替人工完成24 小時強(qiáng)體力勞動,但受不同時期技術(shù)發(fā)展的限制,重復(fù)性、粉塵環(huán)境的人工作業(yè)點還繼續(xù)存在,在現(xiàn)有生產(chǎn)線基礎(chǔ)上,通過改造建設(shè)數(shù)字化系統(tǒng)投資較大,且建成后分散點多、用電設(shè)備負(fù)荷相對較高、人員巡檢點多,不盡合理。如果集中新建一條智能化的鋅錠生產(chǎn)線,配套建設(shè)數(shù)字化系統(tǒng),對生產(chǎn)過程產(chǎn)量、設(shè)備運行、能耗等關(guān)鍵數(shù)據(jù)進(jìn)行充分采集,結(jié)合庫存管理、作業(yè)管理、設(shè)備管理等需求,建設(shè)統(tǒng)一的數(shù)據(jù)采集分析系統(tǒng),實現(xiàn)數(shù)據(jù)價值開發(fā),真正把數(shù)據(jù)價值用于指導(dǎo)生產(chǎn)、管理、決策。

2.2 建設(shè)方案的構(gòu)思

可以利用行業(yè)已經(jīng)成熟應(yīng)用的智能化片段,集成一條年產(chǎn)15 萬噸鋅錠智能生產(chǎn)線,涵蓋電爐系統(tǒng)、鑄錠機(jī)系統(tǒng)、自動碼錠、自動打捆、陰極鋅自動化上料、電爐自動扒渣、鋅錠自動扒皮、自動稱重貼標(biāo)、成品自動轉(zhuǎn)運和裝車等。整條生產(chǎn)線通過PLC 完成設(shè)備控制,通過5G 通信技術(shù)完成和調(diào)度控制系統(tǒng)通信,實現(xiàn)整條產(chǎn)線的信息互相互通、自動計量分析,優(yōu)化工序的良好銜接。

2.2.1 智能上料,數(shù)據(jù)自動采集

通過鏈運機(jī)輸送,RGV 移垛、自動提升及稱重、數(shù)據(jù)傳送、送料、推料的方式,替換現(xiàn)有的人工上料、半自動加料,實現(xiàn)陰極鋅智能上料和數(shù)據(jù)自動采集,并實現(xiàn)加料與澆鑄的呼應(yīng)功能,可提高直收率,產(chǎn)能也得到有效釋放。

2.2.2 電爐智能扒渣

近幾年,智能扒渣機(jī)器人在同行業(yè)研發(fā)、投用,可代替人工完成電爐鋅浮渣的扒出作業(yè),與人工相比,連續(xù)性增強(qiáng),避免了人工作業(yè)時停歇間隔過長鋅浮渣結(jié)塊的弊端。另外,扒渣設(shè)備可以與陰極鋅自動上料、鋅錠面自動扒皮智能設(shè)備設(shè)置關(guān)聯(lián),之間形成呼應(yīng)關(guān)系,保障爐料不積壓、爐膛液位不忽高忽低。

2.2.3 在線稱重貼標(biāo)

使用自動稱重、自動貼標(biāo)機(jī)器人替代傳統(tǒng)人工檢斤、人工貼標(biāo)入庫模式,將大幅縮短入庫流程,實現(xiàn)人力資源優(yōu)化整合,提高勞動生產(chǎn)效率。

2.2.4 鋅錠面自動扒皮,并與自動加料之間互相具備呼應(yīng)功能

代替人工完成每塊鋅錠面的氧化皮扒除工作,人員由高溫操作環(huán)境改變?yōu)檠矙z工作。同時,避免大夜班人員精神狀況不佳下操作導(dǎo)致的夾渣現(xiàn)象。

2.2.5 自動卸機(jī)、成品自動轉(zhuǎn)運及裝卸車

經(jīng)過在線稱重貼標(biāo)的鋅錠捆垛,由AGV 自動從錠垛輸送機(jī)上卸至地面,并在AGV 控制系統(tǒng)的統(tǒng)一調(diào)度下擺放至指定位置,調(diào)配裝車轉(zhuǎn)運,自動在成品庫卸車、擺放、裝火車或汽車,智能收集數(shù)據(jù)、貯存、分析、傳送。

3 未來展望

鋅熔鑄生產(chǎn)線從陰極鋅加料至成品發(fā)運,建立全流程智能化生產(chǎn)線,陰極鋅自動加料、電爐自動扒渣、自動舀鋅澆鑄、鋅錠自動扒皮、鋅錠自動碼錠、自動打捆、自動卸機(jī)、成品管理流程智能化。陰極鋅消耗量、產(chǎn)量數(shù)據(jù)和成品庫管理數(shù)據(jù)獲取準(zhǔn)確、便捷。生產(chǎn)線崗位人員由操作性質(zhì)轉(zhuǎn)變?yōu)檠矙z、維護(hù)、產(chǎn)品檢查、衛(wèi)生清潔等,勞動強(qiáng)度降低,高溫環(huán)境停留時間縮短。人工強(qiáng)體力勞動崗位基本由機(jī)器代替,生產(chǎn)預(yù)判和生產(chǎn)過程控制能力提升,原料、產(chǎn)品及生產(chǎn)數(shù)據(jù)能準(zhǔn)確、及時記錄并自動分析、快捷傳輸,既保證生產(chǎn)穩(wěn)定控制及精細(xì)化操作,提高工作效率,又能夠最大限度優(yōu)化用工,具備“數(shù)字化車間”和“智慧工廠”的條件,可在同行業(yè)中具備領(lǐng)先優(yōu)勢。