高壓螺紋插裝閥結構參數對穩定性及動態響應的影響

陳俊翔,盧子藝,趙 煜,祝瑞瀚,艾 超,2,朱富良

(1.燕山大學 河北省重型機械流體動力傳輸與控制實驗室,河北 秦皇島 066004;2.燕山大學 先進鍛壓成型技術與科學教育部重點實驗室,河北 秦皇島 066004;3.北自所(北京)科技發展股份有限公司,北京 100120)

引言

高壓螺紋插裝閥作為工程機械主機上的核心零部件,其性能直接影響主機的控制性能,隨著國內市場對工程機械需求的不斷加大,有力推動了國產高壓螺紋插裝式溢流閥的發展,但是在動態響應性方面與國外同類產品還有一定的差距,易出現壓力超調較大、響應時間長、失穩等現象,導致工程機械液壓系統出現沖擊、振動、憋壓等問題,影響液壓元件的壽命[1]。因此對高壓螺紋插裝式溢流閥的穩定性及動態響應性進行研究具有重要意義。

高壓螺紋插裝式溢流閥具有體積小、重量輕、結構緊湊、應用靈活、使用方便等特點[2],常用在工程機械多路閥中,在液壓系統中起到定壓溢流、穩壓的作用,其穩定性及動態響應特性的研究受到了國內外生產廠家、高等院校研究人員的關注。

DASGUPTA K和KARMAKAR R[3]通過鍵合圖的方式研究了先導式溢流閥的動態響應。柳波等[4]研究了油液溫度變化對多路閥動態響應性的影響規律,阻尼孔對壓力的調整和閥芯振動抑制效果隨著溫度的上升不斷在減弱。庹前進等[5]研究了二通插裝閥閥芯動作響應特性,得出了阻尼孔通徑和安裝位置對閥芯動作響應有較大的影響。閔為等[6]對壓力調節錐閥開啟過程中的穩定性及振動特性進行了研究,得到了相同流量和壓力條件下,錐閥開啟過程中球頭閥芯比平頭閥芯更容易出現超調震蕩。陸亮等[7]針對插裝式溢流閥流體的自激振蕩問題開展仿真研究,在一定程度上說明流體自激振蕩導致的凹腔內質量傳遞,同時也能誘發凹腔的壓力脈動。傅俊勇等[8]針對先導式溢流閥的泄漏,推導出考慮形位公差和安裝偏差的溢流閥泄漏量數學模型,并分析結構參數對其的影響規律。綜上所述,前人研究對象主要集中在泄漏、油溫、流體振動等對溢流閥的影響,及結構較為簡單的錐閥進行穩定性及動態響應研究,其研究結果無法描述內部結構復雜兩級溢流閥的特性。隨著影響穩定性和動態響應的結構參數的增加,相比直動式溢流閥,對先導式高壓螺紋插裝溢流閥的穩定性及動態響應研究更為困難。

本研究基于高壓螺紋插裝式溢流閥結構特點,通過Routh判據給出了先導閥在任意工作點能夠保持穩定的條件,分析出導閥穩定性影響因素。同時基于狀態空間方程建立了兩級先導高壓螺紋插裝式溢流閥的系統仿真模型,采用MATLAB/Simulink進行仿真,對其動態響應進行研究,以得到結構參數對高壓螺紋插裝式溢流閥動態響應性的影響規律,對優化溢流閥結構參數,提升其動態響應,減小液壓系統壓力沖擊有理論指導與工程實際意義。

1 高壓螺紋插裝式溢流閥結構原理分析

高壓螺紋插裝式溢流閥主要由先導閥和主閥兩部分組成,其結構如圖1所示。當溢流閥進口通高壓油時,除直接作用在主閥芯的前腔外,還經由主閥芯上阻尼孔和導閥前端阻尼孔,作用至先導閥芯的錐閥前端。若導閥前端液壓力小于先導閥彈簧預緊力,先導閥關閉,主閥彈簧腔為密閉靜止容腔,阻尼孔無油液流過,主閥芯前后兩腔壓力相等,主閥閥口不能開啟。隨著進口壓力的增大,當導閥前端的液壓力大于其彈簧預緊力時,先導閥開啟,油液經阻尼孔、先導閥口流回油箱,由于阻尼孔的存在,使得主閥芯彈簧腔壓力低于主閥芯前腔的壓力,當壓差足夠大時,因壓差形成的液壓力能夠克服主閥彈簧力,主閥閥口開啟,溢流閥壓力油經主閥閥口溢流回油箱使系統壓力穩定在設定值上。

1.先導閥套組件 2.先導錐閥 3.調壓彈簧 4.閥座組件 5.調整座 6.密封座組件 7.調整桿 8.主閥套 9.主閥芯圖1 高壓螺紋插裝式溢流閥結構原理圖Fig.1 Structure schematic diagram of high-pressure screw-in cartridge relief valve

2 數學建模

在上述高壓螺紋插裝式溢流閥結構原理分析的基礎上,對其進行模型簡化,簡化后的物理模型如圖2所示,主要包括高壓螺紋插裝式溢流閥、泵、安全閥和油箱[9]。

1.泵 2.安全閥 3.高壓螺紋插裝式溢流閥 4.油箱圖2 測試系統物理模型Fig.2 Test system physical model

為了便于表示,忽略閥芯自重以及主閥芯圓柱配合面的泄漏量,則其動態數學模型可用下列方程描述[10-11]。

(1) 先導錐閥受力平衡方程為:

kcnxcp3

(1)

式中,p3——先導閥進口壓力

Ac——先導閥閥座孔受力面積

mc——先導閥芯質量

Bc——先導閥芯黏性阻尼系數

Bcn——先導閥芯瞬態液動力阻尼系數

kc——先導閥彈簧剛度

xc——先導閥芯位移

xc0——先導彈簧預壓縮量

kcn——先導閥穩態液動力剛度

其中,有先導閥芯瞬態液動力阻尼系數:

(2)

式中,ρ——油液密度

lc——液流在先導閥腔內實際流程長度

Cd——閥口流量系數

dc——先導閥座孔直徑

αc——先導閥芯半錐角

先導閥閥口液動力剛度:

kcn=CdCvπdcsin2αc

(3)

式中,Cv——閥口速度系數

(2) 先導閥口流量連續方程為:

(4)

式中,Qc——先導閥口的流量

C3——先導閥口的線性系數

(3) 先導閥口入口容腔流量連續方程為:

(5)

式中,Q2——先導閥前腔進油流量

V3——先導閥前腔容積

E——油液體積彈性模量

(4) 先導閥前腔串聯阻尼孔節流方程為:

(6)

式中,d2——先導閥前腔阻尼孔直徑

μ——油液動力黏度

l2——先導閥前腔阻尼孔長度

p2——主閥彈簧腔壓力

(5) 主閥閥芯受力平衡方程為:

kv(xv+xv0)+kvnxvps

(7)

式中,ps——主閥進口壓力

Av——主閥受力面積

mv——主閥閥芯質量

Bv——主閥芯黏性阻尼系數

Bvn——主閥芯瞬態液動力阻尼系數

kv——主閥彈簧剛度

xv——主閥芯位移

xv0——主閥彈簧預壓縮量

kvn——主閥穩態液動力剛度

其中,主閥芯瞬態液動力阻尼系數:

(8)

式中,lv——液流在主閥腔內實際流程長度

dv——主閥座孔直徑

αv——主閥套半錐角

主閥閥口液動力剛度:

kvn=CdCvπdvsin2αv

(9)

(6) 主閥前腔流量連續方程為:

(10)

式中,Qp——泵的流量

QL——從安全閥流出的流量

Qv——主閥閥口流出的流量

Q1——主閥阻尼小孔流過流量

V1——主閥芯前腔容積

(7) 主閥口節流方程為:

(11)

式中,C1——主閥口的線性系數

(8) 主閥彈簧腔流量連續方程為:

(12)

式中,V2——主閥彈簧腔容積

(9) 主閥芯內阻尼孔節流方程為:

(13)

式中,d1——主閥芯內部阻尼孔直徑

l1——主閥芯內部阻尼孔長度

3 結構參數對先導閥穩定性影響理論分析

圖3 先導閥數學模型框圖Fig.3 Block diagram of mathematical model of pilot valve

由上述導閥傳遞函數框圖可得,先導閥閉環傳遞函數為:

(14)

式中,

根據Routh穩定判據,先導閥芯穩定的充要條件為a1a2>a0a3,將式(14)式中的各項系數代入此公式可得。

(15)

先導閥的靜態壓力超調率為δp:

(16)

式中,ppT——先導閥額定壓力

pp0——先導閥芯開啟壓力

xpT——先導閥閥口開度

先導閥的額定流量公式為:

(17)

式中,QpT——先導閥額定流量

將式(16)、(17)代入式(15),可得先導閥在某一工作點(ppx,xcx)附近的穩定性判據。

(18)

先導閥工作點n的最大值nmax表示先導閥控制壓力pc的動態超調率σm:

(19)

由式(18)、式(19)可以推出先導閥在任意工作點能夠保持穩定的條件為:

(20)

由式(20)可知,當先導閥的額定流量和開啟壓力確定時,先導閥的穩定性由主閥彈簧腔容積、先導閥閥芯質量、先導閥阻尼孔長度和直徑共同決定。過大的先導閥閥芯質量、過小的彈簧腔容積、過大的導閥阻尼孔長度、過小的導閥阻尼孔直徑將導致先導閥失穩,造成先導閥前腔控制壓力的大范圍持續波動,先導閥前腔壓力的波動會進一步加劇主閥彈簧腔壓力的波動,由前述受力分析可知,主閥彈簧腔壓力通過主閥閥芯力平衡方程控制主閥閥芯位移,進而影響主閥溢流量和主閥芯入口壓力,因此,先導閥控制壓力的失穩,將造成主閥閥芯持續振蕩和主閥控制壓力的不穩定。

主閥尺寸和先導閥存在匹配關系,即對于某一特定開啟壓力和額定流量的先導閥,主閥彈簧腔容積、先導閥質量、先導閥阻尼孔直徑、先導閥阻尼孔長度之間必須滿足先導閥任意工作點保持穩定的匹配關系才能保證先導閥和主閥的穩定工作。

4 數值仿真

4.1 結構參數對動態響應性能影響

高壓螺紋插裝式溢流閥的結構參數決定其動態響應性能的好壞,如彈簧剛度、阻尼孔結構、腔體體積、閥芯半錐角、閥芯質量等。為了研究高壓螺紋插裝閥的動態響應,首先將式(1)~式(13)變換為狀態空間方程,表達式如下所示。

(21)

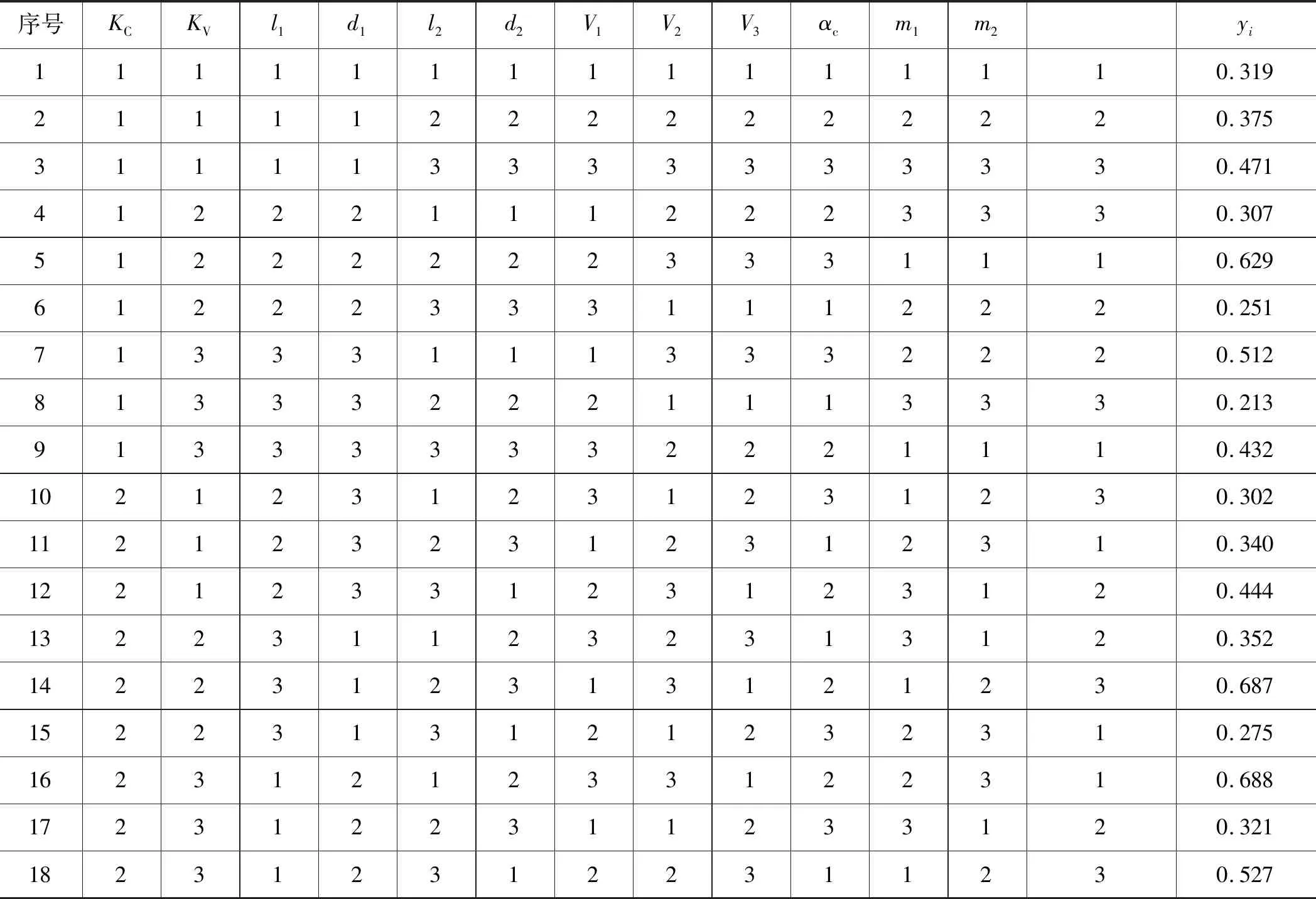

為了研究相關結構參數與動態響應之間的聯系,利用動態仿真工具箱MATLAB/Simulink對系統狀態空間方程進行建模和仿真,表1中水平因素2為本型號螺紋插裝閥真實結構參數,取水平因素2所示參數為初始狀態;水平因素1為在其真實結構參數的基礎上,均讓其結構參數減小;水平3為在其真實結構參數的基礎上,均讓結構參數增加。給定250 L/min的額定流量,分別調節上述相關結構參數的數值來研究高壓螺紋插裝式溢流閥的動態響應性能。

4.2 正交試驗表設計

正交試驗設計是在多因素的優化設計中優先采用的方法,能有效縮短試驗周期及降低試驗成本。當自變量數量較多需要安排多次試驗驗證,尤其在有交互作用時會帶來很大的困難,此時通過在所有試驗樣本中挑選出一些有突出性的樣本點進行試驗,且這些樣本能夠滿足正交性的特點,這樣可以利用正交性原理編制并以標準化的正交表巧妙安排試驗方案,從而降低試驗次數且可以基本達到同樣的統計效果[12]。

本研究以實現高壓螺紋插裝閥的高響應、小超調為目標進行正交試驗設計分析。從目前掌握的插裝閥的相關研究資料分析可知,影響響應與超調的因素包括彈簧剛度、阻尼孔形狀、閥芯錐角、腔體體積等。為保證試驗結果的試驗精度及可比性,降低干擾因素對試驗的影響,對上述影響因素進行分組設計,用標準正交表來安排試驗,在這里考慮12個因素,設計正交試驗L27(312)并進行編碼,因素水平如表1所示。

表1 因素水平Tab.1 Factor level

4.3 試驗結果分析

為評價上述12種不同因素對高壓螺紋插裝式溢流閥動態響應的影響,尋找影響溢流閥動態響應的主次因素及其優化方案,在此對其正交試驗結果進行了方差分析,其中為yi為穩定后的壓力與超調時最大壓力的比值,試驗方案如表2所示,根據正交實驗公式計算結果如表3所示。將表3中的均方差計算結果以柱狀圖的形式表示,如圖4所示。其中縱坐標為表3中各因素均方差,方差越大,表示此因素作用越明顯,橫坐標為表3中的各個影響因素。從圖4可以看出:對動態響應影響的最主要因素為主閥彈簧腔體積、主閥阻尼孔直徑、主閥阻尼孔長度。由動態響應性分析結果與穩定性分析結果可知,當增大主閥彈簧腔體積時,能夠提高螺紋插裝閥的動態響應性,同時能夠增大穩定性的穩定裕度。影響穩定性的結構參數中并未包含主閥阻尼孔的尺寸,因此,適當的增加阻尼孔的長度,降低阻尼孔的直徑,均能有效的提高動態響應性。

表2 正交試驗設計表Tab.2 Orthogonal test designs table

續表2

表3 試驗結果分析Tab.3 Analysis of test results

圖4 方差δ分析結果Fig.4 Analysis of variance results

5 結論

先導閥的穩定性由主閥彈簧腔容積、先導閥閥芯質量、先導閥阻尼孔長度和直徑共同決定。主閥尺寸和先導閥存在匹配關系,即對于某一特定開啟壓力和額定流量的先導閥,主閥彈簧腔容積、先導閥質量、先導閥阻尼孔直徑、先導閥阻尼孔長度之間必須滿足先導閥任意工作點保持穩定的匹配關系才能保證先導閥和主閥的穩定工作。

通過Simulink仿真分別針對影響高壓螺紋插裝式溢流閥動態響應的結構參數進行分析。以獲得高響應,小超調為試驗優化目標,通過正交試驗原理,制定正交試驗表,對12種結構進行仿真計算,最終通過方差分析確定高壓螺紋插裝閥結構參數影響規律,對動態響應影響的最主要結構參數為主閥彈簧腔體積、主閥阻尼孔直徑、主閥阻尼孔長度。

動態響應性與穩定性影響因素綜合分析可知,當增大主閥彈簧腔體積時,能夠提高螺紋插裝閥的動態響應性,同時能夠增大穩定性的穩定裕度。影響穩定性的結構參數中并未包含主閥阻尼孔的尺寸,因此,適當的增加阻尼孔的長度,降低阻尼孔的直徑,均能有效的提高動態響應性。動態響應性影響因素分析結構與穩定性影響因素分析結果以及兩者共同作用下的結果分析,為高壓螺紋插裝式溢流閥的設計和產品優化提供參考依據。