隨車起重機變幅液壓系統故障診斷仿真

王 欣,魏蘇杰,王盼盼,宋曉光,李萬里

(1.大連理工大學 機械工程學院,遼寧 大連 116024;2.大連益網科技有限公司,遼寧 大連 116024)

引言

科學技術不斷發展促進了包括工程機械在內的重大裝備趨于智能化,為保證設備運行的可靠性,故障診斷智能化早已成為研究熱點。液壓系統作為工程機械的重要組成部分,若其元件故障未被及時發現并處理,可能發展成重大事故,甚至造成人員傷亡。因此,為保證整機運行可靠性,對液壓系統進行早期故障診斷尤為關鍵[1]。鑒于液壓系統元件多、故障隱蔽性強等特點,使得人工故障排查難度進一步加大,對智能故障診斷方法的研究及應用顯得尤為迫切。目前,液壓故障診斷大致分為3種:基于知識、數據驅動和模型的故障診斷方法。基于知識的故障診斷方法適合定性推理,要求技術人員有較高的經驗及知識儲備,基于數據驅動的故障診斷方法要求有大量的故障或全壽命周期數據。鑒于這兩種方法的局限性,基于模型的液壓系統的故障診斷方法有明顯優勢,利用獲得系統精確的數學模型,對復雜液壓系統進行故障診斷,為進一步完成系統剩余壽命預測(Remaining Useful Life,RUL)奠定基礎。

近年來,國內外諸多學者針對智能裝備故障診斷智能化程度低的現狀展開了大量研究。在基于數據驅動的故障診斷方面,針對液壓換向閥的典型故障,提出了一種基于機器學習的故障診斷方法,通過與其他模型對比,驗證了此方法有較高的故障診斷精度;都提出了一種基于 BP 神經網絡算法的液壓系統故障診斷方法,實驗數據分別來源于實驗和故障模擬仿真;針對液壓缸內泄漏檢測問題,提出了一種基于小波分析提取液壓缸內泄漏故障特征值來判斷液壓缸是否存在內泄漏故障的實時檢測方法。這些方法的應用都是以大量數據為基礎,而液壓系統故障試驗周期長、成本高,大部分無法通過搭建試驗臺來收集故障數據集,而故障模擬仿真得到的數據本身就存在一定誤差,以此為依據利用算法進行故障診斷的結果準確性不高。因此,一些研究學者也提出了基于模型的故障診斷方法。德國的BORUTZKY W等[6]為實現無故障過程工程系統模型與故障系統的鍵合圖模型的耦合,提出將殘差分析應用于基于鍵合圖模型的定量故障檢測系統中,并建立雙缸液壓系統模型,驗證了方法的有效性;KUMAR S等[7]以液壓系統為例,開發了一個詳細的基于物理的模型,并通過仿真驗證方法,評估其有效性和強度;ABDALLAH I等[8]提出一種基于鍵合圖模型的純圖形魯棒診斷方法,并在雙缸液壓系統模型中得到驗證;基于模型的故障診斷方法已成功應用于航天液壓系統[9]及液壓元件[10-11]。這些研究都證明了基于鍵合圖模型的故障診斷方法可以在液壓系統的故障診斷中得到很好地實際應用。

本研究以3.2 t隨車起重機變幅液壓系統為例,基于功率鍵合圖,建立故障診斷仿真模型,分析故障特征,引入故障信息,對模型的殘差進行分析判別,對比故障特征矩陣,確定故障位置并隔離,驗證基于殘差的故障診斷仿真方法的有效性,這為液壓系統的剩余壽命計算奠定基礎。

1 變幅液壓系統工作原理及常見故障

液壓系統是工程機械的重要組成部分,其工作時的穩定性與安全性將直接影響到生產效率與工作人員安全[12]。隨車起重機起重性能優越,能夠適用不同工作的要求,在實際工程中得到廣泛應用。現以隨車起重機變幅液壓系統工作原理為基礎,對常見典型故障及注入方法進行論述。

隨車起重機主要由回轉機構、變幅機構、起升機構及臂架伸縮機構組成。其中,變幅機構液壓系統因其液壓缸長期往復運動,加速液壓回路中元件的磨損,使得變幅液壓系統故障頻發。變幅機構液壓系統的液壓原理如圖1所示,由電機1帶動液壓泵2向變幅液壓油缸6供油,通過換向閥4實現液壓油流動方向和流量的控制,從而驅動變幅液壓油缸6伸出或縮回,完成起重臂變幅;平衡閥5作用是保持起重臂在未進行變幅動作時靜止,在進行變幅時平衡起重臂的自重及外載荷,保證其回落速度平穩;溢流閥7起到溢流和安全保護作用。

1.電機 2.液壓泵 3.過濾器 4.換向閥 5.平衡閥 6.液壓油缸 7.溢流閥 8.油箱圖1 變幅機構液壓系統工作原理圖

基于變幅液壓系統的往復運動特點,結合液壓系統原理圖,所發生的故障可具體表現為液壓泵內泄漏、過濾器堵塞、溢流閥卡死、換向閥卡死及泄漏、平衡閥卡死、油缸內泄漏與外泄漏。

2 故障注入與故障建模

為實現故障診斷仿真,需首先分析故障特征,然后模擬故障[13],并將故障信息注入仿真模型。對于經常發生的泄漏故障,其特征主要表現為流量的損失,則可在模擬的故障元件旁并聯節流閥,通過節流閥的流量變化來模擬泄漏量,那么注入的故障信息即可通過節流閥的流量變化來實現。如圖2所示,在液壓泵1出入口并聯了可調節的節流閥4.1,用來模擬其內泄漏量;在換向閥2出入口并聯了可調節節流閥4.2,用來模擬其內泄漏量;液壓油缸3有桿腔口和無桿腔口并聯了節流閥4.3,用來模擬油缸的內泄漏量,有桿腔油口連接了節流閥4.4,用來模擬油缸的外泄漏量。

圖2 泄漏故障注入原理圖

對于閥芯卡死故障,如圖3所示的換向閥結構,一般是由彈簧卡住、油污或雜質卡住閥芯造成的。其特征表現為通過的流量明顯減小,或沒有流量通過,可通過調節閥口開度控制液阻R的大小來模擬故障,故障信息則可由R的變化來表示。

1.閥體 2.閥芯 3.單向閥 4.操作元件 5.二次閥 6.螺塞圖3 換向閥結構圖

由此可以建立帶有故障的液壓系統數學模型,并通過故障信息的模擬來向模型中注入故障。液壓系統中常用的建模方法有傳遞函數分析法、數字仿真法和試驗研究法。其中,數字仿真方法中的功率鍵合圖法[14]可以根據相應規則以圖示方式清晰表達系統在動態過程中各組成部分的關系,并廣泛應用于機械、電氣、液壓等[15-18]各個領域中。故本研究采用功率鍵合圖法建立相應的故障仿真模型。

根據變幅液壓原理,建立油缸伸出工況時的系統數學模型。根據液壓系統在此工況的運行情況,對模型進行如下簡化:將定量泵與溢流閥簡化為恒壓源,忽略溢流閥對系統動態特性的影響;此工況下僅平衡閥中的單向閥工作,順序閥不工作,故忽略鍵合圖模型中平衡閥元件。

簡化后的功率鍵合圖模型如圖4所示,如果引入閥芯卡死的故障信息,則可將閥芯液阻控制模塊引入模型中,如圖4左側的框圖,通過調節閥芯液阻來模擬圖1中換向閥4閥芯由中位向右位移動至閥芯卡在任意位置的情況,則該模型所包括的主要元件如下:2個容性元件,即液壓缸的有桿腔液容C1和無桿腔液容C2,其功率鍵合圖上的自變量為流量f14和f26;1個慣性元件,即液壓缸活塞與活塞桿的等效質量Im,其功率鍵合圖上的自變量為力e9和速度f9;4個液阻元件,即換向閥右位接通R3、R1和左位接通R4、R2,其功率鍵合圖上的自變量為流量f3、f14和f24、f23;已知的參量及物理量:恒壓源Se,即液壓泵出口壓力;恒壓源Se1,即換向閥回油管道中需要克服的排油液阻;恒壓源MSe,即液壓缸活塞桿外需要克服的負載力;面積A1和A2,即液壓缸無桿腔和有桿腔面積,由此推導出的數學模型如下。

圖4 閥芯卡死故障功率鍵合圖

(1) 換向閥節流損失:

(1)

式中,f4,f17由傳感器測得,用Df1和Df3表示。

(2) 油缸容積損失:

(2)

(3) 油缸移動慣量損失:

e9=A1De1-MSe-A2De2

(3)

3 故障診斷方法

通過故障模型的建立,并引入故障信息,即可對故障診斷進行仿真。這種基于模型的故障診斷方法是通過殘差來判斷系統運行狀態的變化,從而進行故障診斷,因此這種故障診斷仿真方法首先要通過上述基于功率鍵合圖方法建立的模型來計算殘差,然后再對殘差進行評估,判別是否有故障,同時對照故障特征矩陣(Fault Signature Matrix,FSM),判別故障的位置,并進行故障隔離。

3.1 殘差計算模型

殘差是指從注入故障的液壓系統獲取的信息與無故障液壓系統模型生成的信息之間的偏差數值。在注入故障的模型中設置測點,檢測到測點的數值,與無故障系統模型的數值進行比較或求差值,通過擴展遍歷路徑法[19],根據任一個傳感器結點的因果關系直接從鍵合圖中尋找一組候選解析冗余關系[20](Analytical Redundancy Relations,ARRs)的公式來獲取,即意味著要設置很多測點,在每個測點位置進行比較,一般形式見式(4)和式(5):

rdi=Eval[ARRi]

(4)

ARRs=fl(β,u,De,Df)=0l=1,2,…,m

(5)

式中,m為ARR的數量;β=[β1,β2,…,βk]T為元件的參數;u為系統輸入u=[MSf,MSe]T;Dei和Dfi分別表示元件出入口測點的數值;ri為系統的第i個殘差。

由此,推導式(1)~式(3)對應的殘差及自適應閥值表達式如下。

(1) 換向閥P-A節流損失殘差:

(6)

(7)

其中,δ為相關系數的不確定度,參數設定參考DUTTA S K[21],取0.1,殘差rd1上下閥值取為:

(2) 液壓油缸無桿腔容積損失殘差:

(8)

(9)

其中,δ取為0.1,殘差rd2上下閥值為:

(3) 油缸活塞移動慣量損失殘差:

(10)

(11)

其中,δ取為0.1,殘差rd3上下閥值為:

(4) 液壓油缸無桿腔容積損失殘差:

(12)

其中,δ取為0.1,殘差rd4上下閥值為:

(5) 換向閥B-T流量損失殘差:

(14)

(15)

3.2 故障診斷與隔離

獲取的殘差值通過與閥值范圍對比,就可判別是否有故障,根據殘差來確定系統運行狀態的變化,并對比故障特征矩陣,來判別系統故障的位置,并對故障進行隔離。

系統的運行狀態可由向量C來表示[20],C=[c1,c2,…,cm]T(m為系統中殘差數量)。如果殘差值rdi超出設定的閥值范圍,即rdi≥Fdi,則表明系統有故障,對應的系統運行狀態ci=1;否則表明系統無故障,對應的系統運行狀態ci=0。由此根據殘差值來得到系統實際運行的狀態向量。

系統實際的運行狀態與故障特征矩陣對比,即可判別故障位置,該故障特征矩陣由殘差表達式(6)~式(15)建立,見表1。矩陣中的dij(第i行,第j列)表示殘差與元件參數的關系,有關系設為1,沒關系設為0,如殘差rd1對應的列向各元件參數關系為[1 0 0 0 0],表明此殘差一旦超出閥值范圍,即存在故障,而對比故障特征矩陣,此故障只與R3有關,由此確定了故障位置。

故障特征矩陣中還列出了D列和I列向量,分別表示元件的故障可檢測性(Fault Detection,D)和可隔離性(Fault Isolability,C)。若向量C可在故障特征矩陣表中找到對應的故障參數,則設可檢測性D=1,若找到的故障參數唯一,則設可隔離性I=1。每個參數的故障可檢測性和故障可隔離性均可通過FSM的{D,I}值得到。表1中,元件參數{R3,C2,Im,C1,R1}的D和I值都為1,表明這些參數均是可檢測和可隔離的。

表1 變幅液壓系統故障特征矩陣

通過上述方法即可建立故障模型,并進行故障信息注入,然后通過殘差計算與判斷,實現故障診斷仿真,由此來驗證基于殘差的故障診斷仿真方法的有效性,具體的技術路線見圖5。

圖5 基于模型的故障診斷仿真方法技術路線

4 算例分析

根據圖5的技術路線,以3.2 t隨車起重機實驗臺變幅液壓系統為例,來分析這種基于殘差的故障診斷仿真方法的有效性,該車的仿真參數見表2。

表2 功率鍵合圖仿真參數設置

根據式(1)~式(3)搭建系統仿真子模型,根據式(6)~式(15)搭建系統殘差、自適應閥值計算子模型,連接各子模型創建的變幅液壓系統故障診斷仿真模型,如圖6所示。系統仿真子模型包括實際模型和標稱模型,實際模型是模擬液壓系統注入故障的仿真模型。標稱模型是模擬液壓系統無故障的仿真模型。

圖6 變幅液壓系統故障診斷仿真模型

1) 故障仿真模型驗證

現模擬換向閥卡死故障現象,由圖4可知,換向閥右側接通,如果閥芯沒有卡死,功率鍵合圖中液阻R1和R3會跟隨閥芯位移增加而減小,但如果閥芯卡死在某一位置處,則液阻不變。因此通過不變的液阻來實現故障的模擬,此故障的注入可通過閥芯位移控制模塊來實現如圖7所示。式(16)是模擬換向閥卡死在80%開口度位置時的液阻函數:

圖7 注入換向閥卡死故障的系統仿真子模型

(16)

其中,F(t)為液阻隨時間變化函數,t為時間參數,Rx為最大液阻常數,1.7×1013N·s/m5。正常的液阻曲線和帶有故障的液阻曲線如圖8所示。

圖8 換向閥正常與卡死時液阻對比曲線

為驗證搭建的故障仿真模型的合理性,在隨車起重機實驗臺(見圖9a)上進行變幅液壓回路有/無故障模擬,并測試回路中換向閥的通過流量與進出口壓力,主要采用的測試儀器包括:手持測試儀(見圖9b)用于接收和存儲傳感器數據;傳感器(見圖9c)用于測量各測點數值。由于實驗條件受限,換向閥的通過流量無法直接測量,所以通過測試油缸伸出時間和行程來計算獲取換向閥的通過流量。

通過調節換向閥開口度來模擬換向閥有無故障,開口度為100%模擬無故障,開口度為80%模擬卡死故障。圖10為所選換向閥(40 L/min)的流量變化曲線控制電流I1(24V DC),控制電流I2(12V DC),液控壓力py,看出換向閥操作手柄角度θ范圍為5°~30°,換向閥完全打開時P-A口流量q約為40 L/min,換向閥打開80%時,P-A口流量約為32 L/min。

具體實驗操作如下:首先,將換向閥操作手柄(見圖9b)下壓到最低位置(水平夾角為30°)時,利用測試儀記錄換向閥進出口實時壓力及液壓缸運行時間;其次,將換向閥操作手柄下壓至開口度80%(水平夾角25°左右)時,利用測試儀記錄換向閥進出口實時壓力及液壓缸運行時間。

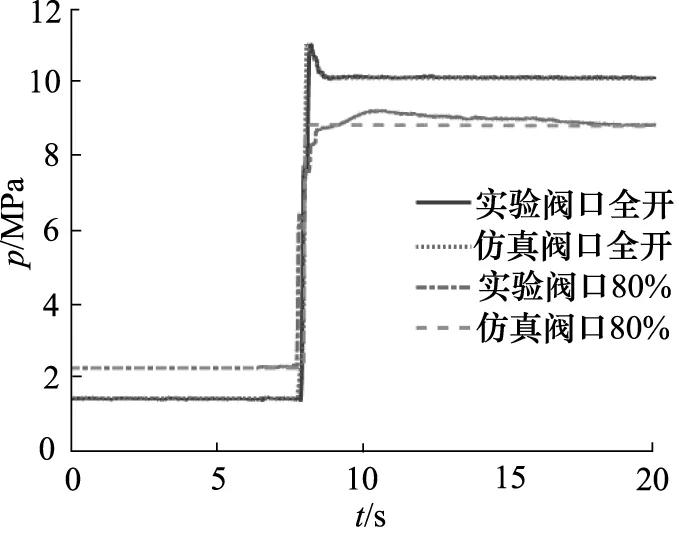

換向閥有無故障時,測量的進出口壓力pA,pP與仿真壓力進行對比(見圖11和圖12);根據液壓缸的伸出時間及行程計算的通過流量q與仿真流量對比(見圖13)。由對比曲線看出,仿真得到的壓力和流量數據與實驗數據基本吻合,且計算的通過流量與樣本(見圖10)吻合,驗證了故障仿真模型的有效性和合理性。

圖12 換向閥P口仿真與實驗壓力曲線

2) 故障診斷結果分析

將模擬故障的液阻曲線輸入到實際模型中,在實驗處殘差曲線及正常閥值范圍如圖14所示,縱坐標為無量綱ARR,橫坐標為仿真時間。不難看出,只有圖14a換向閥P-A的殘差曲線超出閥值的范圍,表明其出現故障,進一步觀察P-A的流量曲線對比,如圖13所示,可以看到,在8 s后,閥芯卡死的流量曲線始終停留在32 L/min,因為此時的閥口液阻為6.8×1011N·s/m5(見圖8),比正常液阻大,所以通過的流量很小,沒有標稱下的流量大。

圖13 換向閥P-A口仿真與實驗流量曲線

根據殘差的計算,可得到換向閥處運行狀態向量的瞬時值為C=[1,0,0,0,0,]。對照故障特征矩陣(表1),可以看到與其中液阻R3的故障特征向量一致,說明R3是一個故障參數,而R3正是本算例注入的故障信息,由此驗證了基于殘差的故障診斷仿真方法的有效性,且換向閥卡死故障可檢測也可隔離。此外,對比圖8與圖14,可以看到,診斷出故障的時間與故障注入時間相差1 s左右,表明該診斷方法的時效性。

圖14 換向閥故障時ARR1~ARR5殘差與閥值

5 結論

本研究結合功率鍵合圖建模技術與解析冗余關系方法,提出了一種基于模型的液壓系統故障診斷方法,并在MATLAB Simulink中采用提出的故障診斷仿真方法的技術路線搭建仿真模型,驗證提出的故障診斷方法的有效性。對注入換向閥卡死故障的變幅液壓系統進行故障診斷分析,診斷結果與注入故障一致,驗證了模型的合理性,并得出以下結論:

(1) 采用擴展遍歷路徑法由變幅液壓系統功率鍵合圖推導出ARR公式,生成殘差計算模型,其故障特征矩陣中的每個元件有唯一對應的特征向量,則每個元件可檢測可隔離。結果表明,擴展遍歷路徑法生成解析冗余方程的方法適用于液壓系統故障診斷中ARR的生成;

(2) 利用Simulink搭建了變幅液壓系統故障診斷仿真模型,根據計算出的殘差成功診斷出換向閥卡死故障,并在隨車起重機實驗臺上對所提出的故障仿真模型進行了驗證。實驗證明了故障仿真模型的有效性與合理性,以此表明故障診斷結果的可信性,其可以很好地適用于該液壓系統的單故障診斷中,對于多故障發生情況的診斷適用性有待進一步驗證研究。

本研究結果對液壓系統的故障診斷和故障預測研究具有一定的參考價值。