飛機前起落架轉彎壽命試驗臺的設計

趙超澤,許 波,呂少力,姚 靜,魏 鵬,閆莉佳

(1.天津航天機電設備研究所,天津 300458;2.天津市宇航智能裝備技術企業重點實驗室,天津 300458;3.中航飛機起落架有限責任公司,湖南 長沙 410200;4.燕山大學 機械工程學院,河北 秦皇島 066004)

引言

飛機起落架是飛機上重要的零部件,在飛機上占有很大的比重,有數據表明,飛機的事故有50%是在飛機起飛和降落時產生的,所以起落架的性能直接決定了飛機的安全性能[1-7]。飛機起落架前起轉彎壽命試驗臺模擬飛機在轉彎工況下,施加轉彎力矩和3項軸力驗證飛機起落架的壽命試驗。在對飛機起落架主系統高低溫環境進行驗證時,采用高溫常溫和低溫兩套系統,整體放置環境箱[8-10],比較復雜,成本較高,故障點多,本研究采用高低溫與常溫隔離方式,系統簡單、節能、安全可靠。在加載系統上現有的試驗設備只是模擬飛機在主動轉彎時,加載機構模擬地面的摩擦力矩,結構和液壓系統相對簡單,本研究介紹的試驗臺模擬4種轉彎工況,難度大,精度要求高。

1 試驗臺簡介

前起轉彎壽命試驗臺是為了模擬飛機起落架在轉彎時的真實工況,分為前起主動轉彎、被動轉彎、彈射轉彎、牽制轉彎4種工況。當主動轉彎時,試驗臺需要施加被動的加載扭矩模擬地面的摩擦阻力;當被動轉彎時,試驗臺需要施加主動的轉彎力矩和牽引力;彈射轉彎時,試驗臺需要施加彈射軸力和彈射彎矩;當牽制轉彎時,試驗臺需要施加牽制軸力和牽制彎矩。4種工況下的施加力矩點和軸力點各不相同。這種加載方式在國內還沒有應用的案例,研究詳細介紹力矩的施加方式和施加點。

在對起落架真實狀況模擬,需要對產品的環境溫度和液壓油液的溫度進行有效控制。液壓主系統油液選用航空15號液壓油,工作在-55~100 ℃,常規液壓件的使用溫度在-20~80 ℃,遠遠超出常規液壓件的使用范圍。為了節約高低溫液壓件的使用,在主系統的液壓回路設計上增加了高低溫隔離缸用作高低溫油液的泵源,把常溫油液和高低溫油液進行隔離,降低了油液的溫升,減少了能源的浪費,起到了節能的目的。

2 加載機構的工作原理

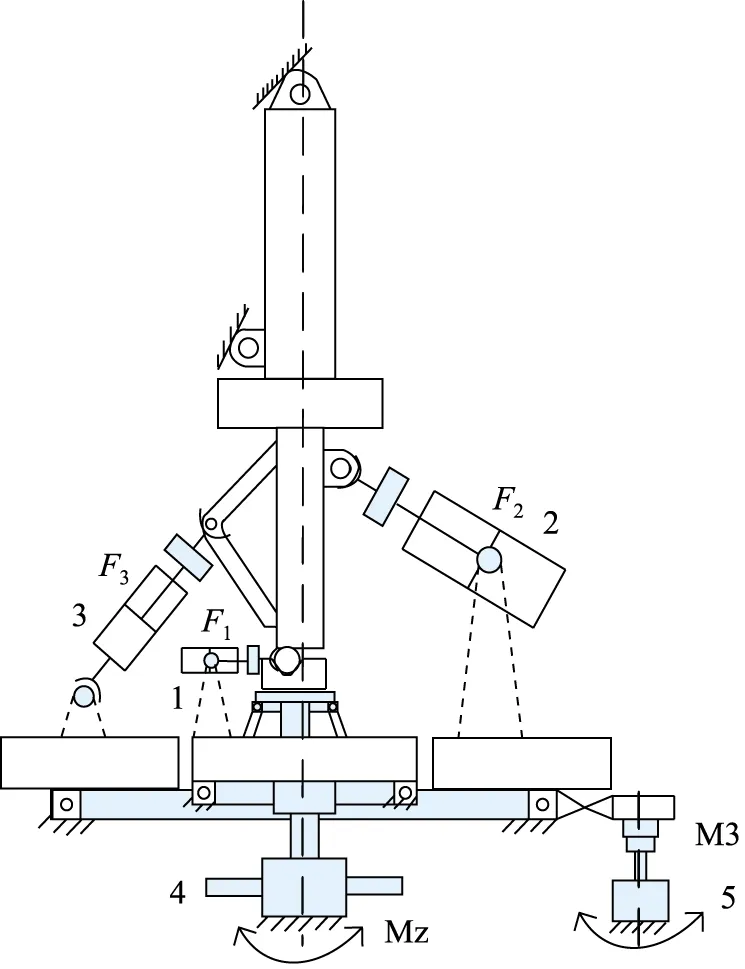

加載試驗臺主要分為框架,中間圓盤,外部圓盤,馬達,擺動缸,液壓缸等組成。結構簡圖如圖1所示。

當起落架主動轉彎時,中間圓盤通過擺動缸4施加被動扭矩。當被動轉彎時,轉彎力矩通過擺動缸4主動施加,力F1通過與圓盤平行的液壓缸1施加;彈射轉彎時,試驗臺通過液壓缸2施加彈射軸力F2,彈射彎矩通過馬達5施加;當牽制轉彎時,試驗臺通過液壓缸3施加牽制軸力F3,牽制轉彎彎矩通過馬達5施加;把液壓缸安裝在圓盤上,通過外圈的馬達施加轉彎扭矩。

1.牽引轉彎液壓缸 2.彈射轉彎液壓缸 3.牽制轉彎液壓缸圖1 試驗臺結構簡圖

3 液壓主系統原理介紹

液壓主系統主要是為起落架本身供油,模擬飛機轉彎的一些功能試驗。主系統所用油液為15號航空液壓油,其在50 ℃時,運動黏度不小于10 cSt;80 ℃時,其運動黏度不小于5 cSt;-40 ℃時,其運動黏度不大于600 cSt[11-13]。油液高低溫試驗是一種耗能試驗,所以高低溫液壓件的選擇越少越好。因此在設計主系統上,如何避免高低溫泵,減少液壓件的使用是設計的初衷。

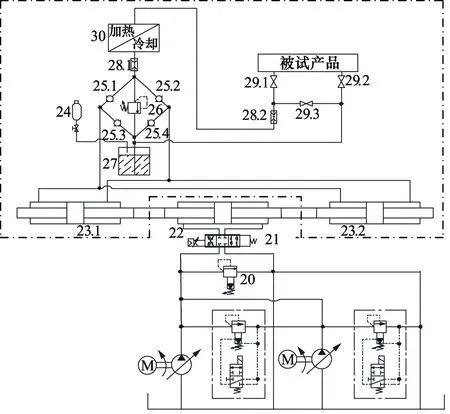

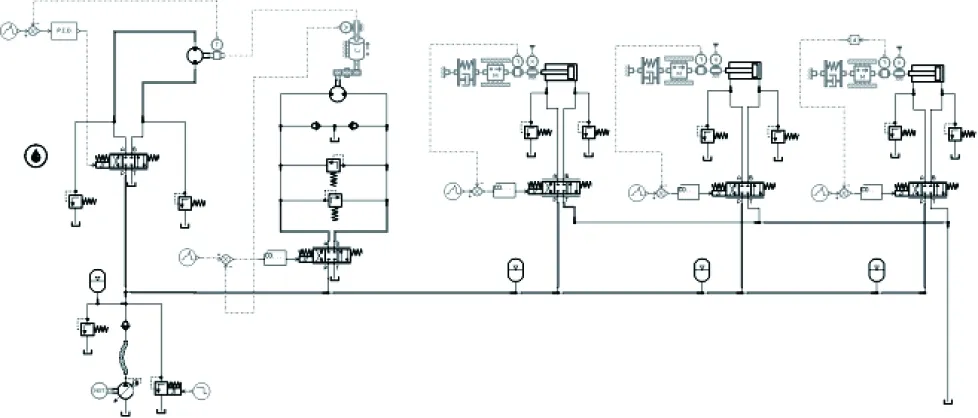

根據試驗的需要,主系統主要分為:常溫泵源,伺服閥,常溫驅動缸,高低溫隔離缸,液壓橋路,氮氣罐,高低溫油箱,加熱冷卻機構等組成。其液壓主系統工作原理圖如圖2所示。

圖2 液壓主系統工作原理圖

圖2中常溫液壓系統上采用的閥控缸結構控制常溫驅動缸的速度,系統壓力靠比例溢流閥設定系統的加載壓力。常溫驅動缸和高低溫隔離缸在結構設計上大小相同,加工精度和裝配精度都一樣,區別在于密封件的選擇上,高低溫隔離缸的密封件能滿足-55~100 ℃的溫度范圍。油路的走向為:當高低溫隔離缸向左運動時從高低溫隔離缸左腔出來的高壓油液經過液壓橋路上的單向閥25.1,進入到加熱(冷卻)裝置,對高壓油液進行加熱或冷卻,最終通過快換接頭28.1、28.2進入到被試產品中,從被試產品出來的油液經過液壓橋路中的25.4,進入到高低溫隔離缸的右腔。當高低溫隔離缸向右運動時,原理同上。常溫驅動缸通過機械連接帶動高低溫隔離缸做往復運動,高低溫隔離缸的油液通過液壓回路最終驅動被試產品的往復運動。氮氣瓶24為高低溫油箱提供壓力源,為高低溫隔離缸補充油液。回路中的球閥29.3作用是為了使油液循環達到規定的實驗溫度。加熱冷卻裝置可以直接對高壓油液進行加熱或冷卻,避免了環境箱的使用。達到實驗溫度后,油液的溫升比較小,節能、加熱或冷卻功率低。

常規的高低溫試驗需要把泵站及閥站管路置于高低溫環境箱中,整個系統液壓件都為高低溫元件。圖2中只有高低溫缸23以后的液壓件為高低溫元件,減少了高低溫元件的使用,且高低溫元件的成本遠大于普通元件,減少了成本。高低溫泵在-55℃的自吸能力很差,本系統中不存在高低溫泵的選用,使整個系統的可靠性增加。

4 液壓加載系統原理介紹

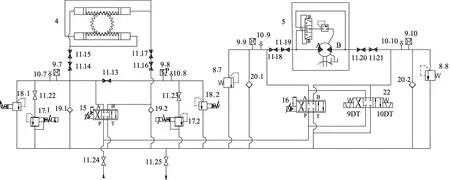

針對加載4種工況,確定執行元件有擺動缸,液壓馬達,伺服缸。主動轉彎時,擺動缸主要是提供被動扭矩模擬地面摩擦阻力;被動轉彎時,擺動缸提供轉彎扭矩,液壓缸1提供牽引轉彎的拉力;彈射轉彎時,馬達提供回轉的扭矩,液壓缸2提供彈射轉彎的拉力;牽制轉彎時,馬達提供回轉的扭矩,液壓缸3提供牽制轉彎的拉力。液壓加載系統1原理圖如圖3所示。

圖3 液壓加載系統1原理圖

圖3中,執行元件為擺動缸和液壓馬達,齒輪齒條擺動缸不但可以提供方向扭矩,也可以提供主動加載扭矩。從油源過來的高壓油液經過伺服閥15,最終到達擺動缸的4腔,這種閥控缸的形式既可以控制扭矩的被動加載,也可以控制扭矩的主動加載,伺服閥處于一三象限,擺動缸主動加載扭矩;伺服閥處于二四象限,擺動缸實現被動加載扭矩。在實現被動扭矩加載的情況時,也可以用17.1、17.2比例溢流閥,控制被動加載壓力,最終實現扭矩的加載。單向閥19.1、19.2主要用來補油,當擺動缸的一腔油液減少時,通過單向閥從油箱吸油。在比例溢流閥旁邊并聯直動式溢流閥,當比例減壓閥出現故障時,關閉球閥11.22、11.23,手動調節直動式溢流閥控制被動加載壓力。打開球閥11.13,擺動缸的四腔溝通,擺動缸不提供扭矩。液壓馬達是為了提供外環轉速的控制,伺服閥16控制液壓馬達的轉速,加載到被試件上的扭矩靠馬達和擺動缸的耦合控制。2個單向閥20.1和20.2是為了實現馬達的補油,8.7和8.8 2個溢流閥起到安全保護作用。

圖4為3個軸力的加載系統圖,1、2、3分別為三種轉彎工況下拉力液壓缸。3個執行機構的系統圖一樣,對其中牽引轉彎拉力液壓缸的系統進行簡單介紹,從泵源過來的高壓油液經過伺服閥到達液壓缸,采用閥控缸的結構形式,伺服閥前的蓄能器是為了吸收伺服閥前的壓力脈動,起到穩壓作用,伺服閥并聯1個三位四通電磁換向閥是為了防止伺服閥出現故障,靠換向閥實現液壓缸的換向停止,防止事故的發生,兩端的溢流閥起到安全保護作用,防止壓力超高,損壞液壓缸,液壓加載系統2原理如圖4所示。

5 液壓加載系統控制策略及仿真

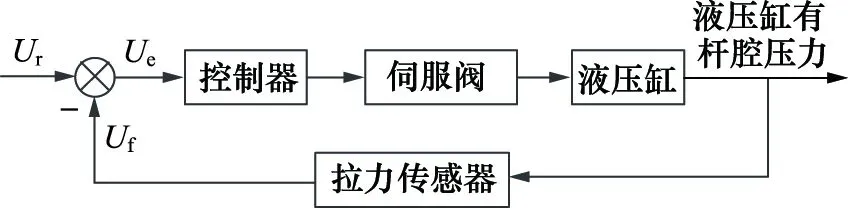

針對測試系統中不同的加載類型,分別選用伺服液壓缸1對起落架中心點輪軸施加牽引力F1,伺服液壓缸2在旋轉套筒的彈射桿安裝接口處施加彈射軸力F2,伺服液壓缸3在扭力臂鉸點處施加牽引軸力F3,選用馬達為不同加載類型提供豎軸轉彎力矩M1,M2,M3,選用擺動缸施加阻力扭矩,模擬地面摩擦力矩。在測試試驗過程中,為確保系統中液壓缸1、2、3提供的拉力均為恒力,以及擺動缸提供的阻力力矩為恒力矩,并確保馬達的轉速在各工況所規定的范圍內運轉,因此各個液壓缸采用力閉環控制策略保證液壓缸輸出恒力、馬達采用轉速閉環控制策略。

力閉環控制相較位置控制、速度控制系統的控制難度較大、控制性能較差。因此需要加入高魯棒控制器,來保證測試實驗中系統的動態性能以及系統的魯棒穩定性。力控制框圖如圖5所示。

圖5 力控制框圖

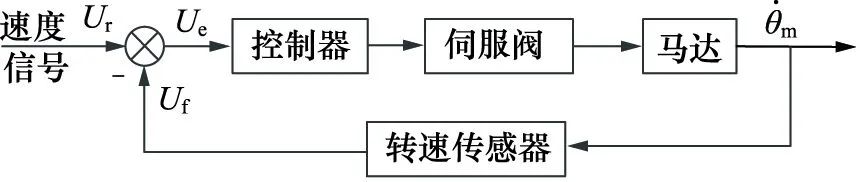

轉速控制框圖如圖6所示。控制系統實際為一個雙閉環控制系統,外環由馬達的轉速閉環控制,內環為各個液壓缸獨立的力閉環控制。

圖6 轉速控制框圖

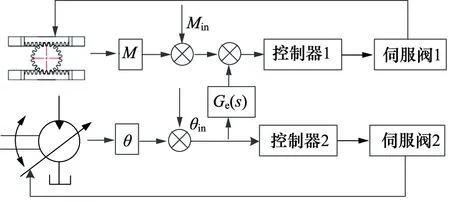

為保證對前起落架施加恒定的轉彎力矩,對擺動缸進行力閉環控制,使擺動缸模擬恒定的摩擦轉矩,而轉彎力矩由馬達轉動產生,因此馬達轉速閉環控制與擺動缸力閉環控制在前起落架轉彎扭矩點存在耦合。由于耦合的存在,不利于力閉環控制,造成前起落架轉彎點扭矩的波動。針對耦合現象,需采用前饋負載同步補償解耦控制策略進行有效的抑制。解耦控制策略框圖如圖7所示。

圖7 解耦控制策略框圖

圖8為加載系統的AMESim仿真模型。

圖8 加載系統仿真模型

外環加載馬達轉速閉環控制如下:

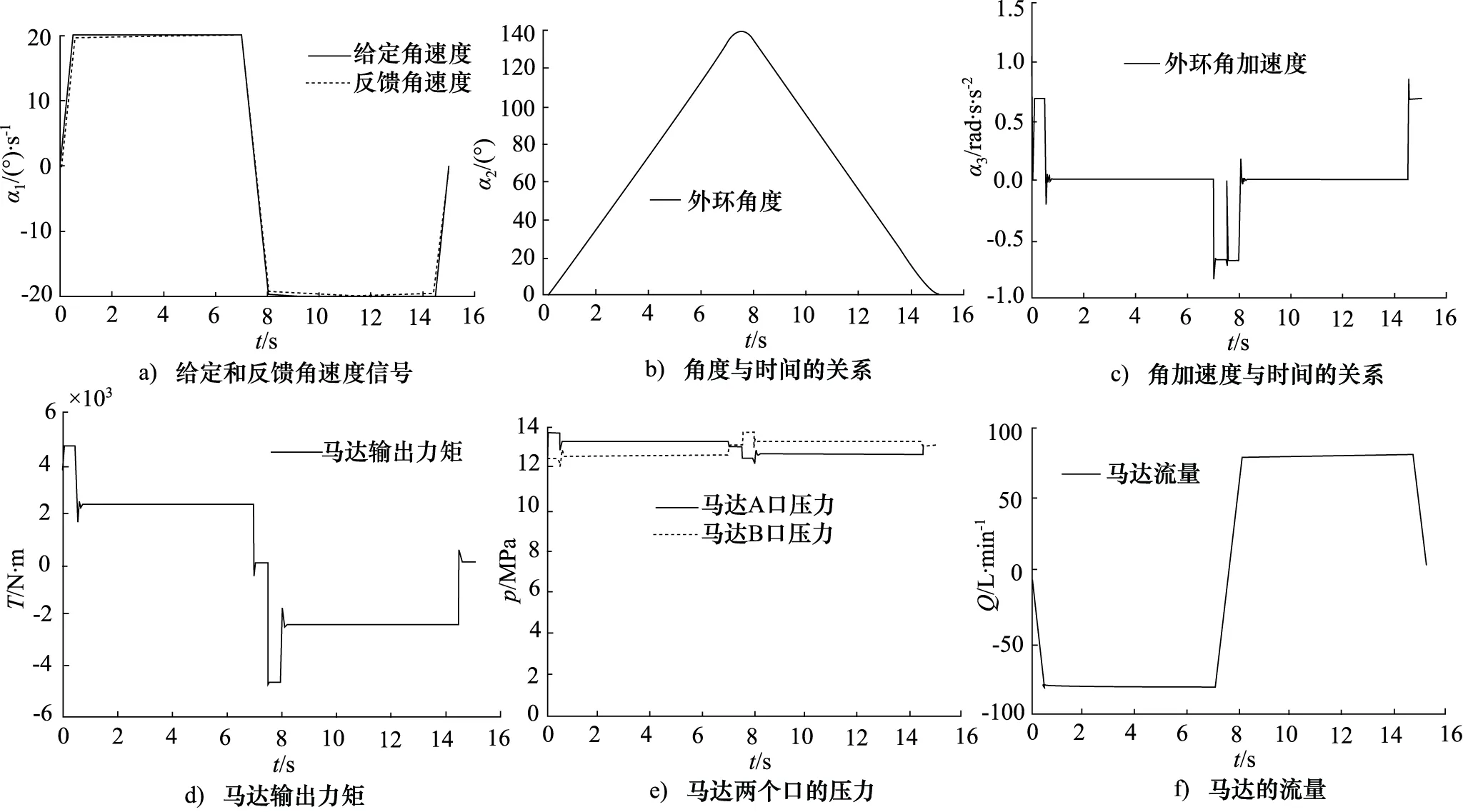

(1) 牽引轉彎工況

摩擦力矩設置為2.34 kN·m,其他參數設置如下:

加減速段:角加速度為40 (°)/s2,加減速度范圍均為5°,加減速時間均為0.5 s;

勻速階段:轉動角速度為20 (°)/s,勻速范圍為130°,勻速時間為6.5 s。

仿真曲線如圖9所示。由圖9a可以看出,角速度為α1,在牽引轉彎時,馬達從0°~140°經過先加速,然后再勻速,再減速,從140°~0°也需要先加速,然后再勻速,再減速。給定信號與反饋角速度信號基本保持一致,誤差很小。圖9b為角度α2與時間的關系,在一個周期內,隨著時間增加,角度在變大,從0°~140°,再從140°~0°。圖9c為角加速度α3與時間的關系,在加速階段,加速度為0.7 rad/s2,勻速階段為0 rad/s2,減速階段為-0.7 rad/s2。圖9d為馬達輸出扭矩T與時間的關系,在加速階段,馬達不僅要克服摩擦阻力矩,還有克服慣量矩,輸出扭矩為4700 N·m,在勻速階段,只需要克服摩擦阻力矩,輸出扭矩為2340 N·m,在減速階段,慣性力矩和摩擦力矩的合力矩為-20 N·m。圖9e,為馬達兩端的壓力p,加速階段分別為13.8和12.5 MPa,勻速階段分別為13.3和12.8 MPa,減速階段13.1 MPa。圖9f,為馬達流量Q曲線,正負代表方向,勻速階段為80 L/min。以下兩種情況和牽引轉彎情況,仿真曲線的含義一致,不再過多介紹。

圖9 牽引轉彎工況仿真曲線

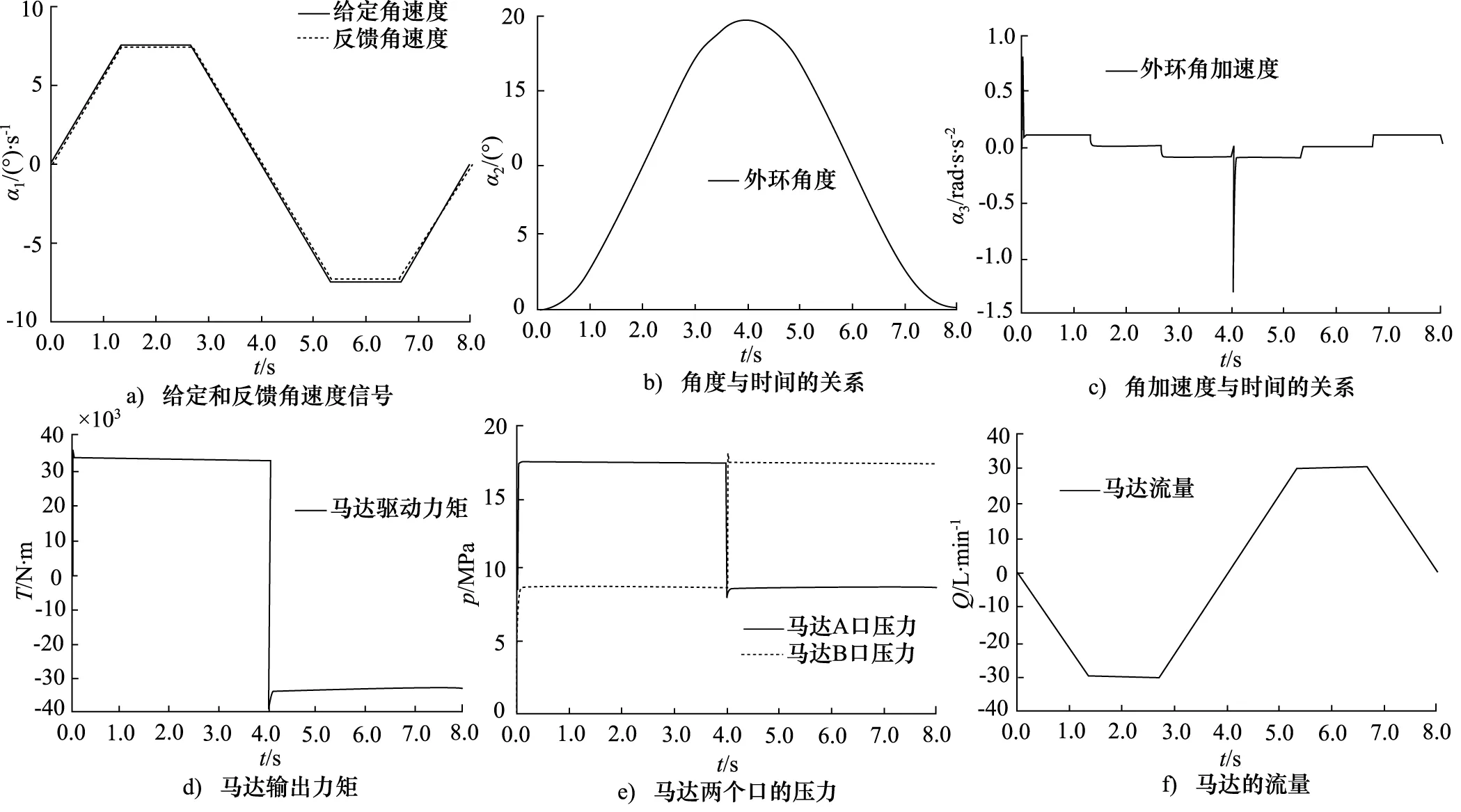

(2) 彈射轉彎工況

摩擦力矩設置為33.44 kN·m,其他參數設置如下:

加減速段:角加速度為5.63 (°)/s2,加減速度范圍均為5°,加減速時間均為1.33 s;

勻速階段:轉動角速度為7.5 (°)/s,勻速范圍為10°,勻速時間為1.67 s;

仿真曲線如圖10所示。

圖10 彈射轉彎工況仿真曲線

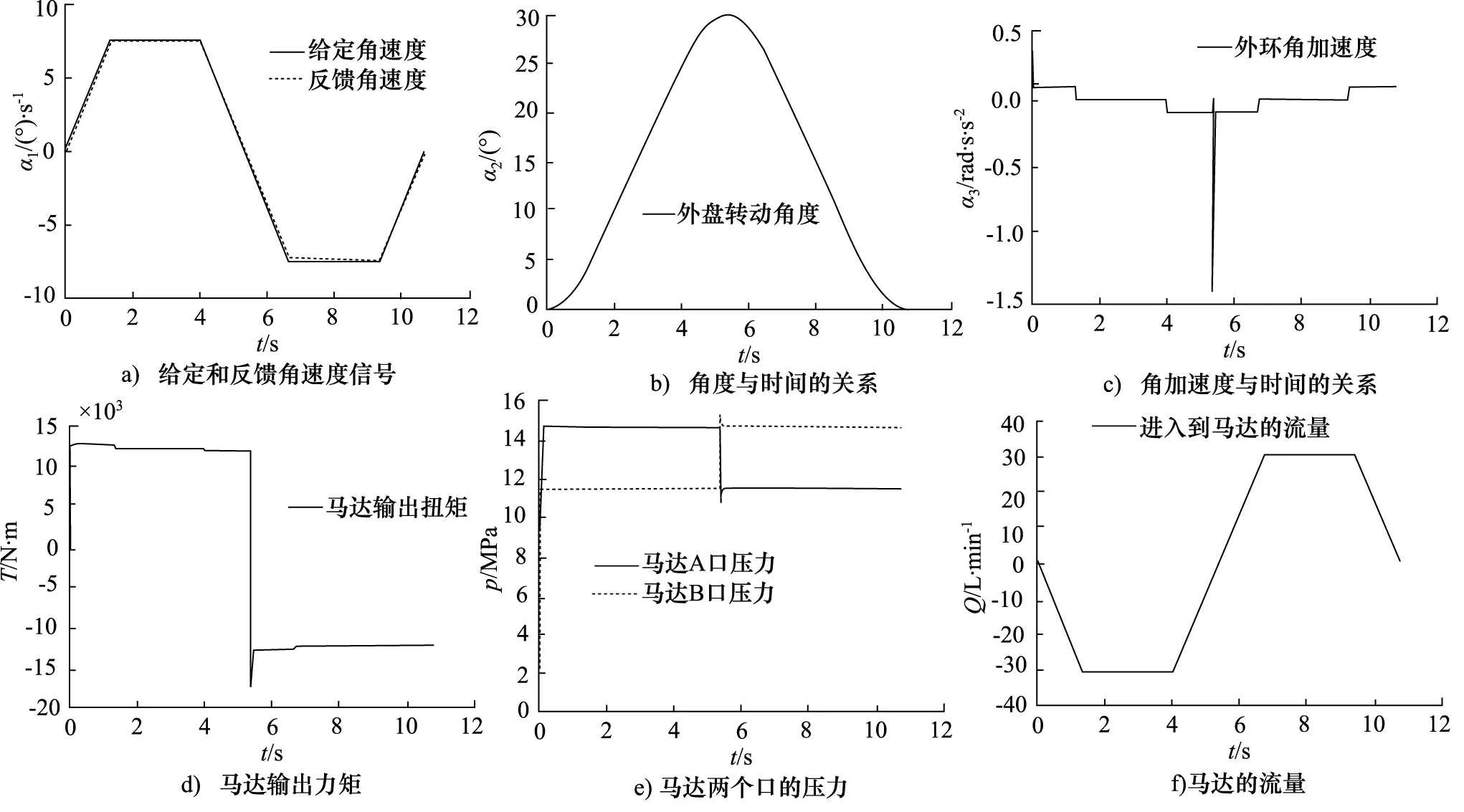

(3) 牽制轉彎工況

摩擦力矩設置為12.34 kN·m,其他參數設置如下:

加減速段:角加速度為5.63°/s2,加減速度范圍均為5°,加減速時間均為1.33 s;

勻速階段:轉動角速度為7.5°/s,勻速范圍為20°,勻速時間為2.67 s;

仿真曲線如圖11所示。

圖11 牽制轉彎工況仿真曲線

6 結論

本研究主要介紹了飛機起落架液壓主系統和加載系統的設計及控制策略。在飛機起落架主系統上,設計出一種高低溫隔離裝置,具有以下優點:

(1) 節能,避免功率的浪費,通過隔離裝置把高低溫油液與常溫油液隔離,高低溫油液只在一個小的范圍內循環,減少高低溫泵源,系統的溫升也少,通過加熱(冷卻)的功率變小,起到節能作用;

(2) 成本低,可靠性增加。本隔離裝置減少高低溫元件的使用,高低溫元件的成本遠大于常溫元件,省掉了高低溫液壓泵,高低溫液壓泵在-55 ℃的自吸能力很差,使系統可靠性增加。在加載系統設計上,針對大慣量負載,在控制策略上增加慣性環節,從仿真可以看出,效果理想,解決了飛機起落架模擬地面轉彎力矩的困難,為以后的實驗開辟了新的思路。