集水井立管及其閥門附件模塊化安裝應用研究

溫錦成 盧有根

(1 廣州一建建設集團有限公司;2 廣州市機電安裝有限公司)

0 引言

傳統的集水井立管及其閥門附件的安裝,往往是將管道、閥門附件運至需施工安裝位置,按照圖紙,對管道進行切割開料,再進行閥門附件安裝[1],導致施工進度慢、污染周邊環境,安裝完畢后還要對場地進行清理,并且難以保證安裝質量[2]。通過對某項目地下室集水井立管及閥門附件進行模塊化設計及安裝,嘗試解決現場安裝產生的種種問題。

1 工藝設計方案分析

1.1 建立三維模型

模塊化設計團隊根據集水井安裝大樣圖、雨水污水系統圖,對集水井立管及閥門附件進行三維建模。另外根據地下室管線綜合的成果,確定與集水井立管連接的水平管道的高度。通過三維模型,提前發現管件碰撞問題,展示構件的細部安裝做法[3],為下一步的構件拆分及編號打下技術基礎。

1.2 利用三維模型進行模塊化設計

進行模塊化設計前,需考慮以下影響因素:

⑴鍍鋅鋼管進場時的長度(鋼管進場時長度為6m)。遵循充分利用材料及盡可能地減少切割管道的原則[4],盡量避免材料的浪費;

⑵為便于日后管材加工統一性及同一性,需將管道進行合理的模組分割,減少管道的重復加工工作。

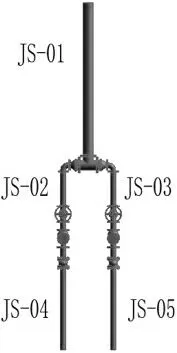

通過精細化計算,模塊化設計團隊確定上部立管、下部立管以及閥門附件的長度,通過初步計算,要求施工班組將突出集水井的下部立管管口高度定為離建筑完成面500mm,連接立管上部水平管道管中標高為建筑完成面上3000mm(見圖1)。

圖1 集水井立管及其閥門附件模型

確定以上的構件拆分原則后,模塊化設計團隊以給排水專業圖紙為基礎,結合對上部立管及下部立管長度的初步計算,對集水井立管及其閥門附件進行三維模型拆分,對立管及閥門附件進行編號,在軟件中進行拆分(見圖2)。

圖2 模型構件編號圖

模型拆分完成后,與施工班組進行第一次專項討論,主要圍繞構件拆分合理性、經濟性和可操作性等。由于管材切割和支架加工采用移動式生產線,施工班組將結合移動式生產線的設備特點、施工空間、工作環境等特點,反饋相關修改意見。待模塊化設計團隊與施工班組對構件拆分基本達成一致意見后,模塊化設計團隊按照專項討論結果對模型進行修改并導出加工圖。

2 模塊化加工及安裝

2.1 施工安裝交底

模塊加工前,模塊化設計團隊根據集水井立管及其閥門附件模型,對施工班組進行專項會議交底。模塊化設計團隊制作三維施工模擬動畫,并針對每個加工步驟及注意事宜一一向施工班組講解。會議形成的會議紀要,正式發送至參會單位留存。

2.2 模塊加工及安裝

模塊加工工作利用移動式生產線開展。移動式生產線具有操作簡單、加工效率高、加工精度可靠等優點[6]。模塊加工技術人員根據模塊加工圖,在移動式生產線輸入相關參數,即可對管道、支架等構件加工(見圖3)。待模塊批量加工完成后,根據現場施工進度,將模塊運至各集水井處,直接安裝集水井立管及其閥門附件模塊。

圖3 移動式生產線加工支架

2.3 施工跟蹤及優化

模塊化設計團隊全程跟蹤模塊從加工到現場安裝的全過程。模塊化設計團隊收集模塊加工的誤差,考慮到施工人員、施工機械、材料、施工方法及施工環境這五個方面的實際影響,針對施工班組對機械操作熟練度的提升、成品模塊運輸路線的優化及模塊安裝的效率提高,優化模塊的設計,達到效率最大化。

3 結語

采用模塊化設計及安裝工藝,大大降低了人工成本、材料損耗率,以及縮短了施工周期。與傳統安裝工藝相比,占用現場堆放場地及加工材料空間較少,減少了現場環境污染,做到綠色施工同時,也保證了施工安裝質量。待技術更為成熟后,再研發各類機房裝配化、狹窄空間多專業機電模塊化應用等,推動建筑機電安裝工程的整體安裝裝配化和標準化。