天然氣制氫裝置的自控設計與實現

燕巍

(安徽華東化工醫藥工程有限責任公司上海分公司,上海 201315)

1 概述

天然氣制氫裝置采用天然氣水蒸汽轉化制氫工藝,此工藝已是國內成熟的生產技術。大型合成氨廠以及煉油廠和石油化工廠的制氫裝置,其造氣工藝大多為水蒸汽轉化法。經過多年的生產實踐,目前已積累了許多成功的工程設計與操作經驗。但是我國烴類制氫現在還存在一些問題,如基于設備質量的事故比較多,自動化水平較低、運行水碳比較高等,造成制氫裝置綜合能耗比較高,與國外綜合水平相比還有差距[1]。本文就這些問題進行了針對性的硬件選型和控制方案設計,以使裝置在運行后達到綜合能耗較低的水平。

2 工業流程簡介

我公司設計的這套制氫裝置采用天然氣與水為原料,天然氣及副產解吸氣為燃料生產氫氣的裝置。裝置產氫能力為3000Nm3/h。流程為天然氣經壓縮機壓縮至1.6MPa(G)并預熱后進行加氫反應,使烯烴飽和、有機硫轉化為無機硫,然后進入氧化鋅脫硫段脫除硫化氫。脫硫后的天然氣與水蒸汽混合后在高溫(爐膛溫度約1100℃)條件下經過催化劑在轉化爐內進行轉化反應,生成CO、CO2、CH4和H2。出轉化爐的高溫轉化氣(出口溫度為840℃)經轉化氣蒸汽發生器降溫至340℃,進入中溫變換反應器將變換氣中CO 含量降至3%(干基)左右。中變氣經過換熱降溫分液后進入變壓吸附(PSA)單元,經過分子篩吸附特定雜質后產出純度為99.99%的氫氣出裝置。PSA 單元副產的解吸氣經穩壓后作為轉化爐的燃料氣使用。

3 制氫裝置自控設計要點

3.1 主要控制方案設計

本裝置業主希望擁有高度自動化的控制系統以及完善的安全聯鎖保護系統,減少現場操作人員,裝置高效、穩定、安全地長周期運行。根據業主需求,針對現有國內同類型裝置的設計進行了梳理,發現多數裝置控制方案還是局限于單回路PID 控制和簡單的串級控制上,沒有對整個裝置的關鍵參數控制進行整體考慮,也沒有裝置負荷自動調節。裝置的負荷控制是靠操作工手動設置天然氣流量,然后根據經驗調節燃料氣、風機流量等參數。存在自動化程度不高、對操作工的人數及質量要求較高、調整負荷周期長等缺點。針對以上缺點,參考了國外已有的類似控制方案,并進行了一定程度的改進,設計了自動負荷控制系統。

3.1.1 裝置負荷控制、水碳比控制

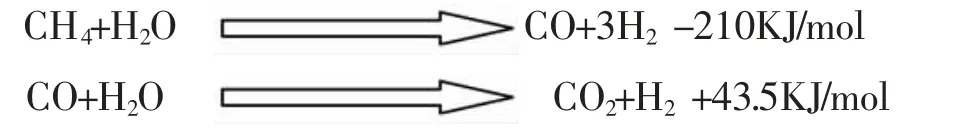

天然氣的蒸汽轉化是以水蒸汽為氧化劑,在鎳催化劑的作用下發生如下主要反應,生成富氫的混合氣體:

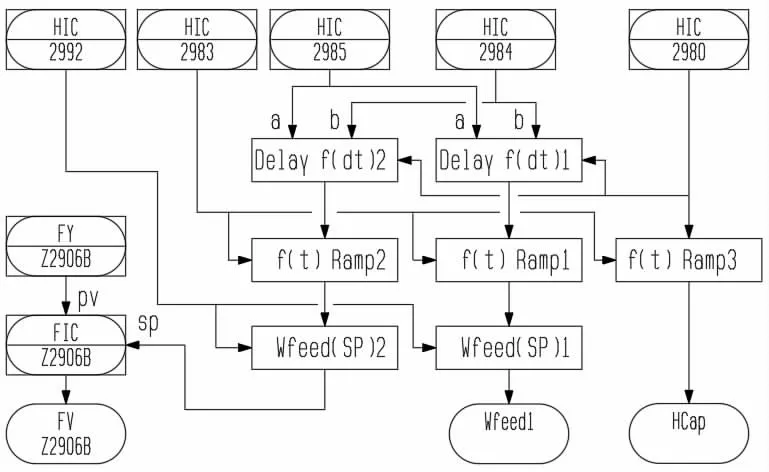

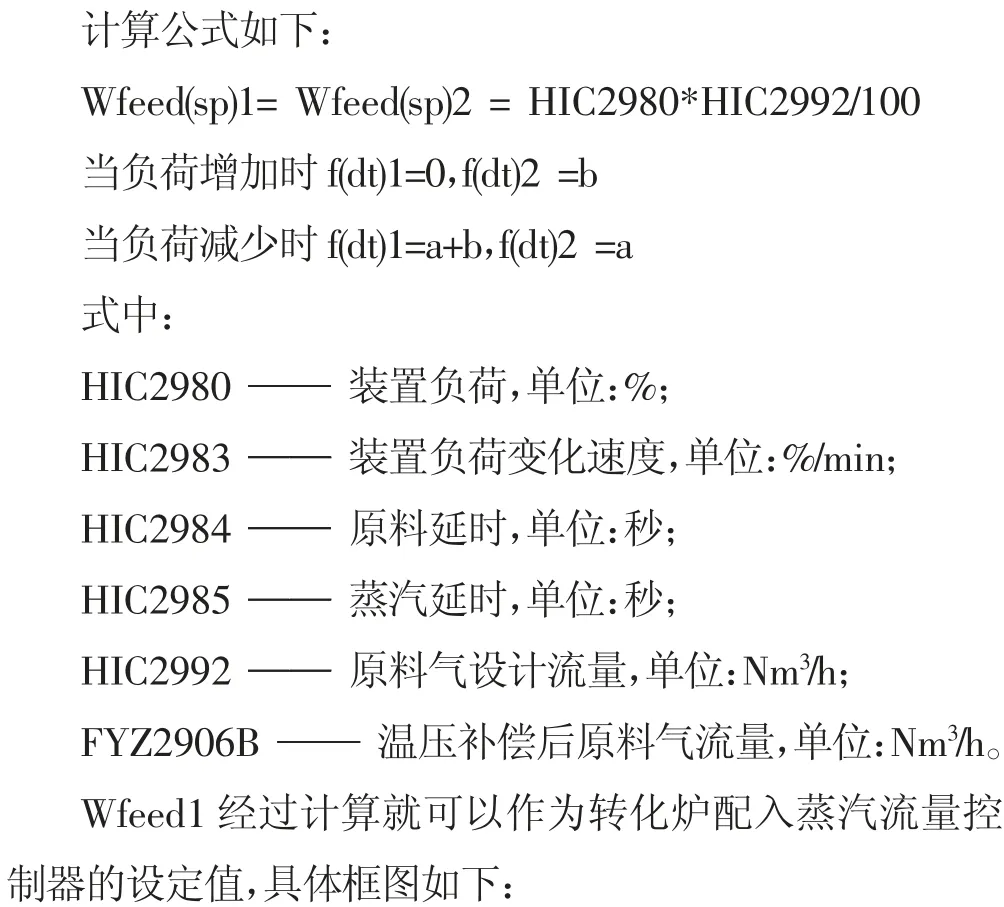

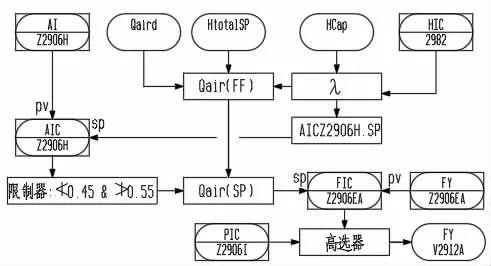

以上反應溫度在800℃以上,兩個反應的總熱效率是強吸熱,熱量通過燃燒燃料氣提供。進轉化爐蒸汽和脫硫后原料氣流量比值控制簡稱為水碳比控制,正常比值大約為3:1。在正常生產情況下,控制好水碳比是轉化操作的關鍵。水碳比過高增加轉化爐的熱負荷,且浪費蒸汽;水碳比過低,引起催化劑積碳,使之失活,甚至造成生產事故。從節能與安全兩方面綜合考慮,生產過程穩定時,要求水碳比操作在低限。原料氣提量時,先提蒸汽量后提原料氣量;減量時,先減原料氣量后減蒸汽量。要達到自動負荷控制,原料氣和蒸汽流量的設定值就要有先后順序進行調整。為此,我做了一個延時設定值控制,并且增加了負荷變化速率的限定。具體框圖如下:

圖1 裝置負荷控制、水碳比控制

圖2 轉化爐配入蒸汽流量控制

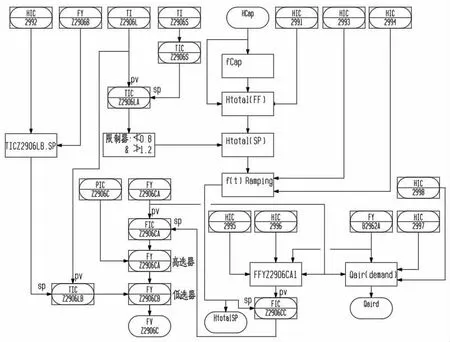

3.1.2 燃料氣控制

燃料氣控制一般為爐出口轉化氣溫度或爐膛溫度串級控制燃料氣壓力或流量,轉化氣溫度和爐膛溫度由操作工根據實際情況手動設定。隨著負荷的不同,溫度控制器設定值會在一定范圍內進行調整。考慮到爐子的熱負荷會隨著裝置原料氣量和水碳比的變化而變化,而且二者是有一定的函數關系的,因此本裝置采用了根據負荷估算轉化需求熱量進而調整燃料氣量的方案。計算出的熱量會有偏差,需要利用轉化氣出口溫度串級控制爐膛溫度,然后爐膛溫度串級控制燃料氣流量的方法進行反饋控制。簡要控制方案如下:

圖3 燃料氣控制

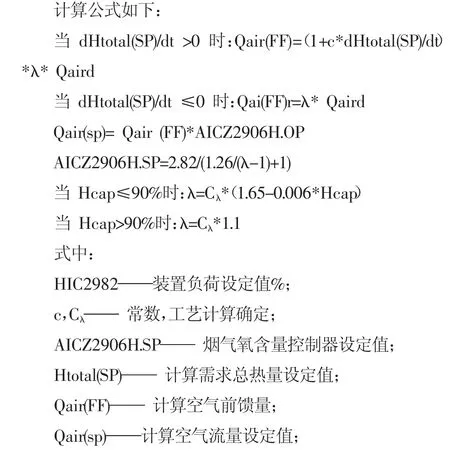

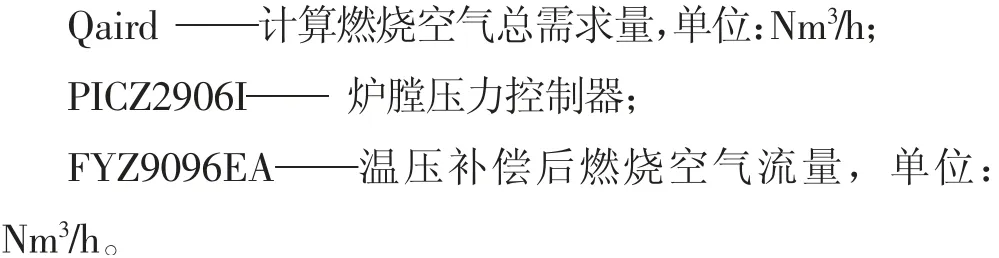

轉化爐燃燒空氣常規控制為根據煙氣氧含量控制鼓風機電機頻率,氧含量設定值由操作工手動輸入。這種控制方案無法根據燃料氣量的多少進行自動調節,在裝置負荷變化時存在較大的滯后,需要人工干預才行。因此本裝置采用了燃料氣需氧量前饋控制,使燃燒空氣能夠根據燃料氣量及時自動調整。簡要控制方案如下:

圖4 轉化爐燃燒空氣控制

3.2 安全儀表系統設計

制氫裝置的工藝介質主要為氫氣、天然氣等易燃易爆氣體,中間產品還含有CO 有毒氣體。如泄漏有發生火災和爆炸的危險,也有發生操作人員中毒的風險。因此,制氫裝置需要設置獨立的SIS[3],在生產過程中出現異常時采取安全可靠的措施,使生產過程保持在安全狀態,以免造成人員傷亡或設備損壞等重大損失。

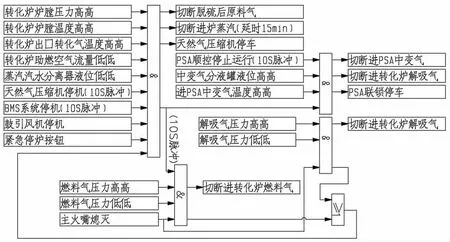

制氫裝置SIS 設置有轉化爐聯鎖、變壓吸附單元(以下簡稱PSA)外部聯鎖、燃料氣聯鎖、解吸氣聯鎖等,聯鎖邏輯簡圖如圖5 所示。

圖5 轉化爐聯鎖邏輯

3.3 硬件選型

制氫裝置工藝介質易燃易爆有毒,部分工段工藝介質溫度很高,達到840℃,工藝介質泄漏后會產生火災或爆炸事故。現場儀表的選型或維護不當有可能會引起裝置操作異常,造成重大事故發生[3],因此儀表的選型必須安全可靠。下面就關鍵現場儀表的選型進行簡要說明。

3.3.1 流量儀表

根據業主全廠設置要求,本裝置無用于貿易結算的計量儀表。裝置外來的天然氣流量根據規范要求精度等級不低于2 級[4],國內天然氣以差壓式孔板流量計計量的應用很廣泛,綜合精度可以達到1.5 級[5],因此本裝置選擇標準銳角孔板流量計計量天然氣,并配備有在線溫壓補償。飽和蒸汽與鍋爐給水流量采用渦街流量計測量,不采用差壓式流量計,可以避免對引壓管伴熱保溫、減少儀表維護工作量。轉化爐助燃空氣流量計因為直管段短,壓力低,要求允許壓損小、精度要求高等特點,選用錐形流量計。

3.3.2 分析儀表

產品氫中設置有CO 含量在線分析儀。因CO 含量正常操作小于1ppm,故可采用在線FID 色譜分析儀和在線激光分析儀進行檢測。在線FID 色譜分析儀檢測周期長(2~3 分鐘)、后續使用成本高、一次投入高(需要防爆分析小屋)。激光分析儀對于CO 的檢測限可以達到20ppb,一次投入低(無需防爆分析小屋)、響應快(小于20 秒)、后續使用成本低(無需載氣、助燃空氣)。綜合考慮最終采用防爆在線激光分析儀。

3.3.3 控制閥

PSA 程控閥應選用PSA 專用的高性能氣動截止閥。此閥具有開關迅速、動作靈活可靠,閥芯抗高速氣流沖刷、嚴密封(達到ANSIFCI70-2VI 級)、長壽命,填料函能夠自緊補償,密封持久等特點。閥門能夠在年開關20 萬次以上的狀態下保持高密封性能,并且易損件的壽命達到開關動作100 萬次以上。

4 裝置試車驗證

本裝置于2021 年5 月一次性開車成功,順利產出合格的產品氫氣。自動負荷控制系統由于現場條件限制,未能及時投用。在裝置正常運行一個月后曾發生過一次蒸汽流量低低聯鎖停爐事故。事后進行事故原因分析發現,實際蒸汽流量并未發生顯著變化,是流量計出現假數值導致。事故流量計是渦街流量計,采用某進口品牌產品,渦街發生體與檢測元件非一體式結構。事故發生前測量準確,運行穩定。拆除流量計發現測量元件被雜物卡滯,清理并重新安裝后流量計恢復正常。通過此案例可以得出一個選型建議,渦街流量計如果作為聯鎖用途最好是采用渦街發生體與檢測元件一體式結構,以免開工初期介質不太干凈時造成誤聯鎖。

5 結論

本文基于制氫裝置的自動負荷控制問題,就主要控制方案、聯鎖邏輯以及關鍵現場儀表選型展開了分析。最終經過對控制方案的優化、安全聯鎖邏輯的完善、現場儀表的針對性選型,裝置一次開車成功,證明了控制方案設計合理,儀表選型可靠。基于現場運行情況,提出了渦街流量計選型時采用渦街發生體與檢測元件一體式結構的建議。綜上所述,本文闡述了自動負荷控制系統的實現以及天然氣制氫裝置的設計,對于同類型的裝置設計有一定參考意義。