增材制造制備高熵合金的力學性能研究

王方平

(貴陽職業技術學院,貴州 貴陽 550081)

1 概述

為了提高增材制造制備的單相高熵合金的強度,學者們做了大量的工作。例如,實現了分級亞穩態微觀結構,將少量的間隙原子摻雜到單相基體中,在單相基體中加入第二種納米粒子。然而,這些方法均表現出中等強度的強化效果。有報道稱與其他強化機制相比,沉淀強化在高熵合金中表現出較好的強化效果,Al/Ti 合金和Nb 合金分別成功引入和發展了γ′相和γ″相兩種類型的沉淀硬化高熵合金。文獻報道FeCoCrNiNb 系高熵合金具有良好的3D 打印性能,其顯微結構均勻、完全致密,然而合金中的γ″相不穩定,在時效后迅速轉變為ε 相。為了獲得良好的熱處理效果,明析CoCrFeNiNb 系高熵合金沉淀強化機制,本研究對增材制造制備的高熵合金進行不同溫度和時間的熱處理,以獲得最佳的強度和塑性組合,并通過拉伸和硬度測試材料的性能。

2 研究內容

2.1 適合增材制造的高熵合金配方研究

以最基本、研究最充分、結構單一穩定的CoCrFeNi體系為基體,加入少量的鎳基高溫合金中典型的沉淀硬化Nb 元素,在配方中既要有足夠的Nb 含量實現有效的沉淀強化,吸出相的體積分數又要盡可能小。此體系中Ni 作為FCC 穩定劑誘導和擴大高熵合金的單FCC 相區域,并保證有足夠的Nb 用于沉淀硬化。通過熱力學和動力學計算,再通過相圖模擬,設計出存在簡單的FCC 相和強化項的高熵合金,再通過調配Fe 的含量,削除δ 相存在。最后通過實驗驗證該配方的有效性。

2.2 激光增材制造制備高熵合金試樣的工藝研究

本研究所用的增材制造設備為南京中科煜宸激光技術有限公司生產的RC-LMS-6000-R 型6kW 光纖激光器及其成套設備,金屬粉末為直接采購的增材制造的專用球型霧化粉,粉末按照研究內容2.1 得出的配方進行配制,最后通過球型研磨機進行機械混合,對混合后的粉末通過干噪處理,最后通過激光器及其成套設備制備塊狀高熵合金。在高熵合金制備過程中影響材料性能的關鍵工藝參數有粉末的球磨速度、球磨時間、激光功率、光斑直徑、送粉速度、掃描速度、Z 向層高,本研究依據文獻中的經驗參數,利用正交實驗法,最終得出適合本配方的最佳工藝參數。

2.3 高熵合金熱處理工藝研究

為了獲得最佳的強度和塑性組合,對增材制造制備的高熵合金進行熱處理。首先將塊狀高熵合金電火花線切割為10×10 的小樣和標準拉伸樣,參考模擬相圖中適合固溶處理的溫度對試樣進行固溶處理,通過反復調整熱處理的溫度和時間,最終得出最優的固溶熱處理工藝參數。對固溶后的試樣再做時效處理,參考模擬相圖中吸出第二相的區間溫度,以24h 為遞增時間對固溶后的試樣進行時效處理,通過試樣的拉伸性能評估得出最佳的時效處理工藝。

3 思路方法

高熵合金是含有4 種以上元素以等摩爾比或近摩爾比組成的一種新型合金。由多種主元素組成的高熵合金不僅具有意想不到的簡單相組成,而且具有良好的性能,引起了人們的廣泛關注。在過去的幾十年里,在高熵合金的成分設計、相選擇、力學性能和功能性能、變形機理和加工方法等方面的研究取得了顯著的進展。在不同的加工方法中,增材制造作為一種先進的制造方法,被認為是一種有前景的制備高熵合金的技術。增材制造是計算機科學與材料加工和成形技術的結合,在快速制造具有復雜形狀的大型部件、獲得具有精細組織和卓越力學性能的合金方面顯示出巨大的潛力。與此同時,高熵合金成分的多樣性和可變性為增材制造的應用帶來了更多的機會,但是現有的有限高熵合金體系用于增材制造時,獲得的機械性能仍然不理想,如Ti-6Al-4V,IN718,316L。因此,需要開發出更多的用于增材制造的高性能合金配方體系,本研究以獲得良好機械性能為目標,以最基本、研究最充分、結構單一穩定的CoCrFeNi 體系為基體,加入鎳基高溫合金中典型的沉淀硬化元素Nb,設計出用于增材制造的高熵合金配方。直接激光沉積增材技術采用同軸送粉,金屬粉體瞬間熔化,合金快速凝固,而高熵合金是由多種元素組成,元素之間的熔點和收縮率等特性存在差異,所以在己開展的多項基礎研究中,增材制造制備的塊狀高熵合金存在宏觀裂紋和微孔,從而導致成形性差。本研究通過實驗的方法,將激光功率、光斑直徑、送粉速度、掃描速度、Z 向層高作為優化對象,獲得本高熵合金體系增材制造的最優制造工藝參數。

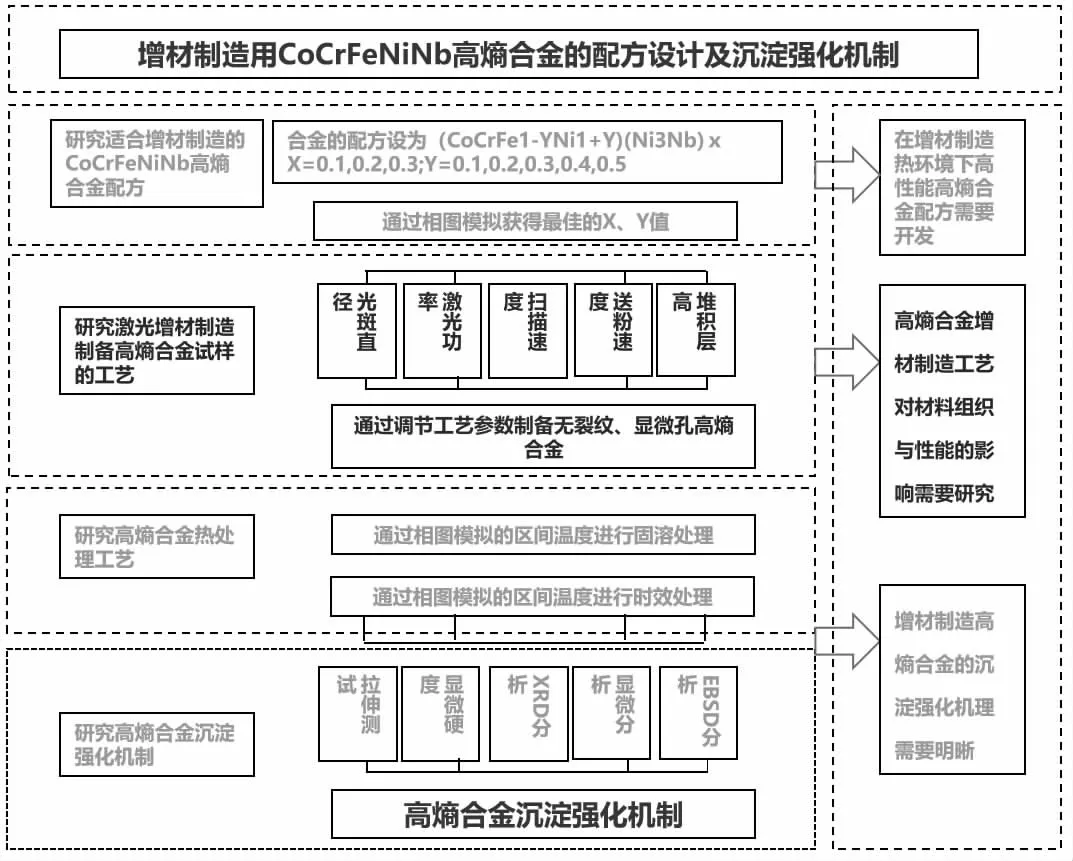

對增材制造制備的高熵合金進行不同溫度和時間的熱處理,以獲得最佳的強度和塑性組合,并通過拉伸和硬度測試材料的性能,通過XRD、SEM、EDS 等表征手段明晰沉淀強化機制,最后形成自主知識產權,將研究成果向企業推廣。具體技術路線見圖1。

圖1 技術路線

4 材料制備

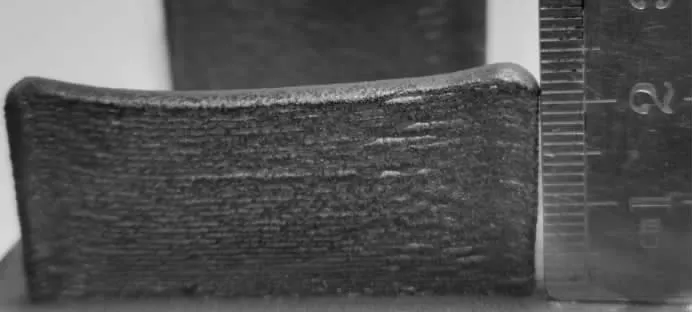

原料由等離子體旋轉電極工藝制備的5 種球形粉末組成,分別為Co,Cr,Fe,Ni 和Nb 粉末。粉末通過球型研磨機進行機械混合,然后在真空干燥器中200℃干燥4h。增材制造設備為南京中科煜宸激光技術有限公司生產的RC-LMS-6000-R 型6kW 光纖激光器及其成套設備。在惰性氣氛處理室中填充氬氣以控制氧含量(小于50ppm)。調整激光功率為900W,掃描速度為10mm/s,激光光斑直徑為3mm,層高距離?z 為0.4mm。采用尺寸為100mm×100mm×50mm 的45 號鋼板作為襯底材料,得到的薄墻體HEAs,并定義沿建筑方向為Z 向,激光掃描方向為Y 向,見圖2。通過一系列的預試驗確定最佳熱處理工藝。因此,沉積態的高熵合金在1200℃固溶處理2 h后,水淬得到均勻的單相樣品,然后在600℃時效不同時間,得到沉淀強化。

圖2 制備的墻體高熵合金

5 微觀結構和力學表征

利用X 射線衍射儀(X'Pert PRO)對制備的高熵合金的相組成進行了表征,采用單色Cu Kɑ,λ= 1.54060?)掃描,掃描范圍為20°-90°,掃描速率為5°/min。使用維氏硬度計(TN701),在1000g 載荷下測試10s,選取形狀、尺寸和位置相同的試樣進行硬度測量,得到每個樣本沿Z 向測試的20 個不同點的平均值。并對樣品進行拋光,然后在HNO3:HCl:H2O=1:3:3 的王水溶液中蝕刻,通過掃描電子顯微鏡(SEM SU6600)和能譜儀(EDS)對樣品進行微觀結構研究。采用INSTRON 3382 材料試驗機進行室溫拉伸試驗,應變速率為1×10-3s-1,啞鈴狀扁平形試件拉伸試樣,尺寸為8mm×2mm×1mm,分別在Y 向和Z向取拉伸樣。圖3 為激光增材制造制備的高熵合金微觀組織形貌。

圖3 激光增材制造制備的高熵合金微觀組織形貌

6 結論

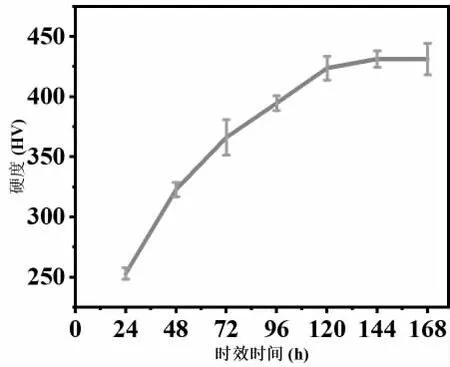

6.1 硬度測試結果

固溶高熵合金在600℃時效后的硬度變化見圖4。由圖4 可以看出,隨著時效時間的延長,硬度不斷增加,并在120h 后達到穩定狀態,沉積態的硬度為208HV,固溶態的硬度值為187HV,120h 時效態的硬度值達到413HV。從不同熱處理對應的硬度值可以看出,沉積態的試樣經過固溶后,強化相溶解到基體中,試樣的硬度值降低,隨著時效時間的延長,強化相逐漸增長,試樣的硬度值逐漸增大。

圖4 固溶在600℃時效后的硬度變化

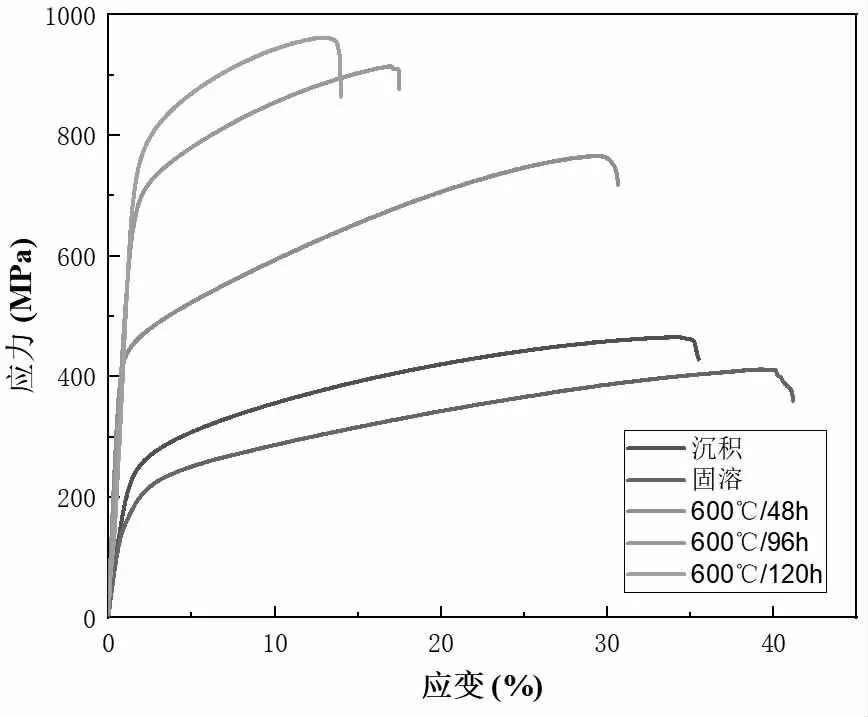

6.2 拉伸性能

圖5 為沉積態、固溶態和不同時效態高熵合金在室溫下的拉伸曲線。沉積態的屈服強度為~240MPa,極限抗拉強度為~462MPa,拉伸伸長率為~35%。沉積態HEAs 的良好強度和塑性歸因于DLD 快速凝固的優點,即在枝晶間形成了更細小的Laves 相。固溶處理后,1200℃固溶處理后,屈服強度為~200MPa,極限抗拉強度為~402MPa,拉伸伸長率為~40%,這是由于固溶后的HEAs 沒有Laves 相的組織均勻化所致。600℃不同時效處理后,試樣的強度均有顯著提高,尤其是120h 時效后,試樣的屈服強度和極限強度分別提高到~775MPa 和~959MPa,拉伸伸長率為~13%。然而,超過120h 后,合金的強度和伸長率均降低。從圖5 中可以看出,隨著時效時間的延長,試樣的強度逐漸提高,塑性逐漸低,這是后時效后的HEAs 析出相隨著時間的延長,體積分數增大的結果。

圖5 沉積態、固溶態和不同時效態HEAs 掃描方向室溫拉伸性能