混凝土路面結構層間力學特性研究

胡佳佳

(湖南省醴婁高速公路建設開發有限公司,湖南 湘潭 411100)

水泥混凝土路面使用中經常出現一些嚴重問題,如基層鋪筑混凝土形成的路面,由于層間結合問題,剛性大的面層與基層變形所引起的開裂會導致路面在運行過程中產生反射裂紋[1]。因此將隔離層設置在水泥混凝土路面中,可解決水破壞、基層的不良支撐狀況、水泥混凝土路面的壽命短等常見問題[2]。對在面層與基層之間設置隔離層的實用性能和經濟技術已有大量研究,但是,很少有人采用數值模擬的方法研究水泥混凝土面層和基層之間設置隔離層的力學性能。

目前學者尚未在水泥混凝土路面中將結構層間的接觸影響考慮進結構受力中。且將蠟制固化劑作為隔離層材料運用于水泥穩定基層上,尚未對其進行水泥路面結構層間力學特性的研究。本文結合實際工程,采用有限元ANSYS 對混凝土路面結構層間力學特性研究,以期為半剛性基層上設置蠟制隔離層的混凝土路面結構設計提供科學參考依據。

1 路面結構材料參數

設定混凝土面板為長5m,寬度為4m,厚度為30cm,面層之下隔離層為蠟制隔離層,基層為水泥穩定碎石基層,25cm 厚。碎石墊層,為5cm 厚。以層間摩擦來取代層間界面的結合程度問題,首先在路面結構層間對接觸面之間的摩擦程度進行定義,從而對界面聯結狀態進行模擬[3]。筆者將模型進行如下定義,主面為剛性水泥混凝土路面板,從屬面為半剛性基層,在有限元混凝土結構模型的構建中,需要將蠟制隔離層作為無厚度隔離層處理,這樣就可以通過改變混凝土路面結構層間接觸參數分析不同摩擦系數對水泥混凝土路面結構力學特性的影響。

在進行有限元建模分析時,混凝土結構層中每種材料根據設計要求需要采用不同的材料參數。參照彈性地基上有限尺寸薄板理論及相關文獻[4]中所述,把混凝土路面結構視作彈性層狀體系,在結構模型的構建中,采用混凝土路面中不同的結構層材料參數:面層為水泥混凝土,30cm 厚,泊松比0.15,彈性模量32000MPa;基層為水泥穩定碎石基層,25cm 厚,泊松比0.3,彈性模量1500MPa;墊層為碎石,25cm 厚,泊松比0.25,彈性模量500MPa;路基厚200cm,泊松比0.35,彈性模量50MPa。

2 混凝土結構模型分析

2.1 建立混凝土路面結構模型

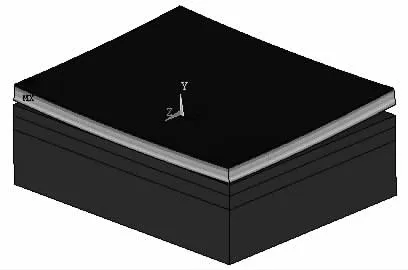

采用有限元ANSYS 軟件建立混凝土結構模型時,需要注意不同結構層節點設置,本文采用模型結構總共建立4 層三維有限元,各層均為8 節點和45 實體單元的板體系,為了減少計算量,單元格尺寸控制在0.1 以內[5]。由于采用的是蠟制隔離層,可將蠟制隔離層的厚度設為0,水混凝土面板直接作用在水泥穩定碎石基層上。通過改變層間摩擦系數、內摩擦角、粘聚力來表征層間接觸狀態。混凝土路面結構層翹曲面板模型如圖1 所示。

圖1 面板產生翹曲變形時模型

2.2 模擬荷載分析

在進行有限元模擬仿真計算時,行車作用的水平荷載也需要進行考慮,通常采用摩擦系數與垂直荷載的乘積,其方向與x 軸反向,且采用0.5 作為摩擦系數,水平荷載計算如下:

式中:水平荷載為q,單位KN;摩擦系數為f;垂直荷載為p,通常為0.7Mpa。

2.3 模型驗證分析

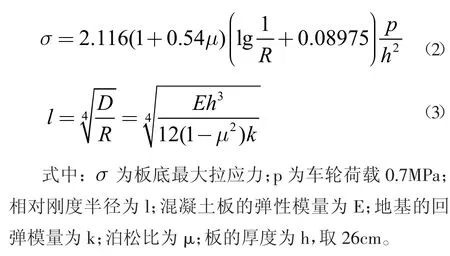

通過ANSYS 模型計算面層層底拉應力值與公式計算得到解析值相對比,公式如(2)、(3)所示。

通過使用混凝土規范方法與有限元方法計算水泥混凝土面層層底拉應力,得到水泥混凝土路面結構層底拉應力值,有限元模型計算解驗證具體數值大小如下:混凝土面層底部拉應力的有限元模型計算解為0.905,小于現行規范解析解0.946;混凝土路表彎沉為0.392mm。

通過有限元模型建立混凝土路面結構模型計算得到混凝土面層底部拉應力值與實際水泥混凝土路面計算得到結果相接近,兩者計算結果相差4.3%。因此采用有限元建立混凝土模型研究有隔離層的力學方法符合混凝土路面實際情況。

3 混凝土路面結構數值模擬結果分析

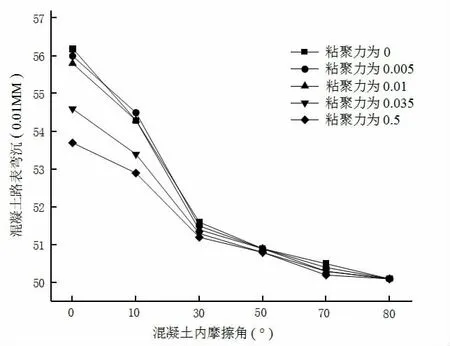

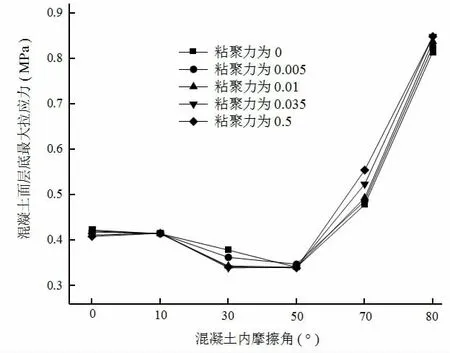

為了分析混凝土路面結構層間力學特性,通過改變混凝土結構層間所受粘聚力與內摩擦角,分別對混凝土的面層底部拉應力、面層與基層間剪應力、基層層底拉應力、路表彎沉等對于不同參數的層間力學特性影響進行計算。按建立好的有限元模型進行計算,設置的條件因素為內摩擦角:0°、10°、30°、50°、70°、80°;粘聚力:0MPa、0.005 MPa、0.01 MPa、0.035 MPa、0.05 MPa。通過有限元模型計算不同參數對混凝土層間力學特性的影響得到數值模擬結果如圖2~圖5 所示。

圖2 不同參數對混凝土路表彎沉測試結果變化圖

不同參數對混凝土路表彎沉測試結果變化如圖2 所示,混凝土路表彎沉值與其內摩擦角的關系成反比。當內摩擦角為0°~30°之中時,路表彎沉值的曲線較陡,表明下降的幅度在此范圍內比較大。當內摩擦角超過30°時,路標彎沉值的曲線較緩,表明下降的幅度在此角度后幅度變小。總而言之,混凝土的路表彎沉值與混凝土的內摩擦角成反比關系,即隨著內摩擦角的增大而減少,并且在0°~30°之內,內摩擦角對路表彎沉的影響較大,而超過30°之后,內摩擦角對路表彎沉的影響較小。

混凝土面層底最大拉應力的不同參數影響測試結果見圖3,當內摩擦角為0°~50°時,最大拉應力與內摩擦角成反比,即內摩擦角增大時,最大拉應力在逐漸減小;而當混凝土內摩擦角為50°時,最大拉應力達到最小值,大致為0.343MPa;再隨著內摩擦角大于50°時,最大拉應力則與內摩擦角展現出正比關系,即隨著內摩擦角的增加,最大拉應力也增加,且曲線較陡,表明增加幅度明顯。綜上,混凝土粘聚力對于混凝土面層底最大拉應力的影響較為復雜,內摩擦角為0°~50°時成反比關系,到達50°最低點時,混凝土內成正比關系,且影響幅度較大。

圖3 不同參數對混凝土面層底最大拉應力測試結果變化圖

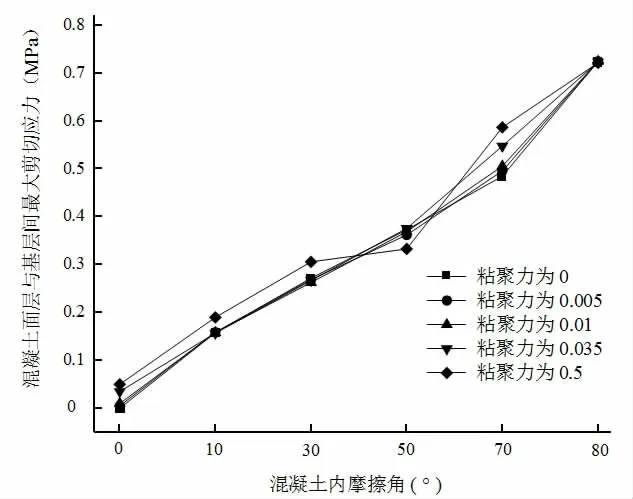

不同參數對混凝土面層與基層間最大剪應力測試結果如圖4 所示,當混凝土內摩擦角在0°~30°之間增大時,層間最大剪應力曲線較陡,表明增加幅度較大;內摩擦角增加至30°~50°時,可以得出混凝土面層和基層間最大剪應力增大較為緩慢;隨著內摩擦角繼續增加至80°,剪應力則升至頂峰從而達到最大值。從圖4 中可以觀察到混凝土面層和基層間剪應力隨著混凝土粘聚力的增大而增大,但是不同粘聚力曲線的波動較大,混凝土粘聚力在0~0.01Mpa 之間時,三條曲線走勢相互接近;當粘聚力為0.0.35MPa 和0.05MPa 時,曲線波動較大,表明隨著混凝土粘聚力的增大,混凝土面層和基層間剪應力變化較大,但是依舊呈現增大趨勢。

圖4 不同參數對混凝土面層與基層間最大剪應力測試結果變化圖

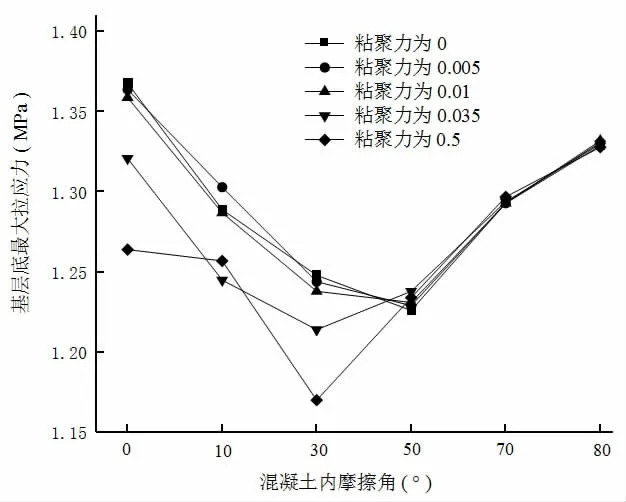

不同參數對基層底最大拉應力測試結果變化如圖5所示,可發現隨著混凝土所受內摩擦角增大,基層底部拉應力先減小而后逐漸增加,混凝土所受內摩擦角為0°~50°之間時,基層底部拉應力曲線十分分散。而且相同的內摩擦角在0°~30°范圍內,混凝土所受粘聚力越大,最大拉應力呈下降趨勢,且內摩擦角與基層底部拉應力成反比,即內摩擦角越大最大拉應力越小。粘聚力在0~0.01Mpa 以內,混凝土內摩擦角在50°時最大拉應力約為最小值1.226MPa;內摩擦角逐漸增大超過50°時,最大拉應力與內摩擦角成正比;粘聚力大于0.01MPa時,內摩擦角與最大拉應力成先反比后正比趨勢,即先隨著內摩擦角增大減小,再隨著內摩擦角增大而增大。

圖5 不同參數對基層底最大拉應力測試結果變化圖

綜上所述,通過建立三維有限元模型分析行車荷載應力對混凝土層間力學特性,及混凝土路表彎沉、混凝土面層底最大拉應力、混凝土層間最大剪應力、混凝土基層底最大拉應力與摩擦系數之間關系。混凝土面板發生翹曲時,混凝土的面板在內摩擦角為30°~50°時更容易承受外在荷載作用,基層同樣適用。隨著內摩擦角增至大于50°時,此狀態下混凝土路面不利于承受行車荷載的作用,混凝土使用壽命大大降低。此外,混凝土所受內摩擦角變動對混凝土路面的影響要大于混凝土所受粘聚力變動的影響,通過采用有限元ANASYS 軟件分析混凝土所受粘聚力與內摩擦角對路面層間力學特性的影響,混凝土面板發生翹曲時,當混凝土所受粘聚力大于0.035MPa 時,混凝土內摩擦角越大,對混凝土路面的受力越有利;而在混凝土粘聚力小于0.01MPa 時,混凝土內摩擦角處于30°~50°之間較為合適。

4 結論

本文結合實體工程中將蠟制固化劑作為水泥混凝土面板和水泥穩定碎石基層之間隔離層,采用有限元ANASYS 軟件建立混凝土路面結構間力學模型,通過改變混凝土路面結構的粘聚力與內摩擦角,進而分析摩擦系數對混凝土路面結構層力學特性的影響,研究結果得出以下結論:

4.1 建立三維有限元混凝土路面結構模型,分析混凝土路面結構層間力學特性。通過改變混凝土所受粘聚力和內摩擦角來分析摩擦系數對水泥混凝土路面結構力學特性的影響;混凝土面板發生翹曲時,最有利于其承受外界荷載的內摩擦角范圍在0°~30°內。在混凝土道路的結構受力影響因素分析中,粘聚力的影響小于內摩擦角。

4.2 在基層施工中,特別是水泥穩定碎石基層,應通過減少其表面的孔隙來保證其平整度,選擇最利于面板承受外部荷載的內摩擦角度,將其控制在0°~30°之間,減少混凝土路面板與基層之間的接觸界面摩擦,并提高混凝土路面整體結構的使用壽命。

4.3 采用保護界面的隔離劑,如蠟制隔離劑噴灑在水泥穩定碎石基層上可保護其不受破壞,改善層間界面過渡的性能;在噴灑蠟制隔離劑后,應該保持混凝土面層與基層之間的粘聚力應大于0.035MPa,但應該注意用量,不可過多使用。因此,本研究為混凝土路面結構設置隔離層的設計、施工控制提供了科學參考依據。