帶式輸送機糾偏模型與分析

高秀芳 朱鵬遠 張晨晨 李世濤 姚云龍

(鄭州商學院,河南 鄭州 451200)

1 概述

目前,所涉及的檢測帶式輸送機的裝置有接觸式機械檢測法,但其結構經常受損,特別是運用在運輸大宗散貨的帶輸送機時,檢測偏移的立輥會被輸送帶邊緣的摩擦處破壞,從而不能準確地檢測出輸送帶損壞位置;還有通過圖像或光電檢測的非接觸式檢測裝置,但非接觸式的檢測裝置對運行環境要求較高,當現場環境比較惡劣時,光感信號不能有效的傳輸,因此無法大規模應用在礦山、石化等有大宗散料的帶式輸送機上。所以在這種情況下我們提出帶式輸送機全自動糾偏的方式。針對帶式輸送機在工作過程中的跑偏問題,主要受自身結構和貨料參數的影響。因此就從兩個方向進行分析,通過載貨情況下帶式輸送機結構的受力情況以及貨料參數所引起的原因來制定糾偏措施,然后再設計出帶式輸送機糾偏裝置,以達到動態糾偏的目的。除此之外,該裝置是全自動的,在結合當前市場現有的理念的基礎上,本裝置加入了新的設計思路,能夠很好地減少資源浪費、環境污染、消防安全等,降低帶式輸送機糾偏對人力資源的依賴,從而形成各方面的良性循環。

2 輸送帶跑偏原因分析

經驗證,帶式輸送機在工作過程中的跑偏主要受自身結構和貨料參數影響。從自身結構分析,在物料運行時,輸送帶會受到外力且需要一直向前運動,若兩側的托輥受到的外力相差太大,會使輸送帶發生偏轉。

3 糾偏裝置

本裝置主要由感應托輥、旋轉軸、軸承座、支撐托輥、角度傳感器、角度編碼器等組成。

在輸送帶運行過程中,傳送帶會出現偏移情況,一旦偏移量過大,會對人員和物料造成影響,因此為了減少人員和物料損傷,設計一款糾偏裝置,但是,單單一個糾偏裝置不能滿足現有的需求,為了提高工作效率,需要外加一個自動調整的結構。傳統的糾偏是通過操作人員對托輥進行張緊,以此來達到糾偏的目的,但是此方法需要大量的人力,且糾偏難度較大。現存在的糾偏有自動糾偏和機械糾偏,糾偏的方向也是不同的,如:左右糾偏,上下糾偏等,這兩種都是針對托輥的糾偏。左右糾偏是把托輥整體結構加以扭矩,以桿的方式去促進帶式輸送機的糾偏,此糾偏方式會造成托輥的損害,輸送帶的摩擦損失,所以通過對整個帶式輸送機的分析,選定上下糾偏,采用上下糾偏只需要依據托輥與物料構成的角度進行調整,減少托輥左右移動,相較于左右糾偏對帶式輸送機的托輥更加友好。

在設計糾偏裝置時,如:保持帶式輸送機整體結構設計的穩定,且各個機構運行方向的中線是一致的;糾偏裝置在貨料含水量大時也能發揮作用;預留出輸送帶跑偏的空間,避免在發生偏轉時輸送帶直接脫離托輥邊緣,造成物料墜落;帶式輸送機結構簡單,整個機構的設計不容易被貨料卡死等這四點糾偏方法也需要被考慮到。當輸送機空載運行時,輸送帶通過兩個轉向滾筒、一個動力滾筒的多種組合進行運動,這三個滾筒間的輸送帶都是由托輥架支撐。輸送帶的運行軌跡主要受重力、零部件摩擦力的影響。

因此在設計帶式輸送機全自動糾偏裝置之前,此影響因素也需要被考慮。當輸送帶的中心線與滾筒的中心線和托輥架保持重合,這時輸送機處于理想狀態,此時帶式輸送機載重能力最強,工作更加平穩。為了使輸送機達到上述理想狀態,輸送帶結構需要滿足下列條件:運行時輸送帶的重心要處于托輥架和滾筒中心線上,且與水平托輥的夾角保持為90°;運行時動力滾筒對輸送帶所施加的力與滾筒中心線成平行狀態,且與托輥軸線夾角保持為90°;運行時輸送帶所受到的阻力不會與托輥架相交。

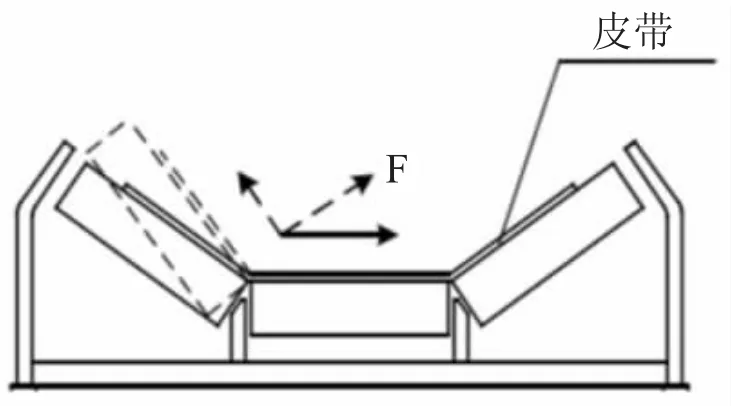

全部達到以上三個條件時,輸送帶的受力分析如圖1 所示。當輸送機在運行過程中,物料發生向左傾斜的趨勢,輸送帶將受右側推力影響,物料與輸送帶之間的靜摩擦力將會把輸送帶推出中線,如圖2 所示。輸送帶運輸物料一段時間后,物料與輸送帶偏移中線部分的重力所產生的牽引力將會互相抵消,物料會滾落在輸送帶的中心線附近。這時,物料對輸送帶造成的沖擊力會使其偏出中心線。

圖1 抬高托輥與輸送帶夾角

圖2 抬高托輥與輸送帶夾角達到糾偏目的

綜上所述,帶式輸送機運行時,如果帶式輸送機的中心線沒有與物料重心吻合,沒有與滾筒中線和托輥重合,輸送帶將會跑偏,反之則會居中運行。

對兩側托輥與輸送帶夾角的調整能夠把輸送帶和貨料自身的重量分解出回正牽引力,即當輸送帶向左跑偏時,加大左側托輥與輸送帶之間的夾角,從而使貨料下滑的重力轉變為對輸送帶回正的力。反之加大右側托輥與輸送帶之間的夾角,將角度編碼器與托輥架偏轉軸連接。當輸送帶跑偏時會推動托輥架,從而觸發角度編碼器,角度編碼器將信號傳輸給控制器,控制器根據預設的算法計算出偏移量。輸送帶邊緣被推移,進而使傾角傳感器和托輥架發生擺動,傾角傳感器向控制器傳輸傾角變化信號,控制器據此計算偏移角度。輸送帶跑偏程度是通過計算托輥架偏移量得出,本裝置也具備下列特點:檢測托輥架被推動后,可以自行復位;檢測托輥架接觸位置處安裝墊塊;每個托輥的半徑都相同;檢測托輥與輸送帶的夾角>90°;托輥既要重量輕,也要耐磨;運行時輸送帶所受到的阻力不會與托輥架相交。帶式輸送機全自動糾偏裝置的安裝方式:在上層輸送帶邊緣安裝糾偏檢測機構,在下層輸送帶末端處安裝糾偏托輥組。糾偏托輥支架末端用銷軸與電動推桿前端鉸接,推桿伸縮方向與輸送帶運行方向平行。電動推桿底座固定在帶式輸送機機架上,推桿伸縮時尾部留有小幅擺動空間。糾偏檢測機構和糾偏執行機構的電動推桿通過電線與控制機構連接。步進電機驅動器由控制機構管理。

由此,對上述結構進一步調整,該裝置能夠實現的功能就是物料向左傾斜,輸送帶將受右側推力影響,物料與輸送帶之間的靜摩擦力將會把輸送帶推出中線。輸送帶運輸物料一段時間后,物料與輸送帶偏移中線部分的重力所產生的牽引力將會互相抵消,物料會滾落在輸送帶的中心線附近。這時,物料對輸送帶造成的沖擊力會使其偏出中心線。在輸送帶發生偏移時,要做到全自動,需要添加檢測裝置,本檢測裝置通過對物料掉落的臨界狀態進行設計,來調整物料在運行時發生偏轉的角度范圍進行糾偏,由于在運行過程,只會發生某一側偏轉,所以,本裝置在糾偏時會進行兩側偏轉,因為一側糾偏會造成輸送帶歸正時間減少,故選擇同時糾偏。

通過糾偏裝置的實現,糾偏裝置滿足所設要求,在貨料含水量大時也能發揮作用。在自身結構一定的情況下,能夠很好的實現其相應的功能需求。

4 檢測裝置

由于目前工作環境以及人員需求的影響,帶式輸送機的糾偏方式的選擇傾向于全自動的形式,所以通過對帶式輸送機的糾偏裝置的進一步分析,從而對糾偏裝置的優化設計,進而實現全自動。初步糾偏裝置的模型主要是在輸送帶的中間加絕緣物質,以此通過攝像頭的模式進行糾偏。

通過糾偏裝置可以得出帶式輸送機全自動糾偏裝置的安裝方式:在上層輸送帶邊緣安裝糾偏檢測機構,在下層輸送帶末端處安裝糾偏托輥組。糾偏托輥支架末端用銷軸與電動推桿前端鉸接,推桿伸縮方向與輸送帶運行方向平行。電動推桿底座固定在帶式輸送機機架上,推桿伸縮時尾部留有小幅度的擺動空間,主要的擺動方式是上下擺動,也是兩側托棍的擺動。糾偏檢測機構和糾偏執行機構的電動推桿通過電線與控制機構連接,步進電機驅動器由控制機構管理。檢測裝置主要進行預測輸送帶是否有跑偏趨勢進行提前調整以及通過檢測當前輸送帶位置進行滯后糾偏。由于輸送帶的檢測發出命令時,會設置兩側同時糾偏,因此,需要進一步的計算兩側糾偏的位移量,以免造成其發生過度糾偏,發生不必要的危害。這樣,能夠以最低的成本控制輸送帶運行位置。關于輸送帶運行趨勢的預測,是對輸送帶近期的軌跡分析,判定輸送帶偏移時間,并向驅動裝置下達調整命令。

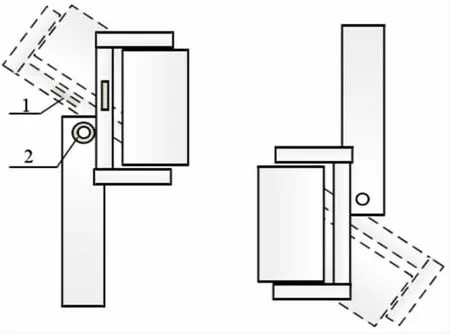

圖3 跑偏量檢測裝置

帶式輸送機全自動糾偏的檢測裝置主要要求對檢測到的信號進行降噪處理,因為工作環境相對聒噪,所以通過此影響設計并計算出能夠預測輸送帶運行趨勢的自動控制邏輯,并根據輸送帶的跑偏位移量作出不同的糾偏反應。但檢測裝置的安裝主要分為以下四種安裝方式:正面檢測、回程檢測、單面檢測和雙面檢測,分別是回程檢測安裝在輸送帶之間;在安裝在單面時,要把感應托輥向輸送帶中線挪動,用單面的偏移量來判定輸送帶位置;雙面都安裝時,兩個托輥架信號相互檢測,獲取的輸送帶位置信息更準確;正面檢測安裝在輸送帶的上端,進行俯視檢測。

將角度編碼器與托輥架的旋轉軸連接,當輸送帶跑偏時會推動托輥架,從而觸發角度編碼器,角度編碼器將信號傳輸給控制器,控制器根據預設的算法計算出跑偏量。輸送帶邊緣被推移而使傾角傳感器和托輥架擺動,傾角傳感器向控制器傳輸傾角變化信號,控制器據此計算偏移角度。該裝置會確定輸送帶當前運行狀態以及運行軌跡,及時向控制系統反饋信號使系統作出對應的糾偏調整,安裝檢測裝置的位置需要擁有正面檢測、回程檢測、單面檢測和雙面檢測四個位置的檢測。安裝在單面時,要把感應托輥向輸送帶中線挪動,用單面的偏移量來判定輸送帶位置;雙面都安裝時,兩個托輥架信號相互檢測,獲取的輸送帶位置信息更準確。帶式輸送機全自動糾偏裝置需要調整好托輥架與輸送帶運行方向的總體設計,從而確定該裝置可以在輸送帶發生糾偏是時能夠及時做出反應并做出相應的調整。在一開始的時候,主要選用對每個物品的整體進行大概輪廓預測然后設計適合大概尺寸,是兩側傾斜固定的單一裝置,此時裝置不會偏轉,但是物料會出現掉落和卡機的現象,所以此方法與全自動相悖,不可行,因此,我們采用力學的反饋進行調整,當力學傳感器檢測偏轉后推動托輥架與原有的傳送帶速度進行相應地改變,并設計了一種跑偏量檢測裝置來實時監控輸送帶跑偏量以及運行狀態。本裝置所采用的糾偏方案主要取決于托輥與輸送帶運行方向的夾角精度,而驅動系統的精度影響了夾角的調整精度。由于工作中輸送帶位于托輥上方,托輥容易受物料重量和輸送帶重量影響。而推桿是通過前后運動控制托輥,這兩項因素對推桿的影響可忽略不計,推桿的執行元件選用滾珠絲杠,滾珠絲杠能夠把直線運動與旋轉運動互相轉化,且具有高效率、損耗小、耐久度高、傳動精密高等優點。所以本裝置將使用推桿來控制托輥角度變化,減少了不必要的影響,根據輸送帶的跑偏程度來作出不同的糾偏反應,全自動糾偏系統設計全部完工。

圖4 檢測裝置安裝示意圖

當物料在輸送帶運行時,發生偏轉,此時的力學傳感器會發生響應,如果帶式輸送機的中心線設有與物料重心吻合,沒有與滾筒中線和托輥重合,輸送帶將會跑偏,反之則會居中運行。所以,當物料向左傾斜,輸送帶將被受右側推力影響,物料與輸送帶之間的靜摩擦力將會把輸送帶推出中線。輸送帶運輸物料一段時間后,物料與輸送帶偏移中線部分的重力所產生的牽引力將會互相抵消,物料會滾落在輸送帶的中心線附近。這時,物料對輸送帶造成的沖擊力會使其偏出中心線。但是單單考慮這些因素還不夠,其中需要保持輸送機結構基礎穩定,且各個機構的中線是一致的;帶式輸送機全自動糾偏裝置模型在做了許多現場操作的基礎上,分析了影響輸送帶跑偏的因素,設計了全自動糾偏系統。此系統不用人為干預,將會大大降低生產成本,提高生產效率。

本裝置的主要成果如下:找出傳送帶在不同受力狀態下,運載不同物料時的跑偏原因;制定了動態輸送帶糾偏措施,得出使用托輥進行糾偏的方案;設計一款跑偏量檢測裝置。用檢測托輥架的移動幅度算出輸送帶跑偏量,分析托輥架移動幅度與跑偏量關系的計算式的檢測方法;進行去噪處理,對跑偏量檢測信號進行過濾;設計出了帶式輸送機全自動糾偏系統、系統自動控制邏輯。帶式輸送機的全自動糾偏裝置設計全部結束。

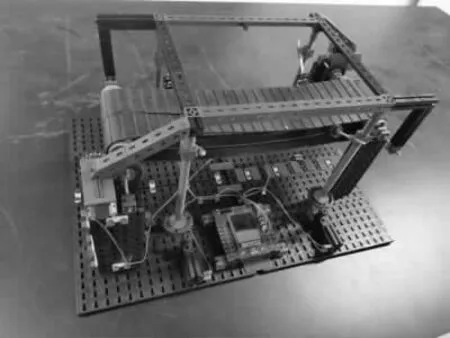

通過慧魚工具的搭建,本裝置的初步模型見圖5。

圖5

5 結論

帶式輸送機跑偏不僅僅造成生產停工、損壞設備等經濟損失的直觀危害,而且帶式輸送機的輸送帶跑偏更會造成浪費資源、污染環境、安全問題等潛在的危害,比如貨料會從輸送機邊緣掉落,掉落貨料的清理又是一項浪費大量物力、人力的活動,甚至在這一過程中嚴重污染環境,損害人體健康,故基于目前分析的糾偏原因,對帶式輸送機進行研究,此次的帶式輸送機全自動糾偏裝置相較于以往的糾偏方式做出調整,其更加的節省時間,降低人工成本,提高工藝要求。