全熱態連續煉銅工藝分析

朱云娥,王冬冬

(黑龍江紫金銅業有限公司,黑龍江 齊齊哈爾 161000)

銅的冶金分為火法煉銅和濕法煉銅,目前以火法煉銅為主[1-2]。由于能耗高、硫利用率低、環境污染大等問題,傳統的冶煉工藝已被新的冶煉技術所取代,特別是近二十年來,各種冶煉技術的涌現為銅冶煉技術的發展做出了很大的貢獻。目前,銅的熔煉技術主要分為兩大類:一類是閃速熔煉,一類是熔池熔煉[3-4]。閃速熔煉是精礦顆粒被氣體包圍,在隨氣流從上部噴嘴落下的過程中發生化學反應,因反應速度很快,閃速完成了氧化及熔化過程;熔池熔煉則是精礦顆粒不僅與氣相接觸,還有液體熔渣相,精礦顆粒處于強烈攪動的三相流體的熔池中,進行強烈的氧化反應而實現熔煉目的,如側吹爐熔煉、底吹爐熔煉、諾蘭達熔煉、三菱法熔煉、特尼恩特熔煉、艾薩熔煉、水口山法和白銀法等。這兩類工藝都能有效地解決能耗高、污染嚴重的問題,代表了今后的銅冶煉技術發展方向。

1 冶煉工藝的選擇

黑龍江紫金銅業有限公司是黑龍江多寶山銅業股份有限公司投資興建銅冶煉項目而設立的,黑龍江多寶山銅業股份有限公司成立于2006年1月,2016年,紫金礦業集團股份有限公司通過股權收購實現對黑龍江多寶山銅業股份有限公司100%控股。黑龍江紫金銅業有限公司銅冶煉項目是黑龍江省規劃建設的百大項目,是紫金礦業集團股份有限公司力圖主導產業布局、做大做強銅板塊的長遠規劃。項目總投資為40億元,從設計產能來看,年產標準陰極銅15萬t、硫酸60萬t。

1.1 工藝比較

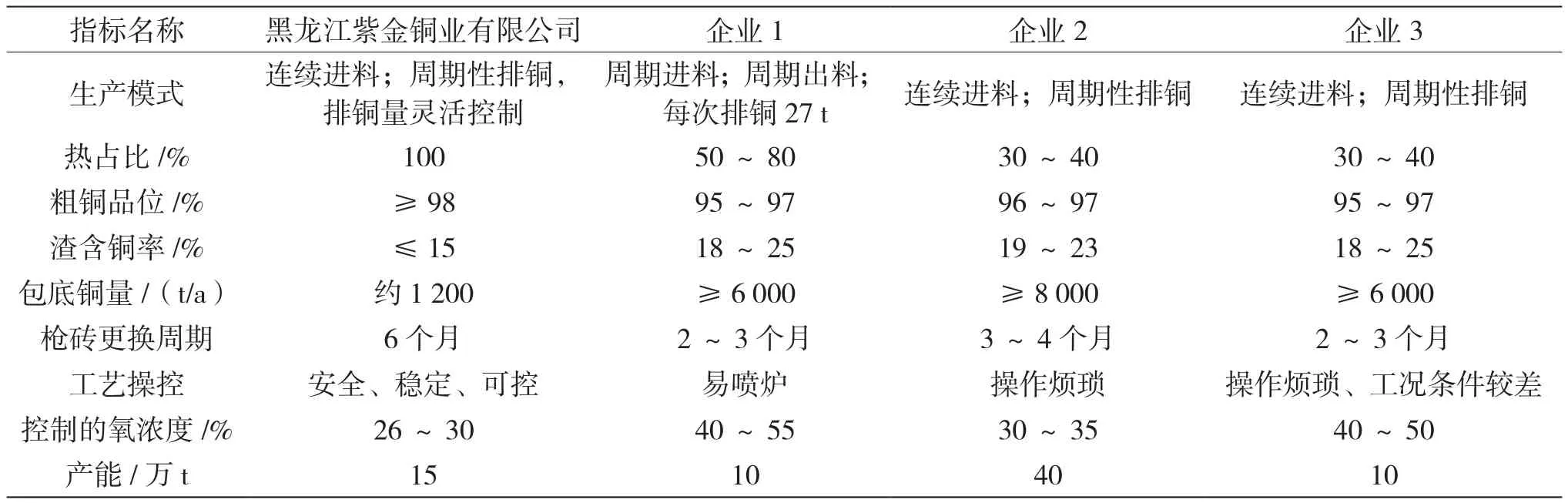

銅冶煉的火法系統包括熔煉、吹煉和精煉三道工序,其中,熔煉包括閃速熔煉和熔池熔煉兩大類,可選擇的工藝有閃速熔煉、側吹爐熔煉、底吹爐熔煉等;目前使用很成熟的吹煉工藝有閃速吹煉、Peirce-Smith(PS)轉爐吹煉、底吹爐、火精爐等;精煉以回轉式陽極爐為主,少量采用傾動爐、反射爐工藝。不同的工藝有各自的特點,如何根據不同工藝的優缺點并結合企業的實際,揚長避短,選擇合適的工藝來進行配置是十分關鍵的。國內外主要銅冶煉企業所采用的工藝配置、作業方式、工藝特點如表1所示。

從表1可以看出,PS轉爐吹煉雖然簡單、成熟、易操作、易掌握,但吹煉效率低,低空污染嚴重,需要配備行車吊運包子,車間勞動條件差,不符合日益嚴格的環境保護要求。此外,因進料、排渣、排銅作業,爐體必須頻繁轉入轉出,且爐內排銅后空爐、進料后滿爐,這種作業制度帶來的爐內溫度高低轉換頻繁,嚴重影響耐火材料的使用壽命。而底吹連續吹煉以它特有的優勢在吹煉工藝中具有很強的競爭力,可以采用熱態進料、部分熱態部分冷態或全冷態等形式的冰銅入爐,運行指標明顯優于頂吹連續吹煉、諾蘭達連續吹煉,和閃速吹煉相比,其具有工藝流程短、操作靈活性強等優勢,具有中國自主知識產權。

表1 國內外主要銅冶煉企業的火法工藝特點

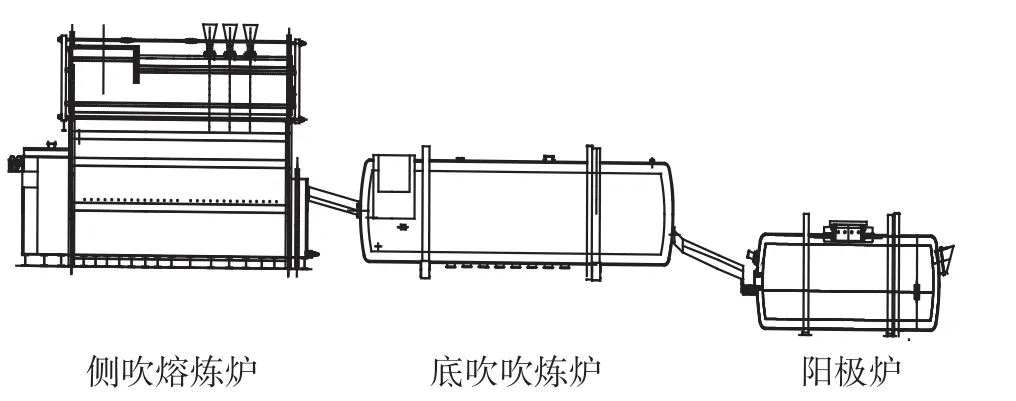

1.2 工藝的選擇與布置

黑龍江紫金銅業有限公司選擇了“側吹爐熔煉+底吹爐吹煉+回轉式陽極爐精煉”的三連爐配置工藝,側吹爐產出的冰銅以虹吸方式通過溜槽連續自流至底吹爐吹煉,底吹爐吹煉產出的粗銅自流至陽極爐進行精煉,從而實現全熱態連續煉銅。在設計上,對爐體結構進行優化,例如,將底吹爐由上部進料方式改為端頭中部進料,不僅使爐體之間配合更緊湊,而且大幅度降低了廠房高度。三大爐的規格分別為:側吹爐28 m2、底吹爐Φ4.4 m×23 m、陽極爐Φ4.2 m×13.5 m。其平面配置如圖1所示。

圖1 熔煉系統三大爐平面配置

2 全熱態連續爐體的實踐

黑龍江紫金銅業有限公司的15萬t銅冶煉項目于2017年5月開工,2019年8月18日點火,2019年9月3日投料試生產,試生產一次性成功。生產實踐表明,全熱態連續煉銅工藝運行穩定的關鍵在于側吹爐與底吹爐的協調和控制。側吹爐最佳工藝控制條件為:氧濃度70%~80%,產出冰銅溫度1 270~1 280 ℃,爐渣溫度1 300~1 330 ℃,冰銅品位70%~76%,床能力(干基)75~80 t/(d·m2)。此條件下產出的冰銅有利于底吹爐的平穩控制,通過控制底吹爐的氧濃度和爐內熔體液面的高度在規定范圍內,著重保持薄冰銅層操作,這樣的近兩相操作模式可以在銅過吹時始終確保有薄層冰銅作為爐內還原劑,避免銅過吹嚴重,同時保證粗銅品位達標。爐內熱平衡的有效控制既保證了爐內溫度的相對穩定,又保證了冷料(殘極、包底銅、外購粗銅等)的加入。根據工藝要求和處理能力,陽極爐實現二次進料,第一次多進料,使陽極爐進行較深的預氧化,既縮短陽極爐的單爐作業周期,還保持了底吹爐爐內的液面相對穩定。

經生產實踐,全熱態連續煉銅工藝實現了設計之初提出的目標:連續、穩定、安全、可控、環境友好。底吹爐吹煉取得了很好的效果,與同行企業相比,本項目的相關指標達到了國內領先水平,如表2所示。

表2 底吹爐吹煉與國內底吹爐型的指標比較

3 結語

本項目采用“側吹爐熔煉+底吹爐吹煉+回轉式陽極爐精煉”的三連爐配置工藝,實現了全熱態連續煉銅,熱冰銅連續進爐,底吹爐間斷性排放粗銅,作業方式靈活性強。黑龍江紫金銅業有限公司現已成為國內第一家真正實現全熱態連續煉銅的企業。該工藝屬世界首創,各項技術指標達到國內領先水平。其解決了底吹爐過吹的問題,使底吹爐吹煉爐渣含銅率穩定控制在15%以下,同時大大降低了底吹爐帶出的包底銅量,每月帶出的包底銅控制在100 t左右。工藝運行安全、穩定,解決了同類廠家吹煉過程中易出現噴爐事故的難題。根據陽極爐的粗銅需求量,該工藝可靈活、連續地進行10~200 t/次的高品質粗銅排銅操作,滿足了陽極爐的各種作業需求。底吹爐產出的粗銅品位可穩定控制在98%左右,氧槍磚的使用壽命大大延長,目前已達到半年。