皮秒激光燒蝕7075鋁合金數(shù)值模擬與實(shí)驗(yàn)研究

潘嘉裕,莊 鵬,于新海

(華東理工大學(xué)機(jī)械與動(dòng)力工程學(xué)院過程設(shè)備科學(xué)與工程研究室,上海 200237)

1 引 言

近年來,激光微加工在材料加工領(lǐng)域中凸顯出重要作用,激光技術(shù)在工業(yè)的應(yīng)用越來越廣泛。為增強(qiáng)對(duì)激光加工過程的控制,使得脈沖激光可以實(shí)現(xiàn)對(duì)特征尺寸的精確控制,研究激光與目標(biāo)材料之間的相互作用機(jī)理對(duì)于優(yōu)化激光沖擊工藝參數(shù)至關(guān)重要。盡管隨著測(cè)試設(shè)備的精度和靈敏度的提高,研究人員對(duì)激光的消除機(jī)理逐漸了解,但是由于激光消除的過程中,在單位脈沖時(shí)間內(nèi)材料表面可能會(huì)出現(xiàn)高溫、高壓,產(chǎn)生等離子體與熔融材料爆炸等復(fù)雜的實(shí)驗(yàn)現(xiàn)象,直接實(shí)驗(yàn)觀察仍然存在困難[1],因此激光消除機(jī)制仍存在爭(zhēng)議。

傳統(tǒng)模型中,通過基于比爾-朗伯定律(Beer-Lambert Law)吸收的激光能量和機(jī)體內(nèi)的熱傳導(dǎo)方程描述熱傳遞與材料的去除機(jī)理。對(duì)于超快激光消除的情況,原有的激光消除機(jī)理已不再適用,因而基于傳統(tǒng)的激光消除模型提出了雙溫模型(Two-temperature model,TTM),即假設(shè)激光能量首先被電子吸收,然后通過金屬目標(biāo)材料的電子-聲子耦合轉(zhuǎn)移到晶格系統(tǒng)中。Anisimov[2]首次通過引入電子溫度系統(tǒng)和晶格溫度系統(tǒng)組成的兩個(gè)溫度系統(tǒng)來描述此過程,并相應(yīng)的將這個(gè)模型稱為雙溫模型。盡管研究人員進(jìn)一步將雙溫度模型與分子動(dòng)力學(xué)(TTM-MD)理論相結(jié)合,從而在原子層面研究了超快激光輻照對(duì)目標(biāo)材料的影響[3-5]。但是由于分子動(dòng)力學(xué)模擬非常耗時(shí),同時(shí),微觀結(jié)果很難應(yīng)用于宏觀發(fā)現(xiàn)和分析。因此在對(duì)激光燒蝕進(jìn)行模擬仿真時(shí),通常使用傳統(tǒng)的TTM模型對(duì)其燒蝕厚度進(jìn)行初步判斷,以達(dá)到在工業(yè)過程中優(yōu)化激光參數(shù)的目的[6]。

許多研究人員已經(jīng)報(bào)道了基于TTM的超短激光加工的仿真研究。陳安民[7]研究了一維條件下,雙溫模型下飛秒激光對(duì)銅靶的燒蝕過程。Kumar[8]使用2D軸對(duì)稱的雙溫模型對(duì)Ti6Al4V的仿真,并通過能量密度分別為0.84 J/cm2與8.4 J/cm2時(shí)激光的單次燒蝕試驗(yàn)佐證了仿真結(jié)果。王興盛[9]進(jìn)一步優(yōu)化了雙溫模型,研究了在5.97到18.41 J/cm2的單脈沖雙溫模型與多脈沖疊加下的激光燒蝕仿真與實(shí)驗(yàn)結(jié)果。Saghebfar[10]研究了多次激光燒蝕與不同脈沖時(shí)長(zhǎng)對(duì)鉻靶的影響,同時(shí)指出隨著功率密度的增加,弛豫時(shí)間也會(huì)相應(yīng)的增加。但是針對(duì)低熔點(diǎn)金屬受熱影響區(qū)影響,金屬液化成熔融態(tài)而被生成的等離子體沖擊波帶出而對(duì)激光沖擊的深度影響研究相對(duì)較少。

本文通過數(shù)值仿真的方法,研究了激光對(duì)鋁合金表面的影響。針對(duì)二維軸對(duì)稱情況,通過使用COMSOL軟件解出通過雙溫模型方法控制的超短脈沖激光-物質(zhì)相互作用的方程式。建立了皮秒激光與7075鋁合金的雙溫模型,研究了不同激光功率密度下的材料消除情況,消除次數(shù)與材料消除深度之間的關(guān)系,同時(shí)通過實(shí)驗(yàn)研究,比較了仿真預(yù)測(cè)的深度和實(shí)際激光的燒蝕深度,有力的揭示了材料去除的機(jī)理。

2 模型方法

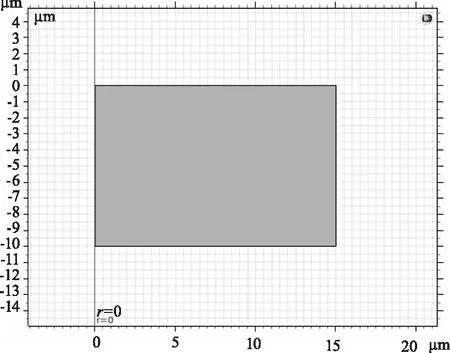

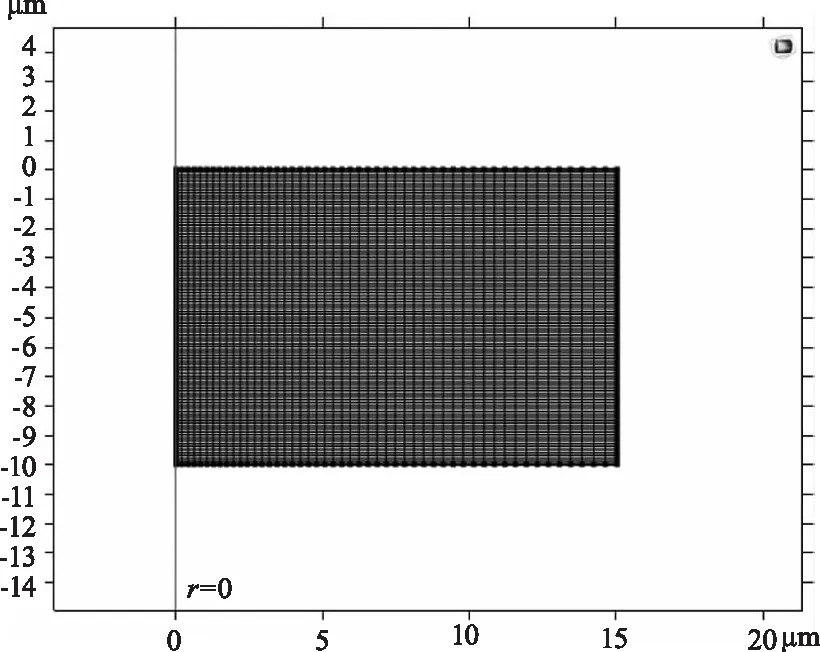

2.1 幾何模型與網(wǎng)格劃分

由于激光束中心軸有關(guān)的幾何對(duì)稱性,故采用二維軸對(duì)稱模型[9]。該仿真模型的厚度為10 μm,半徑為15 μm,橫向?yàn)閞方向,縱向?yàn)閦方向。激光束沿z軸上進(jìn)行傳播,圖形左側(cè)為軸對(duì)稱邊界,右側(cè)和底部為零通量邊界,初始環(huán)境溫度設(shè)置為293 K,環(huán)境壓力為1 bar。由于激光入射的光斑中心為r=0,z=0 μm處,因而,在r=0與z=0 μm處,細(xì)畫網(wǎng)格,r方向上的單元數(shù)為50,z方向上的單元數(shù)為100。

圖1 鋁片的尺寸形狀及分布Fig.1 Size,shape and distribution of aluminum

圖2 網(wǎng)格劃分Fig.2 Mesh generation

2.2 雙溫模型

當(dāng)超短激光脈沖照射材料時(shí),激光能量首先通過光子-電子相互作用被電子系統(tǒng)吸收,然后熱量通過電子-聲子耦合傳遞給晶格。由于電子和晶格之間存在非熱平衡,因此常規(guī)的熱傳導(dǎo)模型不適用于此條件。因此,通常采用雙溫模型(Two-temperature model,TTM)描述了超短脈沖與物質(zhì)之間的相互作用,該研究也用于獲得溫度在時(shí)間和空間上的分布特征。下面給出了描述TTM中非平衡傳熱的控制方程:

(1)

(2)

其中,Ce和Cl分別是電子和晶格的熱容;Ke是電子的導(dǎo)熱率;Kl是晶格導(dǎo)熱率;G是電子-聲子耦合常數(shù);源項(xiàng)Q(r,t)是每單位時(shí)間吸收的激光能量密度,其表達(dá)式為式(3)。由于晶格能量方程具有的能量很小,因此可以忽略不計(jì)。

[Gaussian_time(t)][Lambert(z)]

(3)

(4)

(5)

Lambert(z)=exp(-αz)

(6)

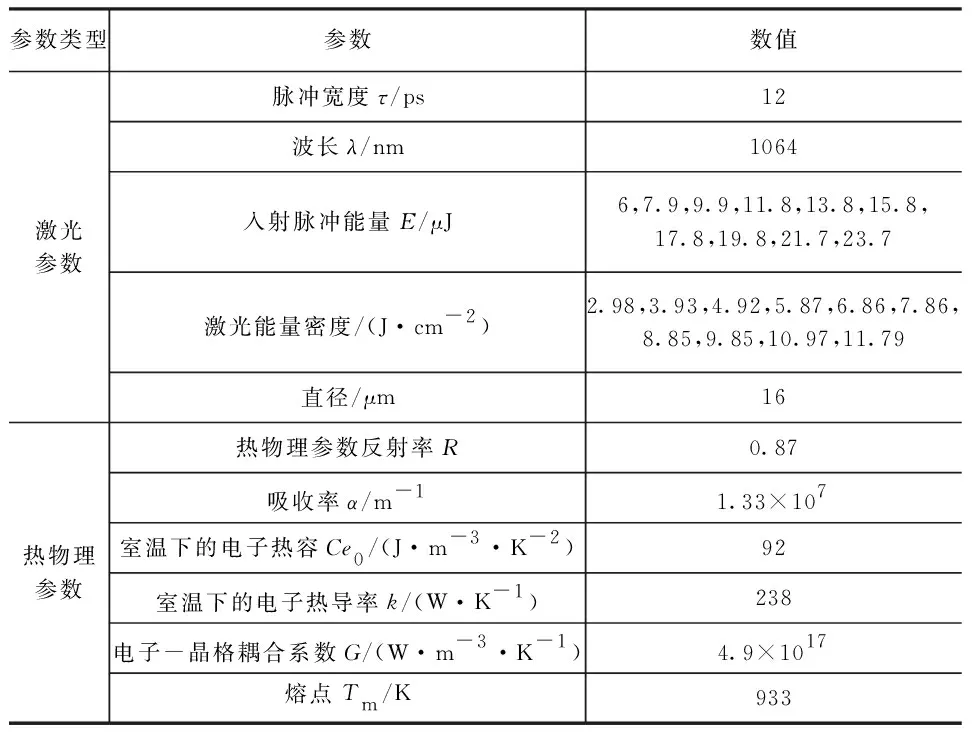

在此模型中,至少三個(gè)變量(即Ce,Ke和G)取決于溫度,盡管它們被稱為常數(shù)。材料的物理參數(shù)和所使用的激光參數(shù)如表1所示。

表1 用于TTM模擬的目標(biāo)材料的 物理參數(shù)[11-13]Tab.1 Physical parameters of the target material for TTM simulation

2.3 實(shí)驗(yàn)步驟

激光沖擊試驗(yàn)在25 mm(長(zhǎng))×25 mm(寬)×3 mm(厚)的鋁合金樣品上進(jìn)行激光燒蝕實(shí)驗(yàn),激光器購自江陰德力激光設(shè)備有限公司的Amber全系列激光器,波長(zhǎng)為1064 nm,為減少上一個(gè)脈沖的熱效應(yīng)對(duì)激光消除的影響,脈沖間隔為5 s。將激光通過glavanno掃描儀(Scanlab basiCub焦距:160 mm,光斑直徑:16 μm)在鋁合金上進(jìn)行激光燒蝕。

3 結(jié)果與討論

3.1 單脈沖材料去除

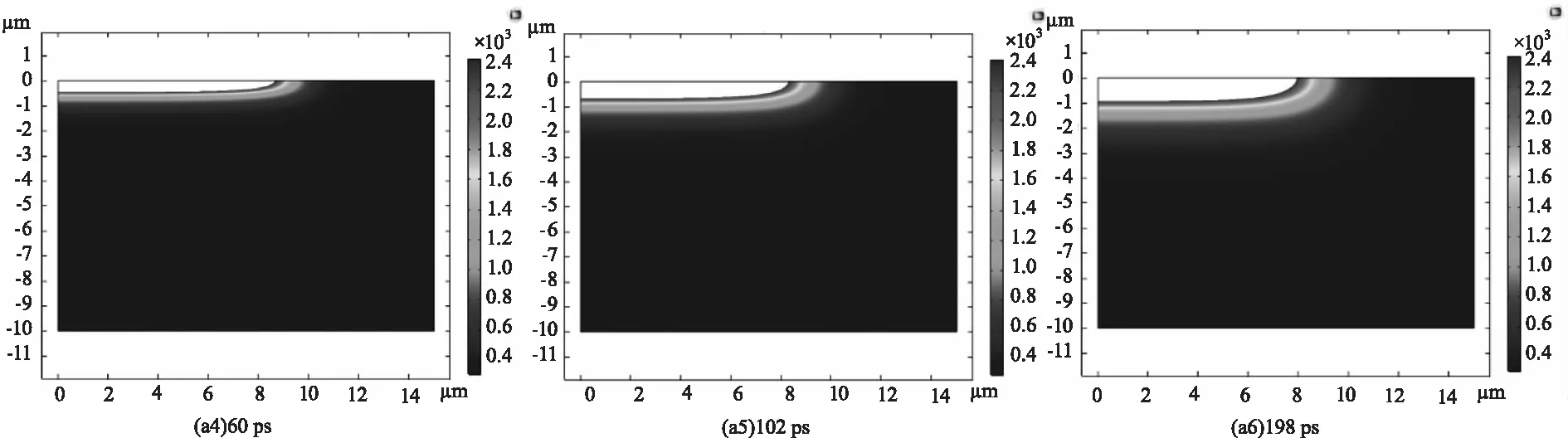

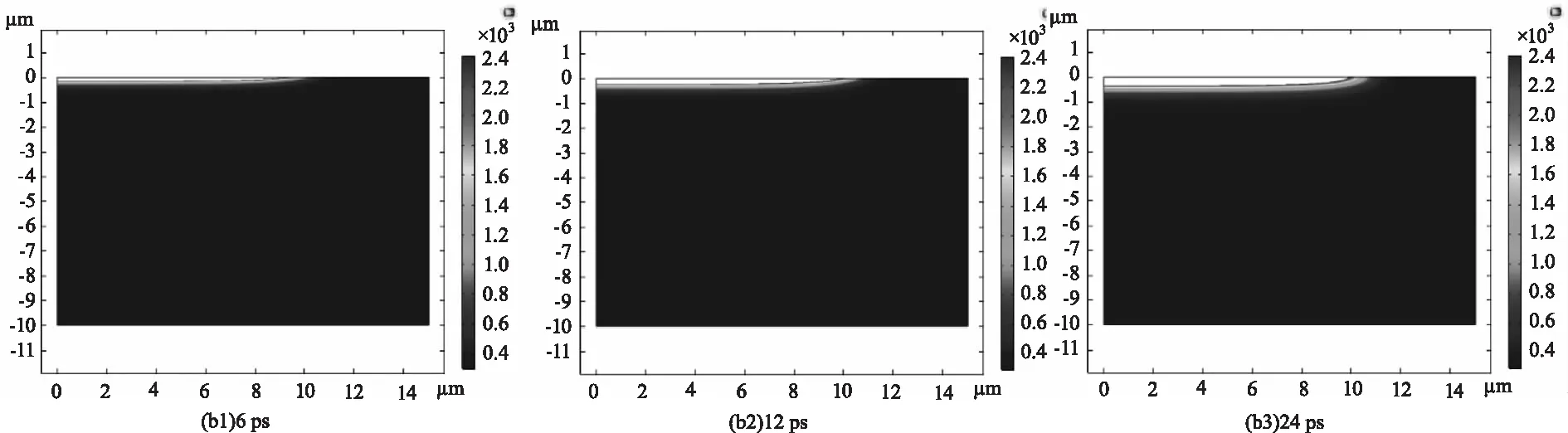

通過假設(shè)晶格溫度達(dá)到材料的汽化溫度時(shí)發(fā)生材料燒蝕,從而獲得燒蝕的坑口輪廓,進(jìn)而與實(shí)驗(yàn)結(jié)果進(jìn)行比較。燒蝕后的彈坑輪廓是通過軸對(duì)稱有限元模擬獲得的,圖3顯示的是激光能量為4.92 J/cm2和9.85 J/cm2能量密度下,t= 6,12,24,60,102和198 ps時(shí)鋁合金的溫度分布輪廓。

(a)4.92 J/cm2

(b)9.85 J/cm2圖3 在不同時(shí)間點(diǎn)的晶格溫度和表面凹陷的輪廓Fig.3 Contours of lattice temperatures and surface recessions at different times

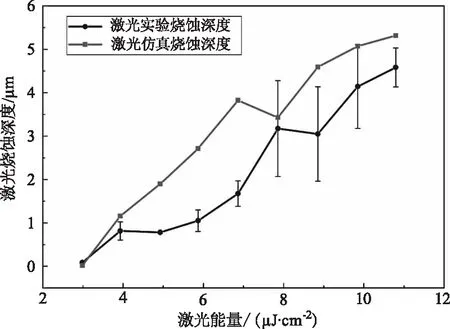

3.2 脈沖功率密度對(duì)去除深度的影響

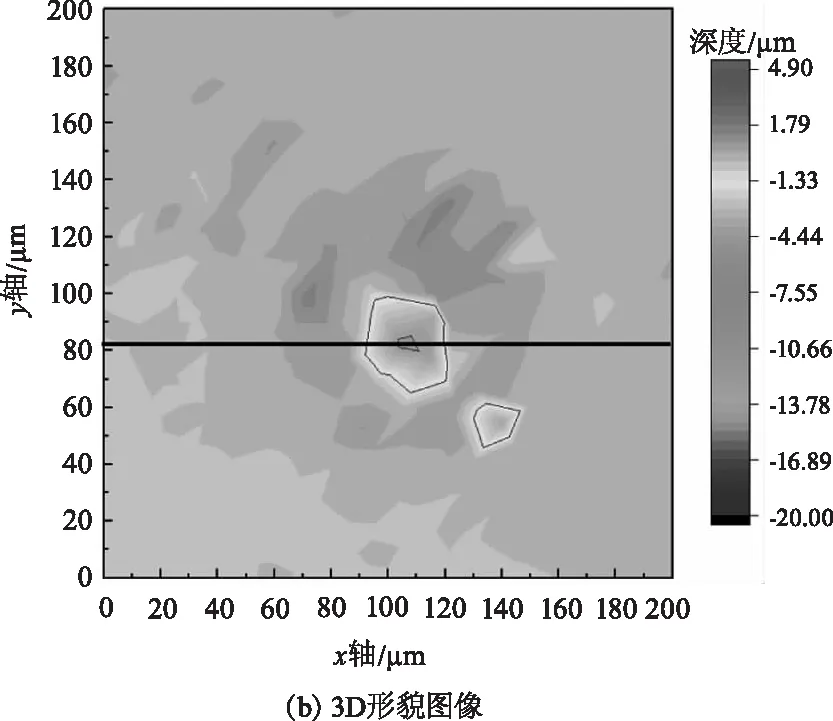

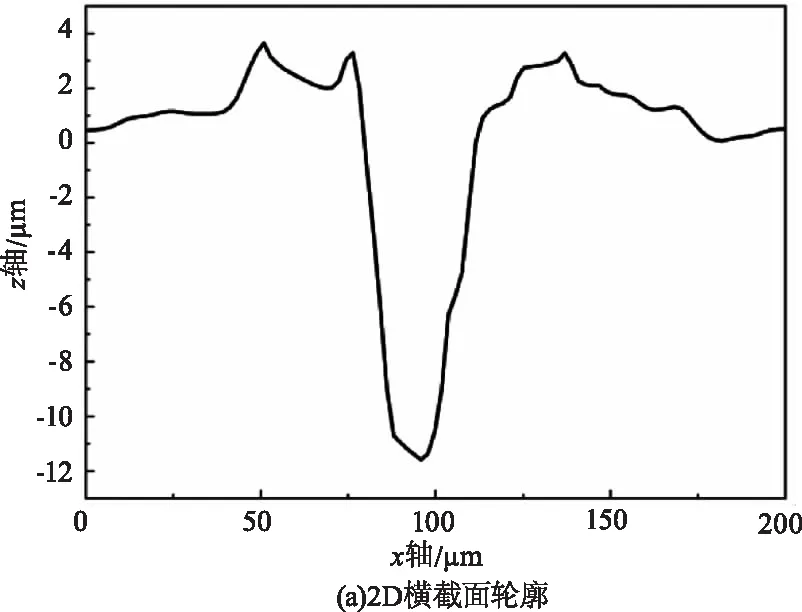

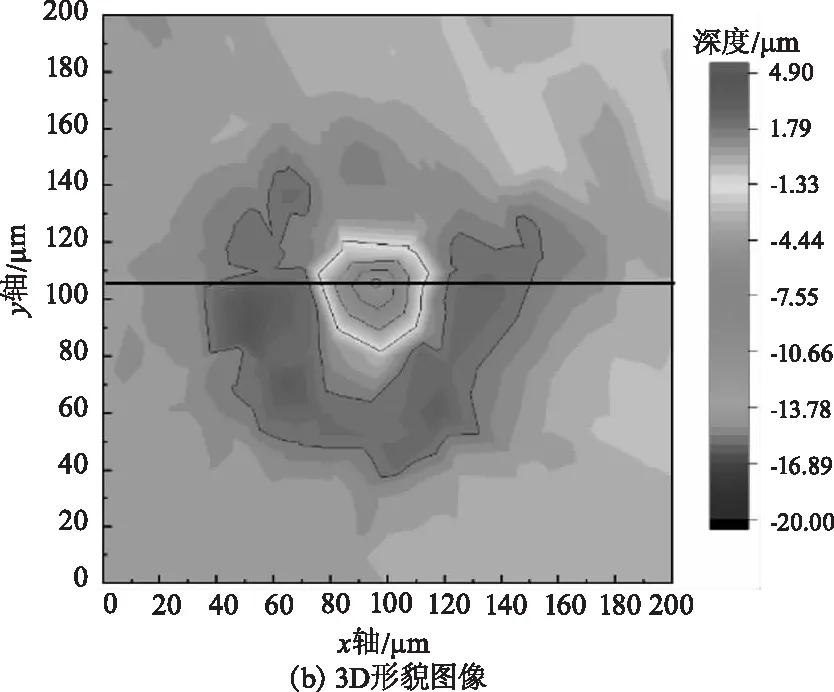

激光去除材料的機(jī)理與激光功率密度有較大的關(guān)系,對(duì)于鋁而言,當(dāng)功率密度小于0.25 J/cm2時(shí),金屬表面僅發(fā)生熔化,而當(dāng)激光通量高于此值時(shí),材料的不同層面會(huì)有三種不同的消除機(jī)理:原子化、在相圖的臨界點(diǎn)處熱分解[14-15]、動(dòng)態(tài)機(jī)械碎片剝離[5],其中第三種消除機(jī)理占約總體燒灼質(zhì)量的80 %[16]。因此,若只考慮相圖中的臨界點(diǎn)分離效應(yīng)[17-18],模擬得出的燒蝕深度相較與實(shí)驗(yàn)值應(yīng)會(huì)偏小。圖4和圖5顯示了燒蝕區(qū)域的二維和三維形態(tài),可以看出激光燒蝕后的表面形狀與火山口形狀相似,因此鋁合金燒蝕機(jī)制可能是由于過熱的熔融態(tài)鋁合金被擠壓出原有的位置。

圖4 7075鋁合金樣品在4.92 J/cm2的激光通量下 用WYKO NT1100光學(xué)表面輪廓分析系統(tǒng)捕獲的 單脈沖燒蝕圖像(脈沖數(shù)為3次)Fig.4 Single pulse ablation images of 7075 aluminum alloy sample under a laser fluence 4.92 J/cm2(3 pulses)

圖5 7075鋁合金樣品在9.85J/cm2的激光通量下 用WYKO NT1100光學(xué)表面輪廓分析系統(tǒng)捕獲的 單脈沖燒蝕圖像(脈沖數(shù)為3次)Fig.5 Single pulse ablation images of 7075 aluminum alloy sample under a laser fluence 9.85 J/cm2 (3 pulses)

圖6是通過雙溫模型預(yù)測(cè)出的溫度場(chǎng),對(duì)沿著7075鋁合金在激光功率密度增加時(shí),沿材料內(nèi)部方向的熔化溫度的建模溫度等值線,假設(shè)高于融化溫度部分認(rèn)為是材料燒蝕部分,其深度的有效值采用孔中心區(qū)域的最大深度。從圖中可以看出,燒蝕深度略小于熔化溫度等值線,這是由于溢出的等離子體帶走了部分的熱量,使得仿真的熔融區(qū)域略大于實(shí)驗(yàn)的燒蝕深度。

圖6 7075鋁合金激光燒蝕深度的實(shí)驗(yàn)數(shù)據(jù) 和模擬結(jié)果的比較Fig.6 A comparison of experimental data and simulation results for 7075 aluminum alloy

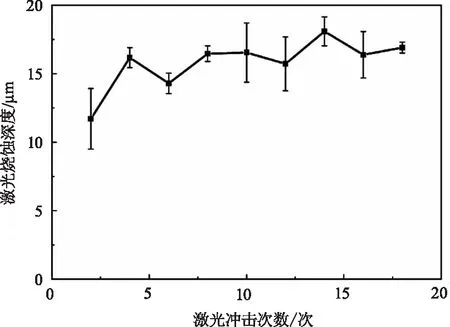

3.3 多脈沖激光對(duì)去除深度的影響

不同脈沖數(shù)的脈沖激光燒蝕坑的中心線輪廓如圖7所示。當(dāng)激光沖擊孔的深度達(dá)到一定程度時(shí),隨著照射脈沖數(shù)的增加,激光沖擊空的深度幾乎保持不變。為了防止激光沖擊的蓄熱效應(yīng)對(duì)于實(shí)驗(yàn)結(jié)果的影響,每次皮秒激光沖擊的時(shí)間間隔為5 s。這些結(jié)果與Rahman[19]和Sobhani[20]已經(jīng)驗(yàn)證了當(dāng)脈沖數(shù)量增加到飽和時(shí),此時(shí)激光燒蝕的孔深只和激光參數(shù)與激光燒蝕孔的半徑有關(guān),因而對(duì)于7075鋁合金而言,由于其合金的熔點(diǎn)較低,因而燒蝕深度并不會(huì)隨著脈沖次數(shù)增加而有顯著的深度變化。

圖7 激光功率密度為11.79 J/cm2時(shí)不同脈沖數(shù)的 脈沖激光燒蝕坑的深度Fig.7 Centreline profiles of the craters by multi-pulse laser percussion with different number of pulses

4 結(jié) 論

本文基于雙溫度模型,對(duì)飛秒激光對(duì)鋁合金的燒蝕過程進(jìn)行了數(shù)值模擬皮秒激光在1064 nm波長(zhǎng)下對(duì)鋁合金進(jìn)行12 ps激光燒蝕,然后與實(shí)驗(yàn)結(jié)果相比較,得出的結(jié)論如下:

1)實(shí)驗(yàn)過程中激光燒蝕深度比雙溫模型的融化溫度層相比更淺,大部分的激光燒蝕是由激光帶來的能量轉(zhuǎn)化成熱量,將金屬融化后通過動(dòng)態(tài)機(jī)械碎片剝離基體材料,因此激光燒蝕后的7075鋁合金在相同功率密度下的燒蝕深度要比熔點(diǎn)較高的金屬深度高。同時(shí),隨著功率密度不斷增加,激光消除深度也不斷增加。

2)同時(shí)實(shí)驗(yàn)表明,激光燒蝕的深度極限只和激光特性和環(huán)境有關(guān),對(duì)于激光功率密度為11.79 J/cm2時(shí),脈沖次數(shù)超過四次時(shí),激光燒蝕的深度與幾何形狀幾乎保持不變。