160 kt/a硫酸裝置轉化工序技術改造

孫晉琳,尹福興,汪國祥,裴增文,張映群,李 龍

(云南黃金礦業集團股份有限公司,云南昆明 650299)

硫酸用途廣泛,主要用于硫酸法生產鈦白粉、磷化工生產、新能源電池生產、化工冶金及建材等行業。含金硫鐵礦制酸及冶煉工序中,含金硫鐵礦通過沸騰爐氧化焙燒脫硫制酸,并使含金硫鐵礦的金、銀等金屬富集,焙燒渣再通過水洗—氰化—活性炭吸附—解析工序綜合回收金、銀,氰化渣制備球團。某公司現有160 kt/a含金硫鐵礦制酸裝置,主要包括原料工序、焙燒工序、凈化工序、干吸工序和轉化工序。其中轉化工序在生產中未能達到設計要求,通過長期對生產數據進行分析及對物料平衡、熱平衡等進行計算,針對相關問題找出解決方案并進行技術改造。

1 硫鐵礦制酸工藝流程

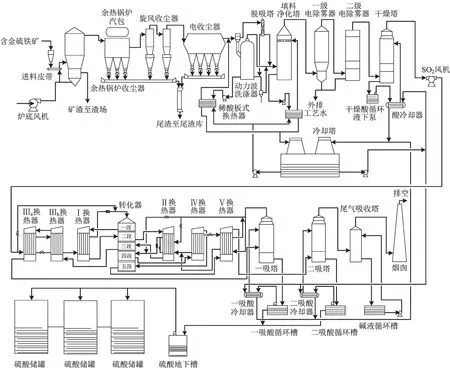

160 kt/a含金硫鐵礦沸騰焙燒制酸裝置生產工藝流程見圖1。

圖1 160 kt/a硫鐵礦沸騰焙燒制酸裝置生產工藝流程

硫鐵礦輸送到振動篩篩分后,由皮帶輸送機送至焙燒加料斗,連續均勻地送至沸騰爐中焙燒,焙燒后的礦渣送至渣場。沸騰爐口約900 ℃的SO2爐氣經過余熱鍋爐降溫至400 ℃左右,再進入旋風除塵器、電除塵器進一步除塵后,爐氣溫度約350 ℃,塵(ρ)<0.2 g/m3,轉入凈化工序。進入動力波洗滌塔,使用w(H2SO4)5%的稀硫酸對煙氣進行洗滌,除去煙氣中部分As、F及塵,降溫洗滌至62 ℃左右,轉入填料塔繼續降溫除塵。經填料塔降溫除塵后,凈化煙氣進入電除霧器,除去煙氣中的硫酸霧。補進空氣,控制φ(SO2)在8.5%左右,煙氣進入干燥塔,將ρ(H2O)降至0.1 g/m3以下,再通過SO2主風機,進入轉化工序,先后經過兩次轉化后分別通過一吸塔、二吸塔吸收其中的SO3,通過各自的循環酸槽進行循環吸收噴淋后,成品硫酸至循環酸槽溢流口流入地下酸槽,打入成品酸庫儲存銷售,經過二次吸收后的爐氣經塔頂的纖維除霧器除霧后,通過60 m煙囪達標排放。

1.1 轉化工序工藝流程

硫酸車間160 kt/a硫鐵礦制酸裝置轉化工序采用“3+2”二轉二吸流程,換熱為“ⅢⅠ-ⅤⅣⅡ”流程。凈化后的煙氣通入干燥塔干燥后,進入SO2主風機,升壓后,經Ⅲa、Ⅲb和Ⅰ換熱器加熱至420 ℃左右進入轉化器反應,此為第一次轉化。經過轉化器一、二、三段催化劑床層反應后,一次轉化氣經Ⅲa、Ⅲb換熱器冷卻后,送入一吸塔。經過一吸塔的煙氣,再經Ⅴ、Ⅳ、Ⅱ換熱器加熱及四段電加熱器補熱至約410 ℃,煙氣進入轉化器四段、五段,進行第二次轉化,總轉化率可達99.8%。煙氣經Ⅴ換熱器冷卻后,送至二吸塔。為保障轉化系統升溫預熱,在轉化器一段、四段進口處各加設電加熱器。布置相對應的副線和閥門,以便于調節轉化器各段溫度。

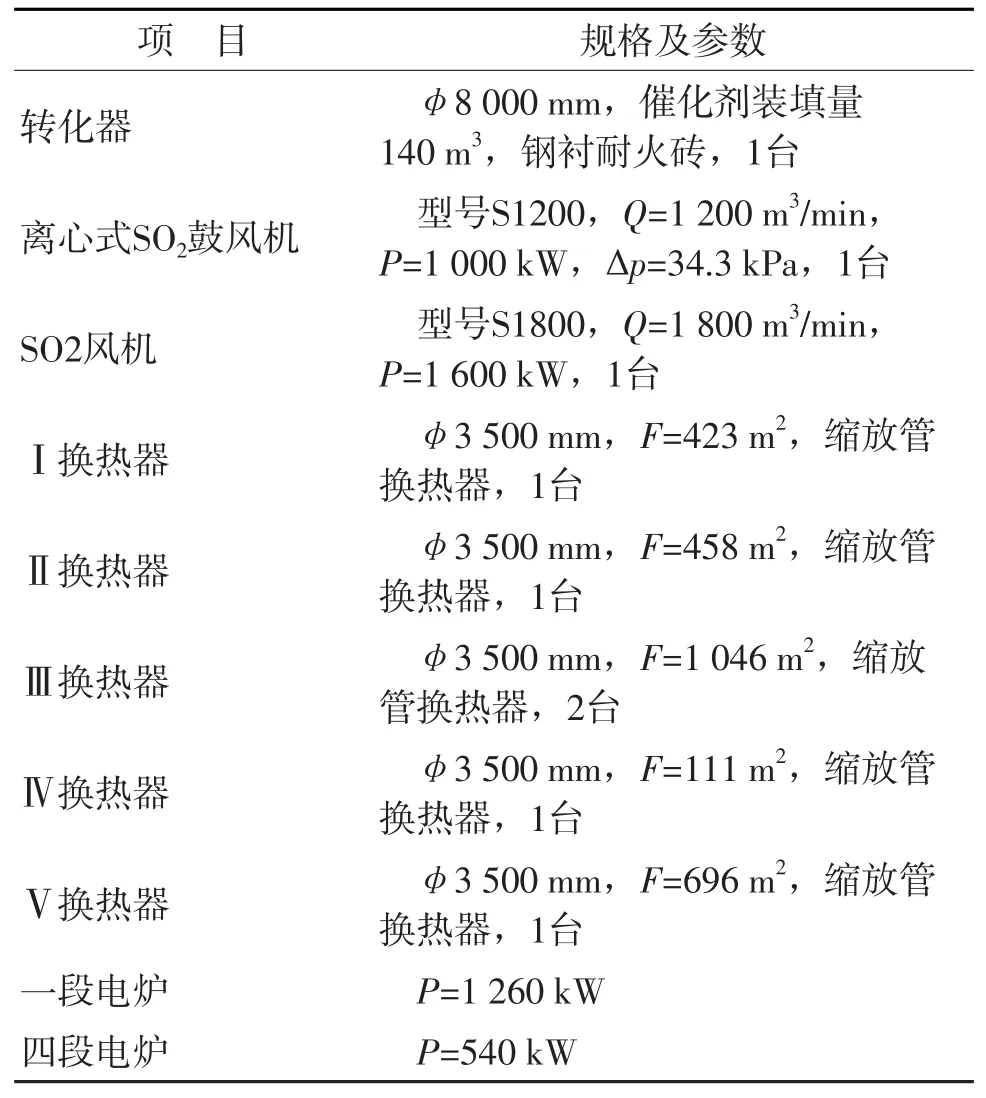

1.2 主要設備及參數

160 kt/a硫鐵礦制酸裝置轉化工序換熱器設計總換熱面積為2 734 m2,主要設備配置和主要技術指標見表1和表2。

表1 轉化工序主要設備配置

表2 轉化工序主要技術指標

2 技改前情況分析

2.1 轉化工序生產情況

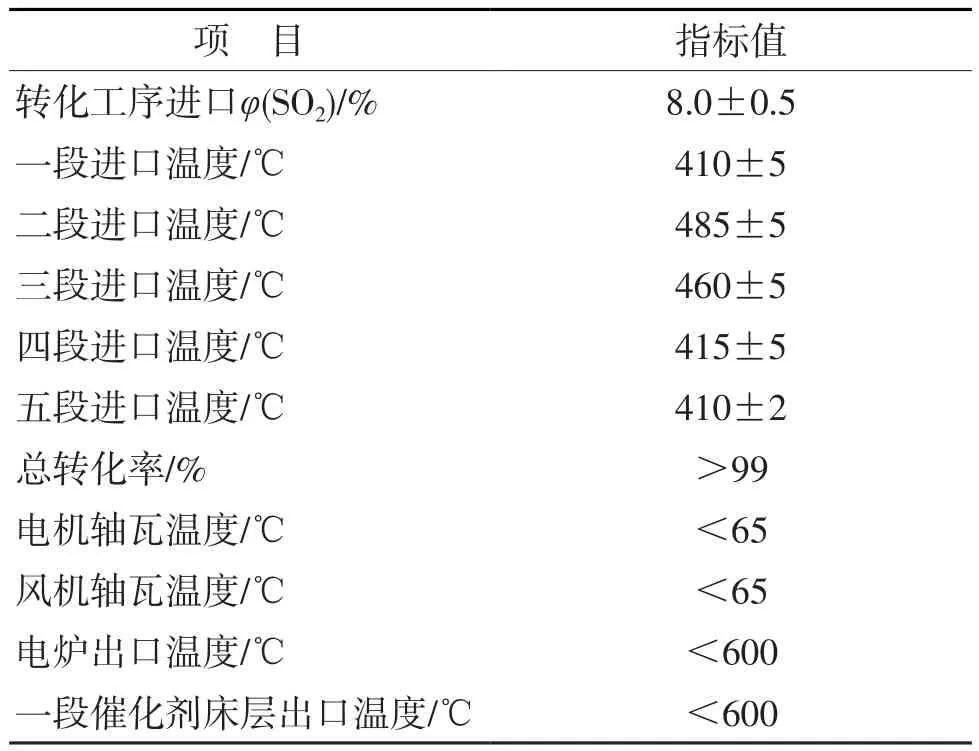

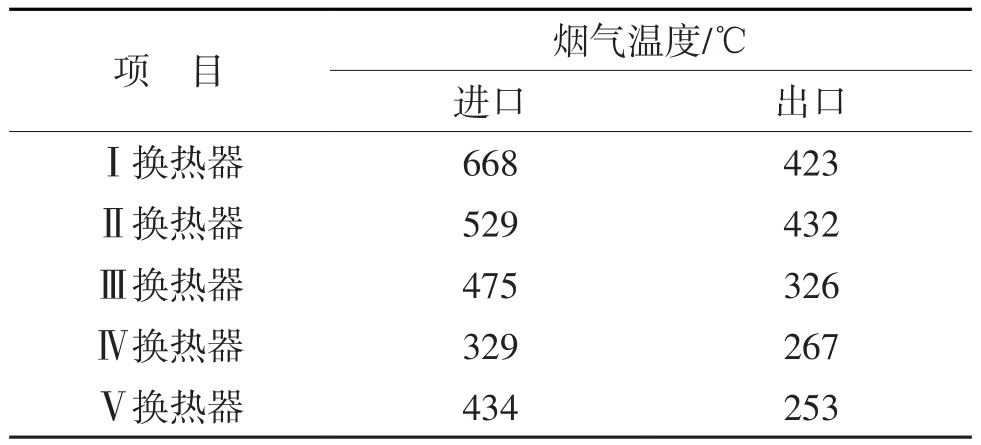

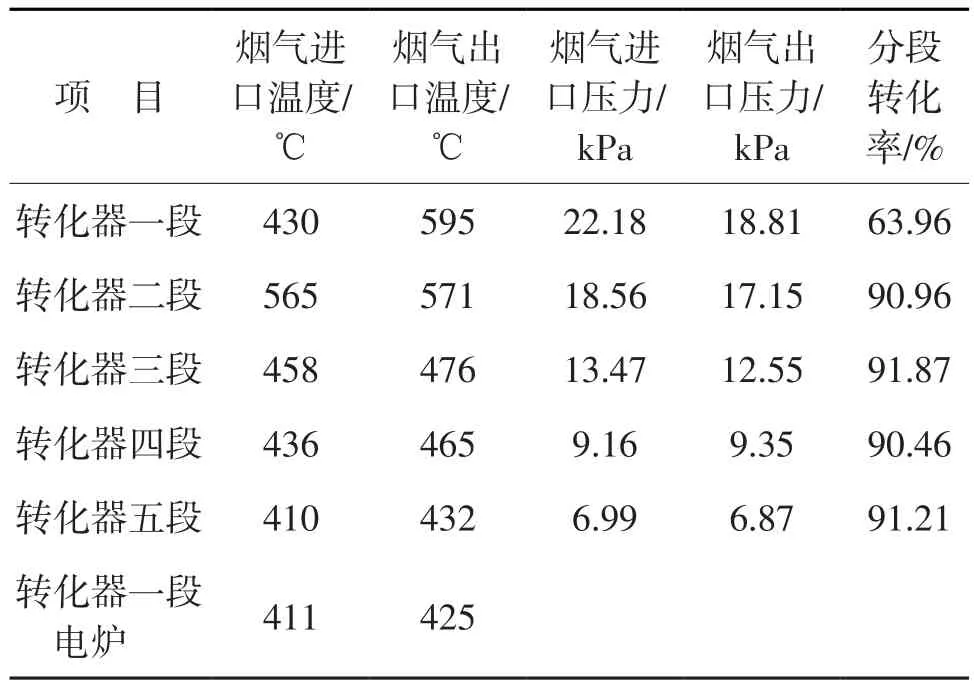

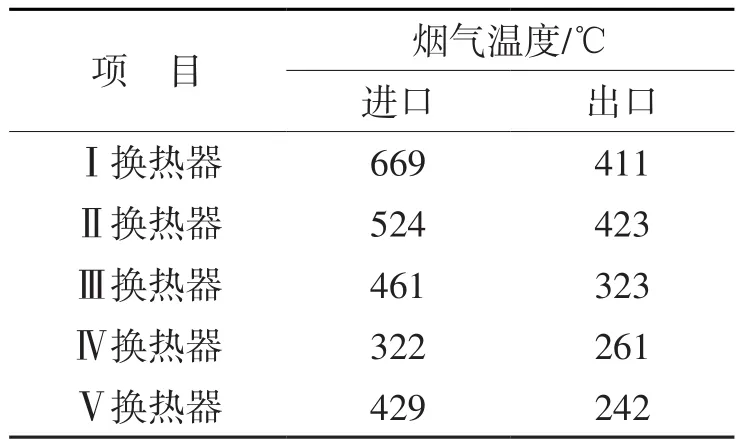

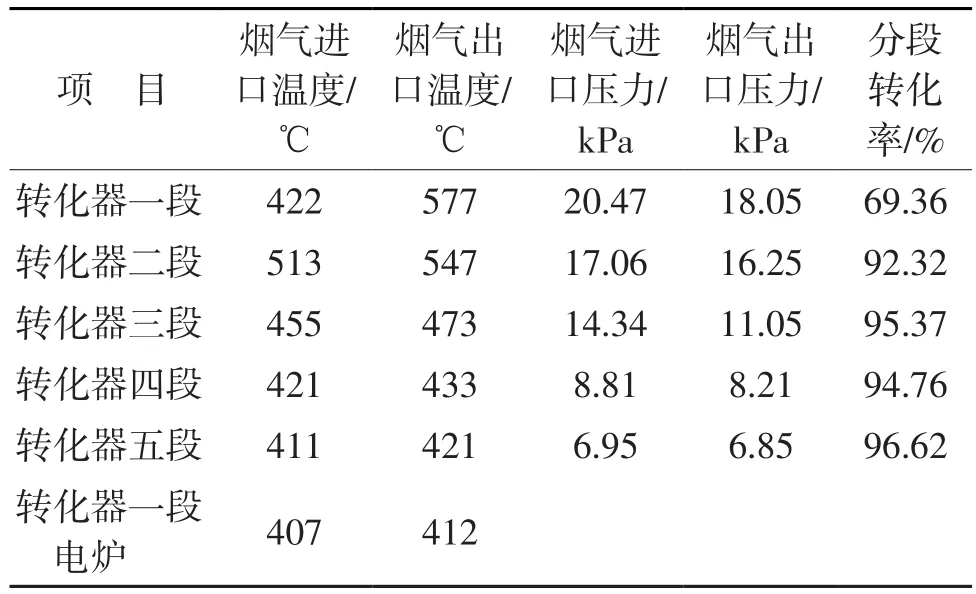

160 kt/ a硫鐵礦制酸裝置轉化工序技改前主鼓風機、換熱器和轉化器操作工況分別見表3~5。

表3 主鼓風機操作工況

表4 換熱器操作工況

表5 轉化器操作工況參數

2.2 問題分析

由技術改造前實際操作及生產情況分析,發現轉化工序存在如下問題:

1)轉化催化劑使用時間過久,導致部分催化劑床層溫差、轉化率異常,且凈化煙氣溫度未達標便進入轉化工序,致使部分轉化反應滯后。其中一段轉化率為63.96%,明顯低于設計標準68%,未達到生產要求,二段轉化煙氣溫差偏小,需更換催化劑和檢查副線布置情況。

2)轉化器四段入口溫度未達到設計要求,其二次冷SO2煙氣換熱升溫后溫度未達到操作要求,導致分段轉化率偏低,生產時需打開四段入口電加熱器補熱升溫至操作要求溫度。

3)一吸塔、二吸塔的SO3煙氣溫度均偏高,需采用冷卻風機和冷卻水泵降溫才能保持熱平衡,增加了吸收酸泵的冷卻負荷以及冷卻水量,致使其消耗電能、冷卻水量過多。

4)轉化設備及熱力管網的保溫采用石棉、硅藻土等材料,保溫效果較好,但吸水性較強,轉化設備露于室外,導致其防雨水滲透性差。

3 技術改造方案

3.1 轉化系統催化劑更換

系統停車前分析轉化器各段的分層轉化率、各床層阻力,確定各床層催化劑的消耗情況。開人孔,待轉化器內部溫度自然冷卻到人工作業條件時,將催化劑卸出,清理轉化器爐管,將催化劑人工過篩,重新裝填新催化劑后測試壓降,保證工藝氣均勻分布到每根轉化管中,使轉化反應達到更高的轉化率,力求降低生產成本,實現降本增效。

3.2 增設Ⅴb換熱器

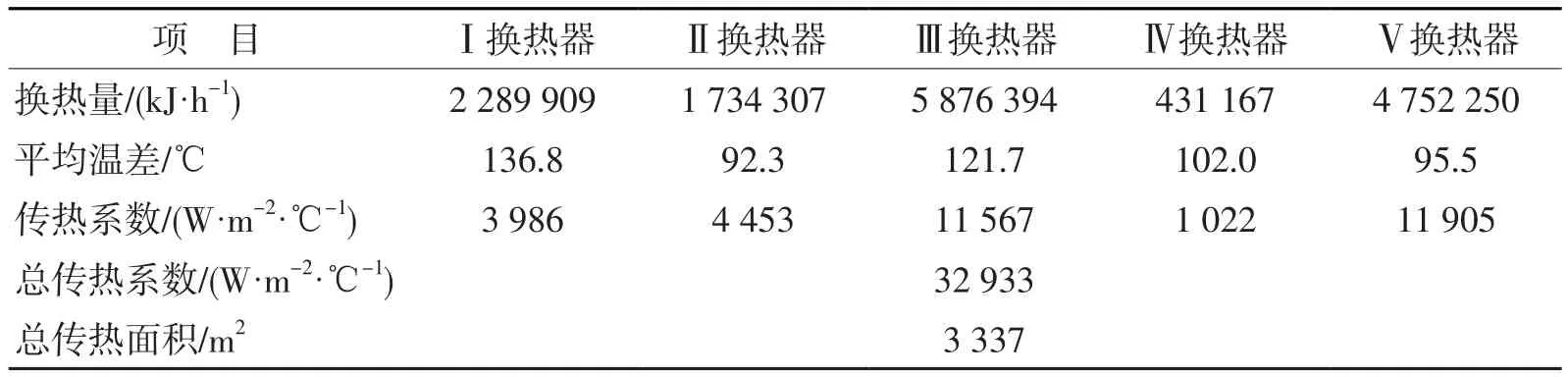

根據實際工況對換熱器進行工藝計算,結果見表6。

由表6可見,通過相關工藝計算,原換熱器換熱面積不滿足生產要求,為使Ⅴ換熱器殼程二次氣溫度提升,同時降低去一吸塔出口SO3煙氣的溫度,增設Ⅴb換熱器,由去一吸塔出口SO3煙氣的旁路調控,設有電動蝶閥。換熱器選用縮放管,換熱面積設計為900 m2,采用碳鋼材質,支承結構為空心環網板,對內部各構件及上下管箱進行噴鋁處理,使其抗腐蝕性、抗高溫性、抗氧化性增強,縮放管需經滲鋁處理,強化對流傳熱的效果[1-2]。

表6 “ⅢⅠ-ⅤⅣⅡ”換熱流程工藝計算結果

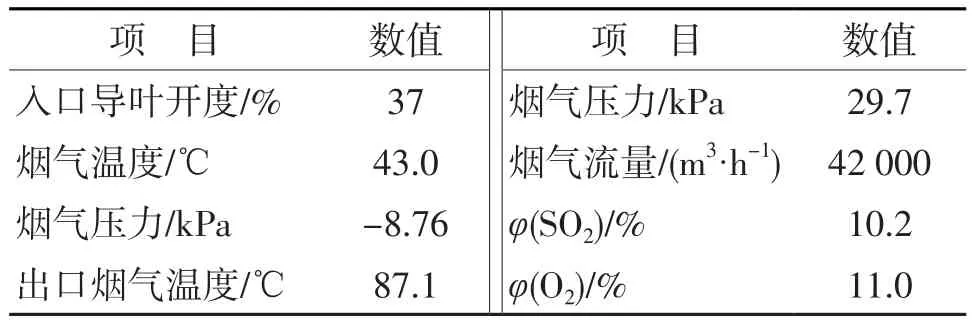

3.3 轉化系統的保溫措施

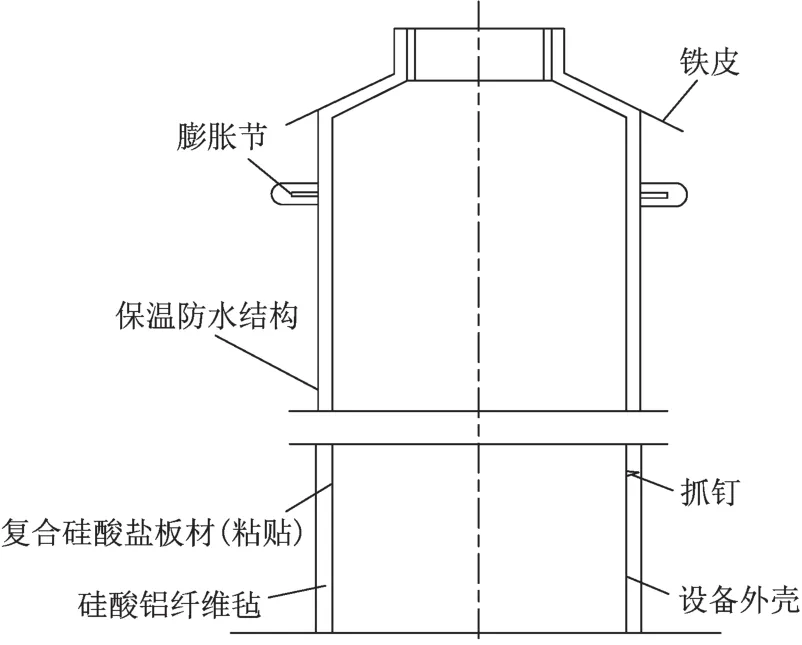

對轉化設備及熱力管網的保溫層進行改造,使用CB690復合硅酸鹽板材及CB680復合硅酸鹽涂料混合作為主體保溫材料,該材料與石棉、硅藻土等材料相比,防雨水滲透性較好、造價低、安裝便捷、可塑性強、表面美觀大方,尤其是該混合材料導熱率低,保溫性好,密度小。轉化器保溫層厚度為200 mm,具體保溫措施見圖2。

圖2 轉化器保溫措施

保溫防水結構由內到外依次為:復合硅酸鹽板材(厚40 mm),復合硅酸鹽涂料涂層(厚20 mm)、玻璃纖維布、灰磁漆、防水油膠(三道)、醇酸鉛粉磁漆(兩道)、鋁板(厚0.5 mm)、復合硅酸鹽毛氈(厚60 mm)、頂部加蓋15 mm的鐵皮。

4 技改后的運行情況

對轉化工序進行技術改造后,硫酸裝置正常運行三個月時,主鼓風機、換熱器和轉化器操作工況分別見表 7~9。

表7 主鼓風機操作工況

表8 換熱器操作工況

表9 轉化器操作工況

由表7~9可見,對硫酸裝置轉化工序進行技改,正常運行三個月后轉化工序不僅實現了自熱平衡,且部分工藝操作參數得以優化和改善。煙氣流量由42 000 m3/h提升至46 000 m3/h,轉化設備保溫效果提高,防雨水滲透性效果顯著。一段轉化率由63.96%優化至69.36%,二段轉化率由90.96%優化至92.32%,三段轉化率由91.87%優化至95.37%,四段轉化率由90.46%優化至94.76%,五段轉化率由91.21%優化至96.62%,轉化工序各轉化段轉化率得以提升。且SO3煙氣溫度逐步趨于穩定,無需采用冷卻風機和冷卻水泵降溫保持熱平衡,降低了總電耗(主要是冷卻水泵和冷卻風機的電耗)及冷卻水量。

5 結語

轉化工序是硫酸工業生產的核心,轉化工序的轉化率越高,則硫的利用率越高,對環境的污染越小。160 kt/a含金硫鐵礦制酸裝置采用“3+2”二轉二吸制酸工藝流程,轉化工序采用“ⅢⅠ-ⅤⅣⅡ”換熱流程,SO2煙氣由換熱器升溫后進入轉化器,通過催化劑V2O5催化氧化后轉化為SO3。換熱后的SO3煙氣通過余熱鍋爐,溫度下降至吸收要求,進入吸收塔,生產成品硫酸。通過對轉化工序進行技術改造,增加換熱器換熱面積、更換轉化器催化劑、改善轉化設備保溫材料等措施,實現了轉化工序自熱平衡,提高了轉化工序的轉化率,進而提高了硫資源利用率,使尾排SO2含量得到有效控制。