水基切削液廢液膜處理技術及回用性能研究

劉騰飛,王聿禹,王宇,江林,李敏,戴媛靜

(1. 季華實驗室,廣東佛山 528200;2. 清華大學天津高端裝備研究院,天津 300308;3. 中國化工經濟技術發展中心,北京 100723)

切削液是一種加工助劑,在金屬切削過程中起到潤滑、冷卻、清洗、防銹的作用。隨著制造業的迅猛發展,切削液的使用量逐年增多,其中以水基切削液為主。水基切削液在使用前需用水將原液稀釋至一定比例,作為工作液循環用于機床切削加工。在使用過程中,隨著切削液中有效組分的損耗,切屑、磨屑、機械雜油的混入,以及微生物的增殖,切削液使用性能會不斷下降,最終腐敗變質,形成廢液[1]。切削液廢液一般呈乳液狀,包含基礎油和各種添加劑,成分復雜,有機物含量高,性質穩定,難以降解,被稱為工業廢水中的“癌癥水”,是環保領域的一大難題[2]。與其他廢水相同,常見的切削液廢液處理方法有物理法、化學法及生物法等,一般采用多種方法聯用,以達到理想的處理效果[3,4]。

目前,國內切削液使用企業大都不具備廢液處理能力,所產生的廢液只能委托具有處理資質的環保公司處理,存在處理費用高、處理量有限等問題。所以,很多企業都在尋求建立內部的廢舊切削液處理工藝,對廢液進行回收處理,以降低廢液處理成本,減輕廢液排放壓力[5-7]。切削液廢液回收處理一般是回收其中含量最大的水,繼續用于工作液的配制,而處理后所得的濃縮液則委外處理,從而最大程度減少廢液排放量,降低廢液處理費用。切削液使用企業建立廢舊切削液處理工藝須具備設備工藝概念簡單、出水穩定、能耗低、投資少、易于維護的特點。針對于此,采用膜處理技術,對切削液廢液進行處理,并對出水指標進行檢測,判斷出水是否可回用于切削液工作液的配制。旨在降低廢液處理回用的難度,探討在企業內部建立切削液廢液回收處理工藝的可行性。

1 實驗部分

1.1 實驗儀器

電子分析天平、pH 計、手持式折光計、電導率儀、水質分析儀、離心機、袋式過濾器、超濾膜系統、納濾膜系統、反滲透膜系統、MicrotapTTT 攻絲扭矩儀、恒溫干燥箱、恒溫搖床、分光光度計

1.2 實驗廢液

實驗所選用切削液廢液來自天津某汽車模具加工企業,廢液成分主要包括半合成切削液、機械雜油、車間清洗廢水、切屑、微生物和各種切削液調節劑等,其性狀及相關理化指標如表1。

表1 切削液廢液性狀及相關理化指標

1.3 實驗步驟

1.3.1 取適量切削液廢液加入離心機,調節轉速至10 000 r/min,離心5 min,撇去上層浮油,并以過濾精度100 目的袋式過濾器濾去切屑及其他雜質,得到預處理液;

1.3.2 將預處理液注入超濾膜系統,得到初級濾液,對初級濾液相關性質進行檢測分析;

1.3.3 將一級濾液注入納濾膜系統,得到二級濾液,對二級濾液相關性質進行檢測分析;

1.3.4 將二級濾液注入反滲透膜系統,得到三級濾液,對三級濾液相關性質進行檢測分析;

1.3.5 分別以初級濾液、二級濾液、三級濾液為稀釋水配制切削液工作液,對其相關性能進行檢測,并與以去離子水作為稀釋液時對比。

1.3.6 分析各級濾液是否滿足回用指標,結合各級膜處理設備投資、能耗、維護難易程度等,選擇最佳性價比工藝。

實驗流程如圖1 所示。

圖1 實驗流程圖

1.4 水質分析

分別對初級濾液、二級濾液、三級濾液進行水質分析,分析項目及檢測方法如表2。

表2 水質分析項目及檢測方法

1.5 切削液性能分析

分別以初級濾液、二級濾液、三級濾液為稀釋水,配制切削液工作液,對其相關性能進行分析,分析項目及檢測方法如表3。

表3 性能分析項目及檢測方法

2 結果與分析

對初級濾液、二級濾液、三級濾液進行水質分析,結果如表4。

表4 各級濾液水質分析

由表4 可知,對于初級濾液,外觀為黃色透明,濃度仍為2.5%,這是因為半合成切削液乳液粒徑通常分布在10~100 nm[8],且其中含有部分水溶性物質,超濾膜孔徑一般為2~50 nm,并不能對其完全去除;同時,細菌、真菌尺寸大多大于50 nm,故超濾膜可使初級濾液中菌落數大幅下降;此外,廢液中腐臭氣味一般是由于其中厭氧微生物代謝產生的H2S 等小分子物質導致的,超濾膜不能阻止其通過,故初級濾液仍有腐臭味。

納濾膜孔徑一般在1~2 nm 之間,可以去除水中大部分的有機物、陰陽離子和幾乎全部的細菌、真菌,故二級濾液濃度降至0.4%,菌落數低于檢出限,腐臭味輕微。

反滲透膜孔徑大多在1 nm 以下,能夠去除水中幾乎全部的有機物和陰陽離子,所以得到的三級濾液濃度為0,且無異味。

實驗中,初級濾液COD 為11 340 mg/L,二級濾液COD 為4 250 mg/L,三級濾液為1 604 mg/L,均未達到標準GB 18918 中規定的工業廢水三級排放標準。

2.2 性能分析

分別以初級濾液、二級濾液、三級濾液作為稀釋水配制清潤博QC-2501 半合成通用型切削液工作液,濃度為5%,分析其相關性能,并與以去離子水配制的工作液作為對比。分析各級濾液對切削液相關性能的影響。

2.2.1 切削液工作液的基本理化性能

以各級濾液作為稀釋水配制的切削液工作液基本理化性能如表5。

表5 切削液工作液基本理化性能

從表5 可以看到,以各級濾液配制的工作液pH值均在正常范圍內,抗泡性均合格。但以初級濾液配制的工作液外觀為淡黃色乳液,有輕微臭味,電導率偏高;以二級濾液配制的工作液外觀為藍白色微乳液、無臭味,與去離子水稀釋時相同,但電導率仍舊偏高;而以三級濾液配制的工作液外觀、氣味、電導率均與去離子水稀釋時相近。

2.2.2 切削液工作液的防銹緩蝕性能

檢測以各級濾液配制的切削液工作液的防銹性和緩蝕性,結果如表6。

表6 切削液工作液防銹緩蝕性

由表6 可知,當以初級濾液配制切削液工作液時,單片防銹性、鑄鐵緩蝕性、紫銅緩蝕性、LY12 鋁緩蝕性均不合格,這可能是因為初級濾液中殘留的小分子酸等雜質所導致的;以二級濾液配制工作液時,LY12 鋁合金輕微失光,緩蝕性為B 級,其他均為A 級,因為鋁性質較為活潑,二級濾液中的少量雜質會對其表面造成輕微腐蝕;以三級濾液配制工作液時,所測各金屬防銹緩蝕性均為A 級。

2.2.3 切削液工作液的潤滑性能

以MicrotapTTT 攻絲扭矩儀測試各級濾液配制的切削液工作液對GCr15 軸承鋼和7075 鋁合金的潤滑性,測試參數如表7。

表7 攻絲扭矩測試條件

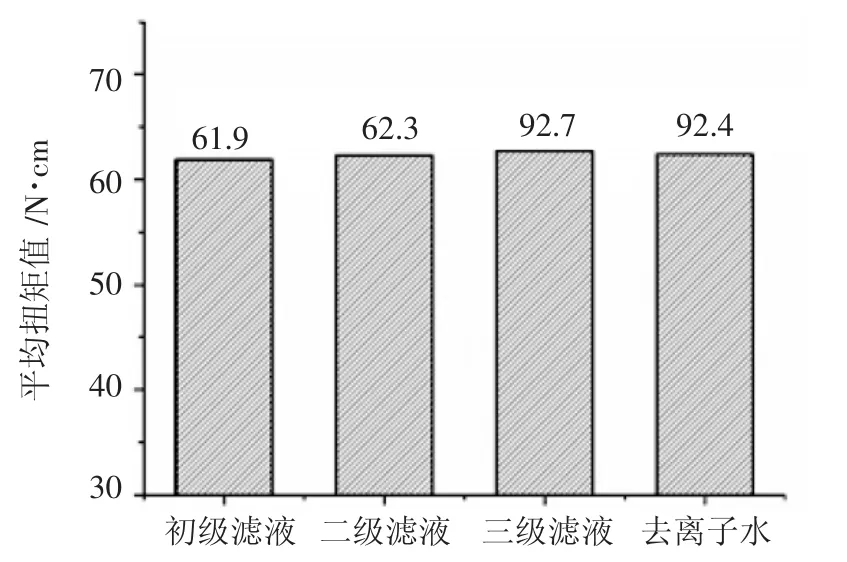

測試結果如圖2 和圖3。

切削液攻絲過程中絲錐與試件之間存在摩擦阻力,摩擦阻力越大,平均扭矩值越大,則切削液潤滑性越差,反之,平均扭矩值越小,切削液潤滑性越好。由圖2 和圖3 可以看到,對于GCr15 軸承鋼和7075 鋁合金,以不同稀釋水配制的切削液工作液潤滑性變化不大,均與去離子水相近。原因是各級濾液中殘留的雜質并未對切削液的滲透性及潤滑膜強度造成影響。

圖2 各切削液工作液GCr15 軸承鋼平均攻絲扭矩

圖3 各切削液工作液7075 鋁合金平均攻絲扭矩

2.2.4 切削液工作液的抗菌性能

通過微生物培養法測試分別以初級濾液、二級濾液、三級濾液、去離子水配制的清潤博QC-2501 切削液5%濃度工作液的抗菌性能,試驗方法為:向各工作液中加入20%LB 培養基、1%切削液廢液,進行微生物培養;于30℃條件下培養14 d,檢測微生物OD600 增長量,增長量越大,說明微生物繁殖越快,工作液抗菌性能越差。

試驗結果如圖4,可以看到,當以初級濾液為稀釋水配制切削液工作液時,經過14 d 的微生物培養,OD600 增長量最大,說明其微生物增殖最快,抗菌性最差;而以二級濾液配制的工作液OD600 增長量遠低于初級濾液,但高于三級濾液和去離子水;以三級濾液配制的工作液OD600 增長量與去離子水相近。說明初級濾液中有腐敗微生物殘留,且所殘留的雜質(包括有機物和無機鹽)為微生物創造了適宜的生長環境,短時間內即可引起微生物的大量增殖,嚴重降低切削液抗菌性能;而二級濾液也會對切削液抗菌性有所影響;三級濾液對切削液抗菌性能的影響可認為屬于測試誤差范圍以內。

圖4 各切削液工作液OD600 增長量

綜上所述,結合對不同稀釋水配制的切削液工作液基本理化性能、防銹緩蝕性能、潤滑性能、抗菌性能的分析,說明切削液廢液經過超濾之后的初級濾液仍含有較多的雜質,作為稀釋水時,會使切削液工作外觀由藍白色微乳液變為淡黃色乳液,且有腐臭味,同時會對切削液的防銹緩蝕性、抗菌性造成很大影響;切削液廢液經過超濾—納濾處理后,二級濾液中雜質含量較少,作為稀釋水不會影響工作液的外觀、氣味,且鑄鐵、紫銅的防銹緩蝕性合格,但會對7075 鋁合金造成輕微腐蝕,同時會對切削液抗菌性能造成輕微影響;切削液廢液經過超濾—納濾—反滲透后,以三級濾液配制切削液工作液,其基本理化性能、防銹緩蝕性能、潤滑性能、抗菌性能均與去離子水相近。

3 結論

3.1 分別對切削液廢液進行超濾、納濾、反滲透處理,處理后各級濾液COD 值分別為11 340 mg/L、4 250 mg/L、1 604 mg/L,均不滿足GB 18918 中規定的工業廢水三級排放標準,不可排放。

3.2 以切削液廢液經過超濾后的初級濾液配制切削液工作液會對其使用性能造成很大影響,不宜回用;經過超濾—納濾處理后的二級濾液回用配制的切削液工作液適用于加工工件材質無鋁合金,且加工環境不宜腐敗的工況;而經過超濾—納濾—反滲透處理后的三級濾液回用配制的切削液工作液性能指標與去離子水相近,滿足于絕大多數工況。

3.3 切削液廢液經膜處理工藝后出水性質可滿足回用配液,且不需額外添加劑調整,企業可根據自身生產條件及工藝需求選擇預處理—超濾—納濾工藝或預處理—超濾—納濾—反滲透工藝,設備投資少,能耗低,使用方便,維護簡單,適用于企業內部對切削液廢液自行回用處理。