舊路改造瀝青路面結構優化及力學響應分析

熊 茜

(中交國通公路工程技術有限公司 南陽市 473000)

瀝青路面在行車荷載與環境因素的耦合作用下,使用性能不可避免地出現衰減、甚至嚴重損壞;結合路面病害類型及道路使用年限情況,應擇時采取小修保養、中修、大修或改建等措施。隨著我國國民經濟和客貨運量的快速發展,公路運輸呈現出了“重載、大流量和渠化交通”的特點[1],同時貨運車輛也在向大噸位、大型化、拖掛化、集裝箱化方向發展。在重載交通的反復作用下,瀝青路面極易出現病害,尤其是一些位于能源和重化工基地的公路;當路面病害嚴重、路況水平降低明顯、僅采用日常養護措施已難以維持時,急需對公路路面進行升級改造處理。而路面結構的驗算及材料優化,通常采用的荷載為標準荷載[2],這顯然不符合路面的實際交通狀況,設計成果的脫節是造成路面病害產生的重要原因之一;同時新加鋪路面層與舊路之間的結合是路面結構受力薄弱部位,一旦層間結合處理不好將出現層間滑移情況,影響路面結構的受力特性。

因此,本研究以山西省某省道舊路改造工程為分析對象,采用殼牌瀝青路面設計軟件Bisar3.0探究不同荷載作用下舊路改造結構的受力特性,闡明重載交通對路面結構受力指標的影響規律,推薦加鋪層合理的材料類型;并分析層間接觸條件變化前后路面的力學響應特征,從而為瀝青路面舊路改造工程設計與施工提供參考依據。

1 計算模型與參數擬定

1.1 路面結構選取與參數確定

省道某段原路面結構為:5cm中粒式瀝青混凝土面層、18cm水泥穩定碎石基層、18cm水泥穩定砂礫底基層;由于路面病害嚴重,使用性能下降明顯,現考慮進行加鋪改造,具體方案為:銑刨原路面面層后重鋪面層,擬建路面基層利用原有基層,但應對局部病害進行處治。擬建路面結構如下:上面層為細粒式AC-13改性瀝青混凝土,可分別采用SBS改性瀝青混凝土、SBS改性瀝青混凝土(加3‰玄武巖纖維)和高模量改性瀝青混凝土三種材料;下面層為特種改性乳化瀝青廠拌冷再生AC-20混凝土;上面層厚度為4cm,下面層厚度為8cm。調整鋪裝材料類型,探討路面結構在荷載作用下的力學響應規律。通過現場鉆芯及室內試驗,確定不同結構層材料的模量及泊松比,具體如表1所示。方案Ⅰ上面層采用SBS改性瀝青混凝土、方案Ⅱ上面層采用SBS改性瀝青混凝土(加3‰玄武巖纖維)、方案Ⅲ上面層采用高模量瀝青混凝土,其他結構層的材料、模量和厚度保持一致。

1.2 荷載條件確定

輪胎接觸面積和輪壓隨車輛軸重的增加而相應增大,參考比利時提供的輪胎接觸面積與軸重的經驗關系式(A=0.008P+152±70)[3],可求得各種軸載作用下輪胎壓力及作用圓半徑,計算時保持圓心距不變。不同荷載作用下輪壓及作用圓半徑值如表2所示。

表2 輪壓及作用圓半徑值計算結果

1.3 結構模型及力學響應計算點

路面結構力學響應分析時,荷載采用雙圓垂直均布荷載。在道路計算軟件Bisar中,假定X方向為行車方向,Y方向為道路橫斷面方向,Z方向為道路深度方向,其中行車方向垂直于道路橫斷面方向;計算點位為雙圓輪隙中心和單圓荷載中心處,對應的橫向位置分別為0、1.5r,具體如圖1所示。

圖1 力學響應計算點位置圖示

1.4 分析指標與層間接觸條件

根據瀝青路面的主要病害類型,選取路表彎沉值、瀝青混合料層層底拉應變、無機結合料穩定層層底拉應力、瀝青混合料層剪應力作為計算指標,分析荷載作用下路面結構內受力的最不利位置,并防止出現破壞的極限狀態。

瀝青路面結構層間接觸條件劣化將加劇路面病害的產生,對于半剛性基層瀝青路面而言,基層與面層層間接觸狀態的改變對路面結構力學特性的影響最大[4]。而舊路改造工程中,由于舊路面在銑刨施工中會產生大量的灰塵,一旦處理不干凈會影響其與新結構層的相互黏結,導致層間結合處成為受力的薄弱環節,容易導致相關病害的產生。基于以上因素的考慮,僅分析原基層與加鋪面層層間接觸條件變化對路面結構受力特性的影響規律。

在Bisar3.0中,通過給出的簡化彈性柔量系數ALK來表征瀝青路面不同層間接觸狀態對應的計算值,以分析層間接觸條件變化對路面結構受力特性產生的影響[5]。ALK作為層間接觸狀態的表征參數,通過定義層間滑動系數α來模擬不同的層間結合狀態,兩者之間的關系如式(1)所示:

(1)

式中:ALK為簡化彈性柔量系數(m);r為荷載圓半徑(m);α為滑動系數,0≤α≤1;α=0時,表示層間接觸為完全連續;α=1時,表示層間接觸為完全滑動,實際計算時,α=0.99即視為層間完全滑動。

2 舊路改造瀝青路面力學響應分析

2.1 不同軸載作用下路面受力特性分析

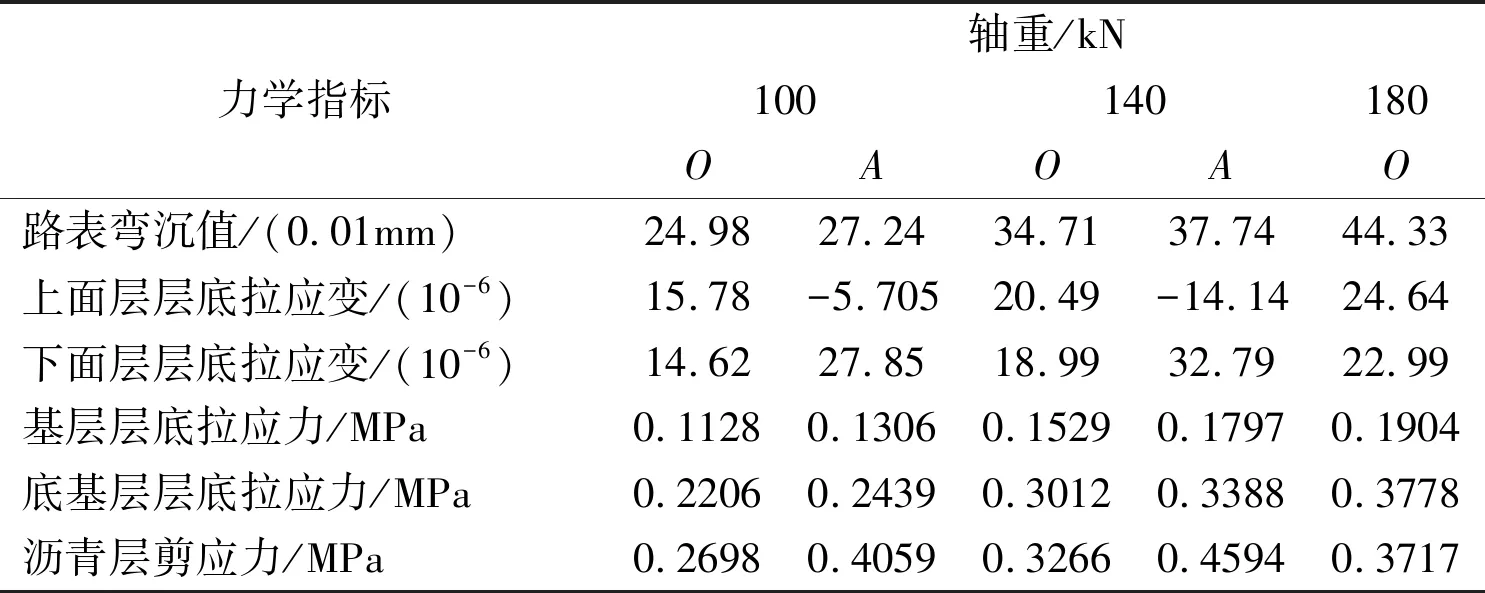

以表1提供的路面結構,采用Bisar3.0軟件計算不同荷載作用下路面結構的受力特性,其中面層與面層、面層與舊基層、基層與底基層之間層間接觸條件均為連續接觸;計算結果如表3~表5所示。

表3 方案Ⅰ路面結構受力特性計算

表4 方案Ⅱ路面結構受力特性計算

表5 方案Ⅲ路面結構受力特性計算

由表3~表5可知:

(1)車輛荷載的增加,明顯增大了路面結構內不同受力指標的計算值,且指標計算值與荷載增加呈正向關系,這意味路面結構在重載交通作用下發生車轍、裂縫、推移等病害的概率顯著變大。

(2)在所選擇的荷載作用下,路面結構內不同受力指標產生最不利的位置保持一致,路表彎沉值、瀝青混合料層層底拉應變、無機結合料層層底拉應力、瀝青層剪應力均在荷載作用圓中心位置處出現最大值,其中瀝青混合料層層底拉應變在下面層層底產生最大值,而無機結合料層層底拉應力在底基層層底處出現最大值,說明下面層與底基層層底容易出現裂縫病害。

(3)路面結構表面層采用SBS改性瀝青混凝土、SBS改性瀝青混凝土(加3‰玄武巖纖維)、高模量改性瀝青混凝土鋪筑,結構內受力指標值變化存在明顯差異,其中彎沉值、上面層層底拉應變、底基層層底拉應力、瀝青層剪應力指標減小,而下面層層底拉應變指標增大,基層層底拉應力基本保持不變,說明表面層采用高模量瀝青混凝土后,雖然能提高整個結構層的抗變形能力,但會增加下面層發生疲勞開裂的概率,同時基層發生疲勞開裂病害的幾率降低。

(4)相比較而言,上面層采用SBS改性瀝青混凝土(加3‰玄武巖纖維)的方案,各受力指標大小相對比較均衡,同時玄武巖纖維具有較好的加筋、穩定、增粘等作用,添加到混合料中能夠明顯改善結構層的抗裂性能、抗疲勞和抗車轍性能;高模量瀝青混凝土雖然提高結構層的抗車轍性能,但反而在一定程度上會損害低溫抗裂性能。

2.2 層間接觸條件變化對路面受力特性的影響

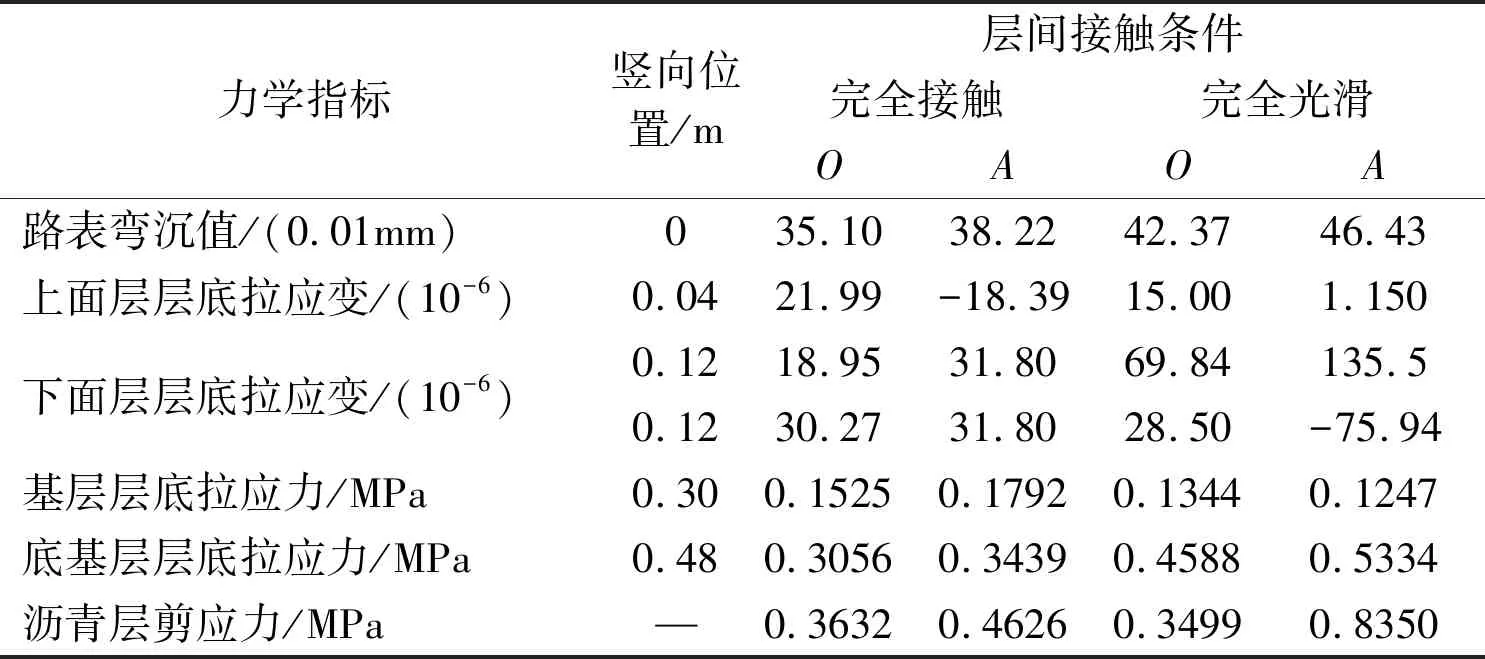

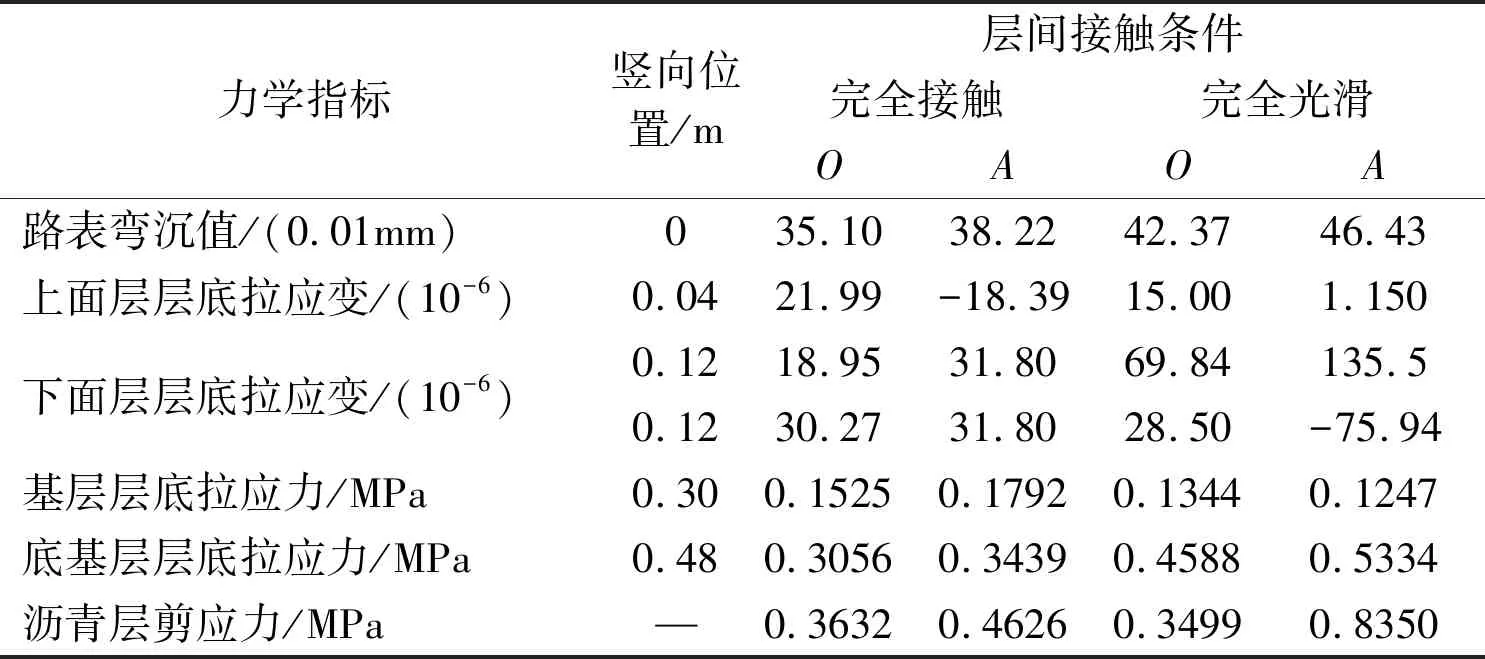

選取路面方案Ⅱ,分析面層與基層層間接觸條件變化對路面結構受力特性的影響,其他層之間保持連續接觸;荷載條件為100kN、140kN和180kN,面層與基層層間接觸條件分別為完全接觸和完全滑動,完全接觸時,滑動系數和ALK均為0;而完全滑動時,滑動系數取0.99、ALK則分別為10.5435m3/N、11.6127 m3/N、12.6423m3/N。不同層間接觸條件下路面結構受力特性對比計算結果如表6~表8所示。

表6 100kN條件下層間接觸變化對路面受力特性的影響

表7 140kN條件下層間接觸變化對路面受力特性的影響

從表6~表8中可以看出:

(1)路面結構內面層與基層層間接觸條件由完全接觸劣化為完全光滑后,路表彎沉值、瀝青層層底拉應變、無機結合料層層底拉應力及瀝青層剪應力指標均顯著增大,意味著路面發生裂縫、車轍、推移等病害的概率顯著增大,尤其是瀝青層發生裂縫與車轍病害的概率。

(2)面層與基層接觸條件為完全光滑狀態,隨著車輛軸重的增加,路面結構內各受力指標計算值均隨之增大,說明二者狀態耦合作用下路面結構內發生病害的幾率較高,路面服役期間一旦出現上述狀況,路面的服務壽命將顯著降低。

(3)面層加鋪層與舊基層之間接觸位置處,由于層間接觸條件的變化,拉應變指標產生突變,這不同于完全接觸狀態,基層與面層層間完全接觸時,下面層層底拉應變相差較小,荷載作用圓中心位置處拉應變計算值幾乎保持不變;接觸條件的劣化導致該處成為受力的薄弱位置,極易在該處出現裂縫病害,因此有必要嚴格按照規范規定施工并加強現場管理及養護,防止層間接觸出現極端情況。

3 結論

(1)車輛軸載的增加,導致舊路改造路面結構內路表彎沉值、瀝青混合料層層底拉應變、無機結合料穩定層層底拉應力、瀝青混合料層剪應力指標顯著增加,路面發生病害的概率明顯增大,路面服務壽命嚴重縮短。

(2)加鋪結構中,表面層采用SBS改性瀝青混凝土(加3‰玄武巖纖維)鋪筑,在不同荷載作用下路面結構內各受力指標大小相對比較均衡,整體性能優于SBS改性瀝青混凝土和高模量瀝青混凝土,具有較好的抗裂性能、抗疲勞和抗車轍性能。

(3)層間接觸條件劣化顯著影響路面結構內的受力狀況,加鋪層與舊基層層間接觸條件變為完全光滑后,路面結構內瀝青層層底拉應變和瀝青層剪應力指標變化最為明顯,發生裂縫及車轍病害的概率顯著增大。